ДИПЛОМНЫЙ ПРОЕКТ

Тема: «Проектирование участка

сборки и сварки изделия Контейнер»

Пермь, 2017

Содержание

1 Общая часть

1.1Введение………………………………………………………………………………….3

1.2 Описание конструкции…………………………………………………………………4

1.3 Анализ технологичности……………………………………………………………….5

1.4 Технические условия на изготовление конструкции………………………………....5

2 Технологическая часть……………………………………………………………………9

2.1 Выбор материала конструкции…………………………………………………………6

2.2 Выбор и обоснование способа сварки………………………………….…………….12

2.3 Выбор сварочных материалов…………………………………….…………………..12

2.5 Выбор основного и вспомогательного оборудования……………………………….11

2.6 Выбор метода контроля качества сварных швов…………….………………………23

2.6 Выбор метода контроля качества сварных швов…………….………………………23

2.7 Разработка тех. процесса сборки и сварки изделия…………………………………..

3 Расчетно-экономическая часть. Нормирование………………………………………

3.1 Расчет количества наплавленного металла……………………………………………..

3.2 Нормирование сборочно-сварочных операций………………………………………

3.3 Расчет количества основного вспомогательного оборудования…………………..

Расчет себестоимости производства сварной конструкции………………………….

3.4 Расчет материальных затрат………………………………………………………

3.5 Расчет фонда оплаты труда основных и вспомогательных рабочих……………….

3.6 Расчет отчислений в социальные фонды…………………………………………..

3.7 Расчет амортизации оборудования……………………………………………..

3.8 Расчет общецеховой себестоимости…………………………………………….

4 Организационная часть…………………………………………………………….

4.1 Краткое описание планировки……………………………………………….

5 Охрана труда и техника безопасности………………………………………………..

6 Заключение………………………………………………………………………….

Список литературы……………………………………………………………………..26

Общая часть

1.1 Введение

Сварка – один из наиболее широко распространенных технологических процессов. Сварка широко применяется в основных отраслях производства, потребляющих металлопрокат, так как резко снижает расход металла, сроки выполнения работ и трудоемкость производственных процессов по сравнению с другими способами сборки и изготовления конструкций.

Достигнутые успехи в области автоматизации и механизации сварочных процессов позволили коренным образом изменить технологию изготовления таких важных объектов, как доменные печи, мосты, трубопроводы, суда, химическое оборудование, гидротурбины.

Применение сварки способствует совершенствованию машиностроения и развитию новых отраслей техники – ракетостроения, атомной энергетики, радиоэлектроники. Механизация и автоматизация сварочного производства позволяет уменьшить затраты на единицу продукции, сократить длительность производственного цикла, повысить качество изделий, улучшить условия труда.

Сварочное производство – это комплексное производство, включающее в себя основные операции (сборку, сварку, правку, термообработку, отделку сварных конструкций и др.) вспомогательные операции (транспортные, наладочные, контрольные и т.п.) и операции обслуживания (ремонтные и др.). Отсюда следует, что обеспечение реальной интенсификации производства сварных конструкций возможно только на основе комплексной механизации и автоматизации всех основных и вспомогательных, в особенности транспортных операций.

Человеческое общество постоянно испытывает потребности в новых видах продукции, либо в сокращении затрат труда при производстве освоенной продукции. Удовлетворение этих потребностей зависит от использования прогрессивных технологий, машин, оборудования, в том числе и качественно нового, степени и характера механизации и автоматизации на каждой стадии производства и его организационно–технических форм.

В данной работе проводится выбор рациональной последовательности технологического процесса изготовления конструкции, конструирование сварочного приспособления, ознакомление с механизацией и автоматизацией основных операций, контроль качества. Также проводится анализ свариваемости материала конструкции и выбирается рациональный способ сварки.

|

1.2 Описание конструкции

Название конструкции – «Контейнер»

Данная конструкция «Контейнер» предназначена для хранения отходов агрессивной среды (соляная кислота НСl), которая применяется в химической промышленности, в гидрометаллургии, в гальванопластике для очистки поверхностей после пайки и т.д. Соляная кислота очень опасная при попадании на кожу(ожоги) и глаза.

1— Крышка; 2 — Стойка; 3 — Стенка; 4- Люк; 5- Штуцер

Рисунок 1 - Контейнер

|

| № поз. | Наименование детали | Размеры, мм | Кол. |

| Крышка | 1000х600х0.8 | ||

| Стойка | 600х600х0.8 | ||

| Стенка | 580х580х0.6 | ||

| Люк | Диаметр 100мм | ||

| Штуцер | Диаметр 50мм |

1.3 Анализ технологичности

Технологичность конструкции - это совокупность свойств, определяющих возможность её изготовления с наименьшими затратами труда и материалов методами прогрессивной технологии в соответствии с требованиями к качеству.

Данная конструкция изготавливается из конструкционной низколегированной стали – 09Г2С, которая сваривается без ограничений.

Возможно применение механизированного способа сварки.

Сварка производится в нижнем положении.

Для данной конструкции можно применить сборочно-сварочное приспособление. Применятся внутренние разжимающиеся фиксаторы. Прижимы и упоры для прихватки деталей контейнера. Все швы доступны для контроля качества.

Конструкция имеет массу 130 кг, применяем транспортные и грузоподъемные средства.

Вывод: по выше перечисленным факторам данное изделие считается технологичным.

1.4 Технические условия на изготовление конструкции

Общие требования при изготовлении:

· Сварные соединения должны производиться по утвержденной технической документации;

· Сборочно-сварочное оборудование должно быть аттестовано и иметь паспорт завода изготовителя;

· Сборка и сварка должны производиться в помещениях с температурой воздуха не менее 5оС, при отсутствии сквозняков;

· К выполнению работ должны быть допущены лица, имеющие специальную подготовку и опыт и имеющие разряд не ниже 3.

Требования к материалам:

· Свариваемые и сварочные материалы должны соответствовать всем требованиям к ним, все материалы должны иметь сертификаты качества;

Требования к деталям сварных соединений:

Требования к деталям сварных соединений:

· Детали, входящие в сварное соединение, по форме, материалу, точности изготовления, обработке поверхностей и кромок должны соответствовать требованию конструкторской документации.

· Сварочные поверхности всех узлов и деталей должны быть очищены от окислов, заусениц, ржавчины и других загрязнений.

· Транспортировка, перемещение и хранение заготовок и деталей должно производиться в условиях, исключающих механическое повреждение.

Требования к сборке под сварку:

· Сборка деталей под сварку должна производиться в соответствии с технической документацией.

· Зазоры в сварных соединениях должны соответствовать ГОСТу, на соответствующий способ сварки. Запрещается заполнять зазоры вставками, проволокой, полосками из металла.

· При сборке деталей при помощи прихваток соблюдать следующие правила:

1.Нельзя устанавливать прихватке в начале и конце сварного шва.

2.Не допускаются прихватки с дефектами.

3.Нельзя устанавливать прихватки в местах резкого изменения направления сварного шва

Требования к технологическому процессу:

· Сборка и сварка изделия должна выполняться по разработанному и утвержденному технологическому процессу, который должен обеспечивать качество сварного соединения.

· При запуске в производство изделия режимы сварки, указанные в технологической документации, должны быть проверены на технологических образцах.

· Порядок сборки, сварки и последовательное наложение сварных швов должно обеспечивать минимальную деформацию после сварки.

· Кратеры сварных швов должны быть заплавлены, не допускается выносить кратеры на основной металл.

Технологическая часть

2.1 Выбор материала конструкции

При выборе материала для листовых конструкций необходимо учитывать его физико-механические свойства, химический состав и структуру, а также условия эксплуатации, технологию изготовления и монтажа конструкции и опыт проектирования, изготовления, строительства и эксплуатации листовых конструкций.

Руководствуясь перечнем материалов, рекомендуемых для изготовления листовых конструкций, работающих в тяжелых условиях, выбираю в качестве основного материала сталь 09Г2С высокопрочную, низколегированную сталь, которая подходит для работы с среды с соляной кислотой НСl. Применяется в химической промышленности, в гидрометаллургии, в гальванопластике для очистки поверхностей после пайки и т.д. Соляная кислота очень опасная при попадании на кожу(ожоги) и глаза

Применяется в различных конструкциях взамен углеродистых обеспечивая снижение металлоемкости на 20 – 50 %. Широко используется в строительстве трубопроводов, конструкций газонефтехимических производств, сосудов, мостов и других сооружений, работающих при тяжелых ударных нагрузках, эксплуатируемых в температурном интервале от -70º до +475°С, что соответствует требованиям при эксплуатации конструкций.

Важным этапом при выборе материала является его стоимость. Сталь не содержит редких или дефицитных металлов. И как следствие стоимость данной стали сравнительно невысокая (тонна стали 09Г2С приблизительно на 20 % дороже Ст3).

2.1.1 Описание материала конструкции

Для изготовления данной конструкции используется низколегированная сталь перлитного класса – 09Г2С ГОСТ 19281–89.

Показатели химического состава и механических свойств стали представлены в таблицах 1 и 2.

Таблица 1 – Химический состав стали 09Г2С

в процентах

| Марка | С | Si | Mn | Cr | Ni | Аl | Cu | Прочие элементы | ||||||

| S | P | |||||||||||||

| 09Г2С | 0,08 | 0,62 | 1.47 | 0.04 | 0,04 | 0ю04 | 0,4 | 0.007 | 0.002 | |||||

| Таблица 2 – Механические свойства используемой стали | ||||||||||||||

| Марка | Тип термообработки | σ0,2, Н/мм2 | σв, Н/мм2 | δ, % | КСU, Дж/см2 | |||||||||

| 09Г2С | Листовой прокат, горячекатаный или термообработанный | |||||||||||||

Сталь - это сплав железа с углеродом и другими химическими элементами, содержащий до 2% углерода

По химическому составу сталь делят на углеродистую, свойства которой определяются количеством углерода, и легированную, в состав которой могут входить хром, никель, ванадий, вольфрам и другие легирующие элементы, придающие ей высокую прочность, износостойкость, жаропрочность и другие специальные свойства.

Углеродистые стали в зависимости от содержания углерода подразделяют на низкоуглеродистые (углерода до 0,25 %), среднеуглеродистые (0,25— 0,6 %) и высокоуглеродистые (0,6 — 2, %).

Легированные стали классифицируют по структуре в равновесном состоянии, по структуре после охлаждения на воздухе, по количеству легирующих элементов и по назначению.

2.1.2 Описание свариваемости материала конструкции

По свариваемости низколегированные стали мало отличаются от низкоуглеродистых, однако они более склонны к росту зерна в ЗТВ, а при высоких скоростях охлаждения в них могут появиться неравновесные структуры закалочного типа.

При содержании марганца в низколегированной стали от 1,8 до 2,0% свариваемость заметно ухудшается. Также свариваемость ухудшается, если содержание кремния в ней, составляет 0,8-1,5%. Марганец снижает диффузионную подвижность углерода, снижает температуру  превращения. Поэтому при общепринятых режимах сварки в околошовной участке возрастает вероятность образования мартенсита и понижается сопротивляемость сварных соединений образованию холодных трещин. Марганец упрочняет феррит.

превращения. Поэтому при общепринятых режимах сварки в околошовной участке возрастает вероятность образования мартенсита и понижается сопротивляемость сварных соединений образованию холодных трещин. Марганец упрочняет феррит.

Основными показателями свариваемости низколегированной стали являются сопротивляемость сварных соединений холодным трещинам и хрупкому разрушению.

Наиболее распространенным и опасным дефектом сварных соединений являются холодные трещины в зоне термического влияния и в металле шва. Высокая сопротивляемость сварных соединений из низколегированных сталей образованию трещин обеспечивается в случае, когда содержание диффузионного водорода в наплавленном металле не превышает 3,5-4,0 мл/100г.

Для предотвращения образования холодных трещин необходимы ограничения скоростей охлаждения  . При сварке соединений большой толщины (свыше 20мм), как правило, назначается предварительный подогрев от 100 до 250ﹾ

. При сварке соединений большой толщины (свыше 20мм), как правило, назначается предварительный подогрев от 100 до 250ﹾ

Чрезмерно высокие погонные энергии сварки приводят к образованию у линии сплавления крупнозернистых структур с низкими показателями ударной вязкости.

Сплав варится без подогрева и отпуска.

Предварительную оценку свариваемости можно дать по химическому составу, то есть через  (эквивалентное содержание)

(эквивалентное содержание)

2.2 Выбор и обоснование способа сварки

2.2 Выбор и обоснование способа сварки

Для данной марки материала можно выбрать следующие способы сварки: электродуговая, сварка в защитных газах, под слоем флюса, электрошлаковая, плазменная,

Исходя из конструкции сборки, материала, свариваемой толщины подходят следующие способы: электродуговая и сварка в защитных газах.

Электродуговую не выбираем, так как этот способ не производителен, требует большой затраты времени.

Ручная аргонодуговая дорогостоящая по сравнению со сваркой в двуокиси углерода. Поэтому выбираем сварку в смеси газов аргона и двуокиси углерода плавящимся электродом, так как этот способ производительный и дешевый. Но при этом способе есть особенность: должна применяться электродная проволока с повышенным содержанием элементов раскислителей (марганца и кремния), компенсирующие их выгорание в свариваемом металле. Из недостатков разбрызгивание в СО2.

2.3 Выбор сварочных материалов

Правильность выбора сварочных материалов во многом определяет качество получаемого сварного соединения. При механизированной сварке в среде защитного газа это проявляется ещё более чётко, так как от выбора электродной проволоки всецело зависит состав металла шва, а качество защиты во время сварки, горение дуги и характер протекания самого процесса сварки напрямую зависят от выбора защитного газа.

2.3.1 Сварочная проволока

Сварочные материалы выбираются в зависимости от способа сварки, марки свариваемого материала, от его толщины, от возможности образования горячих трещин в шве и в зоне термического влияния, и от требований, предъявляемых к сварной конструкции. Наряду с этим необходимо обеспечить равную прочность сварных соединений и основного металла. Одной из главных задач при сварке плавлением является предупреждение вредного воздействия воздуха на металл. Она обычно решается с помощью газовой защиты зоны сварки. Благодаря такой защите предупреждается доступ воздуха и взаимодействие входящих в его состав азота и кислорода с жидким металлом. Следует так же принимать меры, предупреждающие поступление в зону сварки водорода, существенно ухудшающего качество сварки. При сварке в углекислом газе происходит окисление металла кислородом, входящим в состав углекислого газа. Во избежание этого сварочная проволока должна содержать элементы, имеющие большое сродство к кислороду, чем железо. Такими элементами являются кремний и марганец.

Сварочную проволоку выбираем так, чтобы количество углерода было не больше, чем в основном металле, а также других легирующих элементов. Для стали 09Г2С выбираем проволоку Св. 08Г2С.

Таблица 3- Химический состав материала Св-08Г2С ГОСТ 2246 - 70

| C | Si | Mn | Ni | S | P | Cr | N |

| 0.05 - 0.11 | 0.7 - 0.95 | 1.8 - 2.1 | до 0.25 | до 0.025 | до 0.03 | до 0.2 | до 0.01 |

в процентах

Для защиты используем смесь газовую ТУ 2114-001-87144354-2012

Ar/10 CO2 для получения струйного переноса электродного металла.

Смесь газовая

Смесь газовая

ТУ 2114-001-87144354-2012 Ar/10CO2

90% Ar + 10% CO2 Ar — аргон газообразный сорт высший (99,993%);

CO2 — двуокись углерода газообразная сорт высший (99, 8%).

Сварочная газовая смесь поставляется: в стальных баллонах под давлением 150 кгс/см2; в моноблоках БМКБ — под давлением 200 кгс/см2.

Баллоны окрашены в черный цвет и имеют белую надпись «смесь Ar-CO2»

Исходя из данной классификации, а также учитывая свойства материала конструкции выбираю сварочную проволоку диаметром 1,2 мм, марки Cв-08Г2С, предназначенную для сварки (наплавки), с неомеднённой поверхностью.

2.3. 2 Защитный газ

Защитные газы делятся на две группы: химически инертные и активные. Газы первой группы с металлом, нагретым и расплавленным, не взаимодействуют и практически не растворяются в них. При использовании этих газов дуговую сварку можно выполнять плавящимся или неплавящимся электродом. Газы второй группы защищают зону сварки от воздуха, но сами либо растворяются в жидком металле, либо вступают с ним в химическое взаимодействие.

2.4 Расчет и выбор режимов сварки

Режим сварки – совокупность характеристик сварочного процесса обеспечивающих получение сварных соединений заданных размеров формы и качества.

Для механизированной сварки в среде СО2 такими параметрами являются:

· диаметр сварочной проволоки (dПР);

· сила сварочного тока (IСВ);

· напряжение дуги (UД);

· скорость сварки;

· расход защитного газа;

· скорость подачи электродной проволоки.

Шов №1 (ГОСТ 14771-76–Т1– 4–ИП)

Шов №1 (ГОСТ 14771-76–Т1– 4–ИП)

Рисунок 3 - Конструктивные элементы кромок деталей и шва

S = 6 мм, S1 = 8мм, К = 4 мм, b = 0

Справочные данные:

· dПР = 1,2-2,5 мм

· IСВ = 90-180 А

· UД = 22-34 В

· VСВ = 16-20 м/ч (0,44-0,56 см/с)

· QСO2 = 18-20 л/мин

· nПР= 2

dПР принимаю равным 1,2 мм (выбирается в зависимости от S)

IСВ принимаю 240-280А (выбирается из рекомендуемого диапазона)

Площадь наплавленного металла

см2

см2

Площадь металла наплавляемого за один проход

см2

см2

Коэффициент наплавки

Скорость сварки

см/с

см/с

Скорость подачи сварочной проволоки

см/с

см/с

Напряжение дуги

В

В

QСO2 принимаю равным 14 л/ мин (выбирается в зависимости от S, dПР, IСВ).

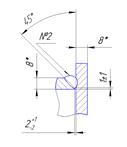

Шов N2 (ГОСТ 14771-76–Т6–УП)

Рисунок 4 - Конструктивные элементы кромок деталей и шва

S = 8 мм, S1 = 8мм, К = 4 мм, b = 0

Справочные данные:

dПР = 1,2-2,5 мм

IСВ = 90-180 А

UД = 22-34 В

VСВ = 18-22 м/ч

QСO2 = 16-18 л/мин

nПР= 1

dПР принимаю равным 1,2 мм (выбирается в зависимости от S)

IСВ принимаю более 200А (выбирается из рекомендуемого диапазона)

Площадь наплавленного металла

см2

см2

Площадь металла, наплавляемого за один проход

см2

см2

Коэффициент наплавки

Скорость сварки

см/с

см/с

Скорость подачи сварочной проволоки

см/с

см/с

Напряжение дуги

В

В

QСO2 принимаю равным 14 л/мин (выбирается в зависимости от S, dПР, IСВ).

2.5 Выбор основного и вспомогательного оборудования

Таль электрическая ТЭ-200-5110, грузоподъёмность 2 т

Электрический тельфер (таль) представляет собой грузоподъёмное устройство подвесного типа, которое осуществляет действия с помощью электрического привода. Таль электрическая канатная применяется при подъеме, опускании, а также горизонтальном перемещении груза вдоль подвесного монорельсового пути. Длина подвесного пути варьируется от 24 до 36 м. Работа тали производится в помещениях или под навесом. Запрещается использование тали в различных агрессивных средах. Также запрещена транспортировка людей с помощью тали.

Электрический тельфер (таль) представляет собой грузоподъёмное устройство подвесного типа, которое осуществляет действия с помощью электрического привода. Таль электрическая канатная применяется при подъеме, опускании, а также горизонтальном перемещении груза вдоль подвесного монорельсового пути. Длина подвесного пути варьируется от 24 до 36 м. Работа тали производится в помещениях или под навесом. Запрещается использование тали в различных агрессивных средах. Также запрещена транспортировка людей с помощью тали.

|

Рисунок 5 - Внешний вид тельфера ТЭ-200-5110

Таблица 3 - Технические характеристики тельфера ТЭ-200-5110

| Скорость подъема, м/мин (м/с) | 4,0 (0,06) |

| Скорость передвижения, м/мин (м/с) | 24 (0,4) |

| Группа режима работы по ГОСТ 25835 | 3М |

| Высота подъема, м | 6,3 |

| Установленная мощность, кВт | 1,7+0,18 |

| Радиус поворота пути, м | путь прямой |

| Наибольшая нагрузка на колесо, кН | 7,0 |

| Масса тали, кг |

Стенд для сборки корпуса

Технология изготовления контейнера предусматривает сборку стенок, боковин на прихватки, а также производится механизированная сварка в среде СО2 по ГОСТ 14771-76 участков которые в процессе сборки будут перекрываться другими деталями (обвязками, поперечинами, связями). Для облегчения операции подгонки, точности сборки в пределах установленных чертежом допусков, обеспечивающие на наиболее выгодный порядок сборки и последовательность сварных швов, соблюдение заданного размера между кромками свариваемых деталей используется приспособление.

Рисунок 6 - Приспособление

Приспособление позволяет надежно закрепить свариваемое изделие (деталей) силовыми прижимами-винтами, предупреждающие самопроизвольное их раскрепление. Сборка в приспособление повышает производительность труда и качество свариваемых изделии и условия труда. Использование данного приспособления снижает время на вспомогательные операции и время на подготовку производства, что является важным в единичном и мелкосерийном производстве контейнера.

Выпрямитель ВДУ – 505 – У3

Для автоматической сварки в смеси газов, в качестве источника питания используем выпрямитель ВДУ – 505 - УЗ. Назначение – это универсальный терристорный выпрямитель с жесткой и падающей внешними характеристиками. Он предназначен для сварки в среде защитных газов и под флюсом, могут применяться и для ручной дуговой сварки электродами. Выпрямитель обеспечивает плавное регулирование рабочего напряжения и тока в одном диапазоне, могут быть использованы для совместной работы с роботами и автоматическими манипуляторами. При работе с манипуляторами предъявляются повышенные требования к таким технологическим показателям источника, как надежность начального зажигания дуги, устойчивость процесса сварки во всех пространственных положениях. Выпрямитель состоит из корпуса, внутри которого расположены: трансформатор, выпрямительный модуль, реактор, коммуникационная и защитная аппаратура, трансформатор цепей управления.

Таблица 4 - Техническая характеристика выпрямителя ВДУ-505 - У3

| Показатель | ВДУ – 505 – У3 |

| Номинальный сварочный ток, А Продолжительность включения ПВ, % Номинальное рабочее напряжение, В при жёстких характеристиках при падающих характеристиках Пределы регулирования сварочного тока,А: при жёстких характеристиках при падающих характеристиках Напряжение холостого хода, В Номинальная первичная мощность, кВ А Габарит, мм Масса, кг | 60….500 50….500 800 х 700 х 920 |

Рисунок 7 - Выпрямитель ВДУ – 505 – У3

Рисунок 7 - Выпрямитель ВДУ – 505 – У3

Сварочный полуавтомат

Рисунок 8 - Вид полуавтомата (источника питания) ПДГ-3010 и падающего механизма МПЗ-2А

Для осуществления процесса механизированной сварки в СО2 плавящимся электродом выбираю полуавтомат ПДГ-3010 (прихватка).

Сварочная горелка ГДПГ-507-1

Горелка ГДПГ-507-1 позволяет производить сварку плавящимся электродом в защитной среде углекислого газа в любых пространственных положениях. Горелки предназначены для работы с полуавтоматами, соответствующими по техническим характеристикам и способу крепления к источнику тока.

Рисунок 9 – Сварочная горелка ГДПГ-507-1

Рисунок 9 – Сварочная горелка ГДПГ-507-1

Источник питания (полуавтомат) ВДУ-3010

Имеет универсальные характеристики для работы, как в режиме ручной дуговой сварки, так и в режиме полуавтоматической сварки. Позволяет работать в режиме аргоно-дуговой (ТИГ) сварки неплавящимся электродом (с АДМ-251). Регулировка сварочного тока и напряжения на падающих характеристиках (ручная дуговая сварка) – местное, с помощью встроенного блока управления, или с помощью пульта.

Таблица 5 - Технические характеристики ВДУ-3010

Таблица 5 - Технические характеристики ВДУ-3010

| Напряжение питающей сети, В | 3*380 |

| Частота питающей сети, Гц | |

| Номин. сварочный ток, А (ПВ,%) | 315(60) |

| Пределы регулирования тока, А | 40-325 |

| Количество ступеней регул. тока, шт | |

| Номинальное рабочее напряжение, В | |

| Напряжение холостого хода, В | не более 33-60 |

| Потребляемая мощность, кВа | |

| Габаритные размеры, мм | 750х605х800 |

Подающий механизм МПЗ-2А

Предназначен для сварки сплошной проволокой в углекислом газе, закрытого типа, автономный, в корпусе которого размещено подающее устройство, блок управления сварочным процессом, газовый клапан, тормозное устройство и кассета. На лицевой панели расположены ручки управления скоростью подачи проволоки (сварочным током), напряжением на дуге и временем сварки в точечном режиме.

МПЗ-2А высокопроизводительный и надежный сварочный подающий механизм с многосторонними функциями для работы на ответственных производственных и ремонтных объектах.

Механизм располагается на верхней крышке источника сварочного тока, на турели – устройстве, допускающем его вращение вокруг вертикальной оси. При необходимости подающий механизм может быть снят и перемещён на необходимое расстояние.

Таблица 6 - Технические характеристики подающего механизма МПЗ-2А

| Размещение кассеты | закрытое |

| Размещение блока управления | в механизме |

| Напряжение питания постоянным током двигателя и пневмоклапана, В | |

| Мощность двигателя, Вт | |

| Скорость подачи, м/ч (м/мин) | 75...960 (1,25...16) |

| Количество роликов (приводных) | 2 (1) |

| Диаметр проволоки, мм | 0,8...2,0 |

| Наружный диаметр кассеты | 200;300 |

| Пульт дистанционного управления | ПУ-08 |

| Возможность установки на турель (поворотный узел) | есть |

| Масса с кассетой, кг | |

| Габариты, мм | 660х235х440 |

Роботизированный технологический комплекс (РТК)

РТК называют снабженные роботами рабочие места, участки или линии. Компоновка РТК зависит от характера изделия и серийности его выпуска: в комплект РТК обычно входят робот, совершающий перемещение сварочного инструмента, и манипулятор изделия, позволяющий сваривать все швы в наиболее удобном пространственном положении.

Манипулятор изделия как бы дополняет степени подвижности робота, работает с ним по единой программе и управляется от той же системы. Большое многообразие конструктивных форм сварных изделий вызывает потребность сложного манипулирования ими при сварке, что часто не может быть обеспечено с помощью стандартных сварочных вращателей. Поэтому при конструировании РТК используют модульный принцип построения манипуляторов.

Роботизированный технологический комплекс может состоять, например, из установленного на портале робота для автоматической сварки плавящимся электродом в среде смеси защитных газов и двухпозиционного манипулятора. Когда на правой позиции манипулятора производят сварку, на его левой позиции устанавливают и закрепляют новое собранное изделие. После окончания сварки робот перемещается на левую позицию манипулятора, а на правой позиции производят замену изделия. Если этот манипулятор установить на поворотное основание, то необходимость в перемещении робота отпадает и его можно установить стационарно.

При использовании РТК предусматривают меры безопасности обслуживающего персонала. Аварийные ситуации могут возникать из-за непредусмотренных движений робота во время работы и обучения. Поэтому необходима во всех случаях остановка робота при входе человека в рабочее пространство. Отключение робота выполняют устройства защиты, в основе которых используют контактные, силовые, ультразвуковые, индукционные, светолокационные и другие датчики.

Сварочный робот Arc Mate 120iB/10LT

Сварочный робот Arc Mate 120iB/10LT

Сварочными роботами принято называть полностью автоматизированные системы для выполнения сварочных работ с возможностью программирования.

Основные задачи, которые преследует роботизация — это вывод человека из сварочной зоны, полная автоматизация производства, а значит и повышение производительности в несколько раз.

Рисунок 10 - Сварочный робот Arc Mate 120iB/10L

Таблица 7 – Технические характеристики робота Arc Mate 120iB/10LT

| Количество управляемых осей (J1, J2, J3, J4, J5, J6) | Радиус досягаемости, мм | Угол поворота, град | Угловая скорость, град/сек | ||||||||||

| J1 | J2 | J3 | J4 | J5 | J6 | J1 | J2 | J3 | J4 | J5 | J6 | ||

| В зависимости от спецификации рельса Х | В зависимости от спецификации рельса Х |

Система управления

Одна система контролирует все. Движение робота, последовательность действий, обработка процессов и контроль безопасности – всё это в одной системе. Объединяет все задачи управления для эффективного использования промышленных роботов в единой, высокотехнологичной системе с максимальной энергетической эффективностью. Это позволяет сберегать ценные ресурсы и минимизирует риск потерь, связанных с повышением стоимости энергии. Управление предусматривает использование режимов пониженного энергопотребления и эко-режима. Это сокращает потребление энергии до 95%, в частности, за счет снижения скорости промышленного робота, или посредством программирования торможения, сохраняющего положение промышленного робота без дополнительных энергозатрат. Потребление энергии может быть смоделировано и рассчитано еще на этапе проектирования. Во время эксплуатации потребление энергии можно проверить на панели управления. Предлагается возможность контроля потребления энергии.

Рисунок 11 – Система управления

Двухстоечный вращатель BODE

|

Рисунок 12 – Двухстоечный вращатель

Двухстоечные позиционеры BODE имеют прочную конструкцию из стали и оборудованы для продолжительной тяжелой работы, полностью оснащены подшипниками Timken. Мотор-редукторы с постоянной или переменной скоростью вращения, заключительное движение машины передает вращение на стальную планшайбу с вырезами. Эти позиционеры изготовлены с грузоподъемностью от 2 до 300 тонн и снабжены индивидуальными или установленными на рельсах не приводными стойками, способными к перемещению для заготовок различных длин.

Приводная стойка H 60, работающая одна, способна к обработке 3000 килограммового груза с эксцентриситетом 0,150 м от центра вращения, с центром тяжести груза, находящимся на 0,150 м от стола планшайбы.

Приводная стойка H 60, работающая одна, способна к обработке 3000 килограммового груза с эксцентриситетом 0,150 м от центра вращения, с центром тяжести груза, находящимся на 0,150 м от стола планшайбы.

Способность поддержки не приводной стойки та же самая, что и у приводной стойки, но нет привода вращения на свободно вращающейся планшайбе, не может быть никакой оценки вращающего момента. Не приводная стойка имеет такие же значения, как и приводная. Когда приводная и не приводная стойки используются вместе на длинных заготовках, грузоподъемность этих двух стоек можно до