Зажимные винты и гайки изготавливают из стали марок 45 и 35 с твердостью  30…35 по 8-9 квалитету точности.

30…35 по 8-9 квалитету точности.

Сила, с которой зажимают детали винтовым зажимом, зависит от длины рукоятки (плечо зажима) и величины приложенной к ним силы, формы зажимного торца винта и вида резьбы.

Сила, приложенная на конце рукоятки резьбового зажима с плоским торцом 1:

со сферическим торцом 2:

с шарнирным башмаком 3:

где:

Q – 14  20 кг – искомая сила на рукоятке или на ключе резьбового зажима, прикладываемая рабочим, н (кгс);

20 кг – искомая сила на рукоятке или на ключе резьбового зажима, прикладываемая рабочим, н (кгс);

P – требуемая сила зажима (сила распрессовки), кгс;

l – плечо приложения силы, мм ( номинальный наружный диаметр резьбы);

номинальный наружный диаметр резьбы);

средний радиус резьбы винта, мм;

средний радиус резьбы винта, мм;

угол подъема витка резьбы;

угол подъема витка резьбы;

условие самоторможения резьбы ( );

);

приведенный угол трения в резьбовой паре (

приведенный угол трения в резьбовой паре ( )

)

r – радиус цилиндрической части нижнего конца винта, мм;

R – радиус сферического конца винта в гнезде башмака, мм;

β - 120  , угол касательных сферы.

, угол касательных сферы.

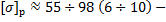

В зависимости от требуемой силы зажима и допускаемого напряжения винта на растяжение определяет номинальный наружный диаметр винта (проверочный расчет):

где  допускаемое напряжение материала винта при переменной нагрузке,

допускаемое напряжение материала винта при переменной нагрузке,

Пример решения задачи

Задача: Стальной полый вал с внутренним диаметром 95 мм имеет наружную посадочную поверхность диаметром 100мм, на которую устанавливается бронзовая втулка, имеющая наружный диаметр 105 мм. Посадка соединения прессовая -  . Определить силу запрессовки соединения, силу распрессовки соединения и диаметр резьбы винта.

. Определить силу запрессовки соединения, силу распрессовки соединения и диаметр резьбы винта.

Решение: Для определения силы распрессовки необходимо сначала определить наибольшее осевое усилие (силу запрессовки), которое может выдержать прессовое соединение

[1]

[1]

где

к – давление на посадочной поверхности,

F –  - площадь посадочной поверхности,

- площадь посадочной поверхности,

f – коэффициент трения (для сталей и чугунов в среднем  ).

).

Осевое усилие [1] необходимо рассчитывать, начиная с коэффициента тонкостенности соединения:

[2]

[2]

[3]

[3]

Подставляем данные в формулы [2] и [3]:

19.5128

19.5128

20.5122

20.5122

Далее считаем  – коэффициент, характеризующий свойства материалов

– коэффициент, характеризующий свойства материалов

[4]

[4]

где

Е – модули нормальной упругости материалов сопрягаемых деталей,

- пуассоновы константы,

- пуассоновы константы,

с – коэффициенты, зависящие от тонкостенности соединений.

Теперь определяем относительное давление по формуле:

[5]

[5]

.

.

Формула [5] может быть заменена данными, определенными по графикам зависимости коэффициента трения от давления на посадочной поверхности. Часто соединения образуются не тонкостенными, а массивными деталями или могут комбинированными. Поэтому можно упрощенно принять  , где 0.1 подразумевает тонкостенность соединения, а 0.4 – толстостенность или массивность соединения. В случае комбинированных соединений можно принимать промежуточные значения.

, где 0.1 подразумевает тонкостенность соединения, а 0.4 – толстостенность или массивность соединения. В случае комбинированных соединений можно принимать промежуточные значения.

Далее необходимо определить полный натяг соединения:

[6]

[6]

для чего определяем средний натяг  в посадке

в посадке  по формуле:

по формуле:

[7]

[7]

;

;

.

.

Согласно квалитетам точности по справочным данным принимаем

мм

мм

Считаем полный натяг соединения по формуле [6]:

.

.

Давление К на посадочных поверхностях по формуле:

.

.

Площадь посадочной поверхности

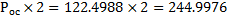

Наибольшее осевое усилие, которое может выдержать прессовое соединение:

Это была сила запрессовки, а сила расспресовки равна  .

.

Для определения диаметра резьбы винта съемника принимаем условно схему №2. Формулу

преобразуем относительно

преобразуем относительно  :

:

[8]

[8]

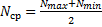

Принимаем Q = 4 кгс, l = 120 мм, P – это сила запрессовки или распрессовки (в данном случае распрессовки):

Для определения диаметра резьбы винта  умножаем на 2 и прибавляем шаг резьбы:

умножаем на 2 и прибавляем шаг резьбы:

.

.

Принимаем диаметр резьбы стандартный М27.