|

|

Для нарезания наружной треугольной резьбы круглой плашкой вначале определяют диаметр стержня под эту резьбу и подбирают заготовку. Выбор диаметра стержня под резьбу производят по специальным таблицам.

Заготовку закрепляют в тисках так, чтобы выступающая часть стержня была на 20...25 мм больше длины нарезаемой части и установлена под прямым углом к губкам тисков. Чтобы заборная часть плашки легче врезалась в металл, на конце заготовки напильником снимают фаску. Затем готовят рабочий инструмент. Вставляют плашку в плашкодержатель. Располагают ее так, чтобы клеймо было сверху, а углубления располагались против среднего винта. В таком положении плашку закрепляют винтами. Стержень заготовки смазывают машинным маслом. На конец заготовки горизонтально накладывают плашку клеймом вниз. Нажимая ладонью правой руки на корпус плашкодержателя, левой рукой вращают его за рукоятку по часовой стрелке до полного врезания плашки. Затем берут обеими руками за рукоятки плашкодержателя и, делая один-полтора оборота по часовой стрелке и пол-оборота против часовой стрелки, полностью нарезают резьбу. Обратным вращением против часовой стрелки снимают плашкодержатель с плашкой заготовки. Простейший прием проверки правильности нарезаемой резьбы - это навернуть и снять соответствующую гайку. Если гайка движется по резьбе достаточно свободно и плотно, то резьба па-резана правильно.

Нарезание резьбы призматическими плашками с помощью клуппов производят следующими приемами. Стержень закрепляют в вертикальном положении в тисках и снимают фаску. Полуплашки вставляют в клупп и раздвигают их па размер несколько больший, чем диаметр резьбы. Затем па конец стержня надевают клупп и плотно сдвигают винтом полуплашки. Смазав стержень и полуплашки машинным маслом, клупп поворачивают по направлению резьбы па одип-полтора оборота вперед и на пол-оборота назад. Сделав первый проход до конца нарезаемой части стержня, клупп обратным вращением ставят в исходное положение на конце стержня. Полуплашки снова поджимают винтом и вторично проходят резьбу. Проверяя резьбу гайкой или специальным контрольно-измерительным инструментом, повторяют проходы до получения резьбы нужного размера.

Приемы накатывания резьбы с помощью резьбонакатной плашки в принципе такие же, как и при нарезании резьбы, круглой плашкой. Подготовленный стержень также закрепляют в тисках и снимают фаску. Накладывают плашку роликами вниз на торец стержня так, чтобы заходная фаска зашла между резьбонарезными роликами без перекоса. Нажимая на плашку, поворачивают ее по часовой стрелке, нарезают резьбу на заданную длину. Обратным вращением снимают плашку со стержня. Проверка качества резьбы производится так же, как и при нарезании резьбы, другими способами.

При выборе диаметра стержня под резьбу учитывают, что, когда нарезают резьбу плашкой, пластичный металл, особенно мягкая сталь, медь «тянется» и гребешки резьбы несколько выдавливаются. В результате диаметр стержня немного увеличивается и усиливается давление на резьбовую поверхность плашки. Режущие кромки нагреваются, и на них начинает налипать стружка, резьба получается рваной. Хорошее качество резьбы можно получить тогда, когда диаметр стержня будет несколько меньше наружного диаметра резьбы (на 0, 1...0,3 мм в зависимости от размера резьбы).

4. Инструменты и приспособления для нарезания внутренней резьбы.

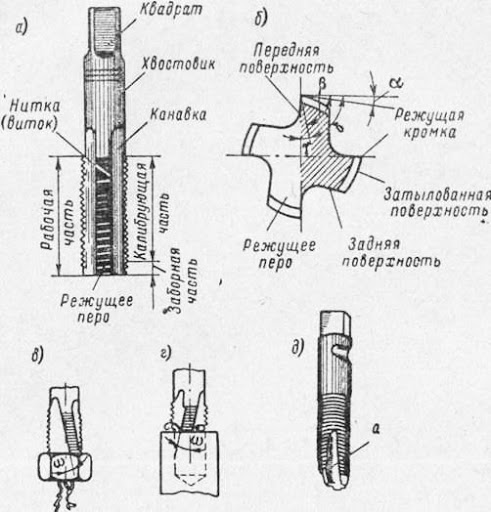

При ручной обработке металлов внутреннюю резьбу нарезают метчиком. Метчик состоит из двух основных частей: рабочей и хвостовика. Рабочая часть представляет собой винт с резьбой определенного профиля и продольными канавками и служит для непосредственного нарезания резьбы. Продольные канавки, пресекаясь с витками резьбы, образуют резьбовые гребенки с режущими кромками. Стружка при нарезании резьбы размещается в продольных канавках, поэтому их называют стружечными.

Рабочая часть, в свою очередь, состоит из режущей (заборной) и(направляющей) частей.

Режущая часть выполняет основную работу по нарезанию резьбы. Нарезание осуществляется режущими кромками резьбовых гребенок, высота зубьев которых постепенно увеличивается. По мере ввинчивания метчика в отверстие режущая часть прорезает резьбовые канавки. Каждый зуб режущей части срезает небольшую часть металла, а после прохода всей режущей части образуется резьба полного профиля.

За режущей частью метчика расположена калибрующая часть, которая служит для зачистки профиля нарезанной резьбы. Хвостовиком метчик закрепляют в воротке во время работы.

Изготавливают метчики из инструментальной углеродистой, легированной или быстрорежущей стали. Ручные метчики выпускаются в комплектах, состоящих из двух штук: метчики для черновой и чистовой обработки. Могут выпускаться и комплектами из трех штук: из чернового, получистового и чистового нарезания резьбы.Черновой метчик выполняет основную работу и срезает до 60 % слоя металла, подлежащего снятию. Получистовой метчик срезает до 30 % слоя металла. Чистовой метчик придает резьбе окончательную форму и размеры и срезает остальные 10 % слоя металла. Внешне метчики одного комплекта отличаются размерами режущих частей. У чернового метчика она самая большая, у получистового – меньше.

У чистового - еще меньше. В комплектах метчики маркируются следующим образом: у чернового метчика на хвостовике одна риска, у получистового - две, у чистового - три.

Воротки для закрепления ручных метчиков во время работы могут иметь разное устройство. Часто применяются нерегулируемые воротки обычно с тремя квадратными окнами разных размеров под различные квадраты хвостовиков метчиков. Применяются и более универсальные воротки с регулируемыми отверстиями