При построении ТП необходимо решать различные задачи, связанные с обработкой, и учитывать влияние многих факторов на результаты решения. Отсутствие строгих математических зависимостей между элементами технологии и свойствами осложняют классификацию и формализацию технологических зависимостей (очень характерно для обработки КПЭ).

Вычленение задач и факторов, которые подлежат оценке в процессе проектирования, определение последовательности этих задач – одна из основных задач математического моделирования.

Математические модели используют также для определения формальных функциональных зависимостей процесса решения, позволяющих программным путем реализовать задачу проектирования ТП на компьютере. Математическая модель (ММ) должна описывать свойства процесса проектирования исходя из требований дальнейшего построения математического описания рассматриваемых задач, пригодного для синтеза алгоритмов (кибернетическая модель). Для неформализованных задач построение таких моделей методически необходимо, т.к. они позволяют представить задачу с учетом свойств алгоритмического процесса проектирования.

Кибернетическая модель процесса проектирования состоит из трех моделей: динамической, информационной, логической.

Д инамическая модель – ММ ТП изготовления детали, описывающая последовательность преобразования размеров заготовки в параметры готовой детали (резка, раскрой?).

Информационная и логические модели – ММ процесса проектирования технологии, описывающие преобразование исходных множеств и в проектные решения, либо простейших проектных решений в более сложные структуры (далее копировать).

Выполнение проектных процедур при автоматизированном проектировании основано на оперировании с математическими моделями.

Математическая модель технологического процесса – это система математических объектов (чисел, переменных, множеств, графов, матриц и т.д.) и отношений между ними, отражающая некоторые свойства технологического процесса.

В САПР технологических процессов находят применение структурно – логические и функциональные математические модели.

Структурно – логические математические модели подразделяются на табличные, сетевые и перестановочные.

Табличные модели

Табличная модель описывает одну конкретную структуру технологического процесса. В табличной модели каждому набору условий соответствует единственный вариант проектируемого технологического процесса. Поэтому табличные модели используют для поиска типовых проектных решений.

Пример. При обработке группы деталей  на прутковом токарном автомате последовательность обработки их поверхностей устанавливается с помощью табличных моделей. Каждая деталь (рис.6.1) имеет поверхности с определенными свойствами

на прутковом токарном автомате последовательность обработки их поверхностей устанавливается с помощью табличных моделей. Каждая деталь (рис.6.1) имеет поверхности с определенными свойствами

:

На рис.6.2. представлены табличные модели в виде графов взаимосвязей переходов при обработке деталей  на данной операции.

на данной операции.

На рис.6.2. приняты следующие обозначения:  - операторы (технологические переходы): t3- подрезка торца; t4- точение наружной цилиндрической поверхности;

- операторы (технологические переходы): t3- подрезка торца; t4- точение наружной цилиндрической поверхности;

- сверление;

- сверление;  - зенкерование;

- зенкерование;  - зенкование;

- зенкование;  - отрезка.

- отрезка.

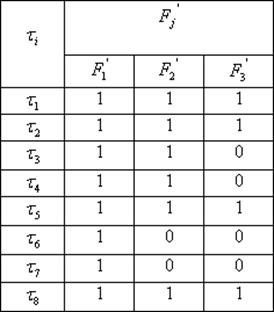

Для представления данных об обработке деталей на данной операции на языке, понятном компьютеру, удобном для программирования, представленная выше информация может быть удобно описана в виде двух таблиц(6.1 и 6.2), которые легко превращаются в массивы.

Таблица 6.1

Связи между свойствами поверхностей деталей и операторами(технологическими переходами)

В этой, а также последующих таблицах данной лекции логическая единица обозначает наличие связи, а нуль – отсутствие таковой.

Таблица 6.2

Связи между совокупностями свойств деталей и операторами (технологическими переходами)

Сетевые модели. Сетевая модель описывает множество структур технологического процесса, отличающихся количеством и (или) составом элементов структуры при неизменном отношении порядка.

Структура элементов сетевой модели описывается ориентированным графом, не имеющим ориентированных циклов. В модели может содержаться несколько вариантов проектируемого технологического процесса, однако во всех вариантах порядок элементов одинаков.

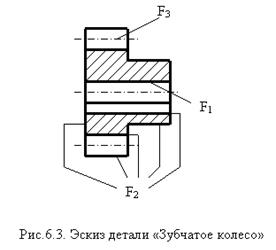

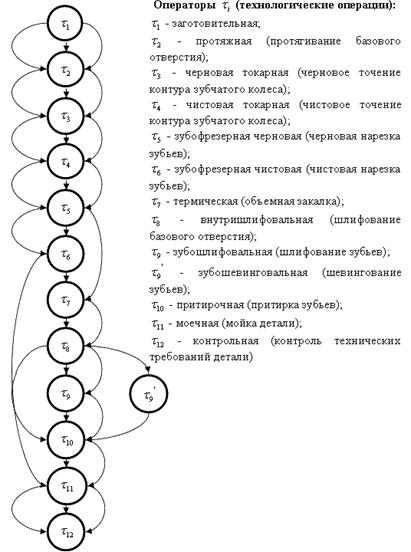

Пример. Сетевая модель технологического проектирования маршрута обработки детали «Зубчатое колесо», эскиз которой представлен на рис.6.3.

На рис.6.4. показан граф взаимосвязи операторов (технологических операций) по возможной последовательности их выполнения.

Рис. 6.4.

Приведенный на рис.6.4 граф легко представляется в виде матрицы этого графа (здесь не приводится), которая в свою очередь может быть без труда описана в виде массива информации. А массивы являются неизменными атрибутами любого языка программирования.

Кроме данного графа сетевая модель включает в себя таблицу связей свойств поверхностей детали и операторов технологического процесса (в этом примере – технологических операций) – табл.6.3.

Таблица 6.3

Связи между свойствами поверхностей детали и операторами технологического процесса

Перестановочные модели

Перестановочная модель описывает множество структур технологического процесса, отличающихся количеством и (или) составом элементов структуры при изменении отношения порядка.

Отношения порядка в этих моделях задаются с помощью графа, содержащего ориентированные циклы.

Пример. Расцеховка при изготовлении изделия (рис.6.5).

На рис.6.5 через P1, P2,…, P8 обозначены цеха: P1 – литейный; P2 – кузнечный; P3 – механический; P4 – термический; P5 – механосборочный; P6 - общей сборки; P7 – испытательный; P8 – упаковочный.

Сетевые и перестановочные модели используют для получения типовых, групповых и индивидуальных технологических процессов. Наличие в них вариантов позволяет производить оптимизацию технологических процессов.

Характерным примерами функциональных моделей являются математические модели, используемые при расчете и оптимизации режимов резания.

ЛЕКЦИЯ 10

Тема 3.4. Структура САПР ТП. Пути упрощения и совершенствования структур САПР ТП обработки КПЭ.

Задачи проектирования технологических процессов (ТП) являются многовариантными. К многовариантным относятся, например, задачи выбора оборудования, режущего инструмента, расчета режимов резания и т.д. В разрабатываемом ТП число возможных комбинаций переходов, схем базирования, методов обработки и компоновок операций даже для простых деталей значительно, а для более сложных возрастает чрезвычайно.

Разные варианты ТП изготовления одной и той же детали вследствие различий в структуре, применяемом оборудовании, инструменте, режимах резания и т.д. имеют различные выходные показатели: производительность, себестоимость, расход металла, загрузку оборудования и др.

Наличие нескольких вариантов решения задачи (вариантов ТП) естественным путем приводит к задаче выбора наилучшего варианта. В нашем случае таковым будет вариант ТП, обеспечивающий выполнение в конкретных производственных условиях все требования чертежа детали и дающий наилучшее значение выходных показателей. Такой технологический процесс носит название оптимального. Таким образом, задача проектирования ТП по своей природе является оптимизационной.

Постановка задачи проектирования оптимального ТП

Технологический процесс называется оптимальным, если он обеспечивает:

1. Выполнение системы ограничений, отражающих условия протекания ТП и требования, предъявляемые к нему и детали.

2. Экстремум целевой функции.

ТП, оптимальный по одному критерию, может быть далеко не оптимальным по другому. Например, максимум производительности операции может не соответствовать минимуму ее себестоимости. Поэтому при постановке задачи проектирования оптимального ТП весьма важным является выбор критерия оптимальности.

Известен и применяется ряд различных критериев оптимальности, используемых для оптимизации как ТП в целом, так и при решении отдельных частных технологических задач. Наиболее часто используются следующие критерии оптимальности ТП:

Штучное время -  (целевая функция

(целевая функция  ).

).

Производительность  (целевая функция

(целевая функция  ).

).

Себестоимость детали  (целевая функция

(целевая функция  ).

).

В целом же для постановки задачи оптимизации ТП (как и любой другой задачи оптимизации) необходимо сформировать математическую модель процесса обработки детали (сборки изделия), которая должна включать в себя:

1. Критерий (критерии) оптимальности ТП.

2. Целевую функцию.

3. Систему ограничений.

4. Четко определенные входные, выходные и внутренние параметры.

5. Управляемый (варьируемый) параметр или управляемые (варьируемые) параметры, которые выделяются из числа внутренних параметров.

После формирования математической модели необходимо определить (выбрать, разработать) метод решения задачи оптимизации.

Различают три вида оптимизации ТП:

1. Структурную.

2. Параметрическую.

3. Структурно – параметрическую.

Структурная оптимизация – это определение оптимальной структуры ТП (вида заготовки, технологического маршрута, модели оборудования, типоразмера инструмента и т.д.).

Параметрическая оптимизация ТП заключается в расчете оптимальных припусков и межпереходных размеров, режимов резания и т.д.

Структурно – параметрическая оптимизация представляет собой комбинацию двух первых.

Параметрическая оптимизация ТП на примере расчета оптимальных режимов резания представлена подробно в дисциплине «Математическое моделирование процессов в машиностроении» в курсе лабораторных работ и здесь не рассматривается.

Структурная оптимизация ТП Принципиальное отличие структурной оптимизации от параметрической оптимизации состоит в сущности оптимизируемых параметров. При структурной оптимизации они по своей природе являются неупорядоченными переменными. В параметрической оптимизации параметры представляют собой переменные, для которых существует понятие больше или меньше и которые естественным образом могут быть размещены в координатной системе. В структурной же оптимизации эти параметры не являются по существу числовыми. Параметрами структурной оптимизации являются, например, модели станков, типы инструментов, схемы базирования, т.е. варианты типовых решений.

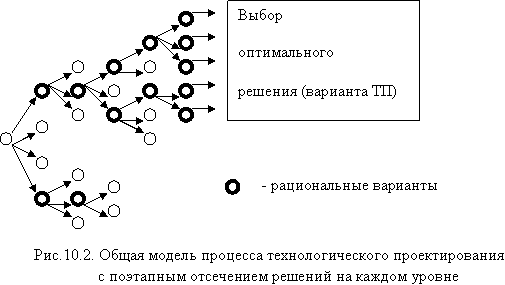

Структурная оптимизация рассматривает последовательно каждую задачу технологического проектирования. Таким образом, весь процесс проектирования расчленяется на несколько взаимосвязанных уровней. Процесс проектирования на каждом уровне представляет собой многовариантную процедуру. В результате проектирования на всех уровнях образуется граф допустимых вариантов ТП, отвечающих заданным ограничениям – рис.10.1.

Задача структурной оптимизации состоит в поиске ветви графа, обеспечивающей экстремум целевой функции. В силу неупорядоченности параметров основной метод структурной оптимизации состоит в последовательном переборе возможных вариантов. Чтобы выбрать один оптимальный вариант, необходимо до конца спроектировать очень большое количество допустимых техническими и технологическими ограничениями вариантов ТП.

Для реального ТП изготовления деталей даже средней сложности таких вариантов может быть огромное множество. Перебор всех вариантов даже при помощи современных быстродействующих компьютеров занимает очень большое время. Для уменьшения времени проектирования используются следующие приемы.

Прием 1. Эффективность процесса проектирования можно резко повысить, если организовать отбор рациональных вариантов проектных решений на каждом уровне проектирования. Однако при этом возникает проблема формирования критериев промежуточного отбора наиболее рациональных вариантов на различных уровнях. Например, на уровне (этапе) выбора заготовки анализ вариантов можно производить по критерию «себестоимость заготовки». Данный критерий можно достоверно рассчитать на этом этапе. Но указанный критерий не является до конца объективным. «Дешевая» заготовка (например, круглый прокат для изготовления ступенчатого вала) даст «дорогую» механическую обработку. А «дорогая» заготовка (например, штамповка для изготовления такого же вала) обеспечит более «дешевую» механическую обработку. Целесообразно, поэтому, использовать в качестве критерия суммарную стоимость заготовки и механической обработки. Однако стоимость механической обработки можно рассчитать только после разработки всего ТП. Следовательно, пропадает смысл «поэтапной оптимизации».

Но, все – таки, если удачно назначить критерии на каждом уровне проектирования, такой подход имеет смысл. При его применении может оказаться несколько равнозначных вариантов ТП, но среди них уже гораздо легче выбрать оптимальный вариант. Общая модель процесса технологического проектирования с поэтапным отсечением решений на каждом уровне может быть представлена следующим образом – см. рис.10.2.

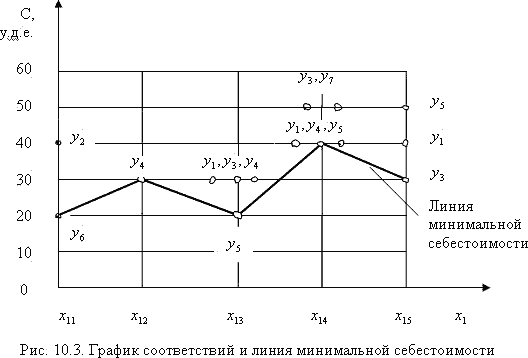

График соответствий показан на рис. 10.3.

График соответствий показан на рис. 10.3.

Соединяя линией решения, имеющие минимальную себестоимость, получаем линию минимальной себестоимости. Решения, лежащие на этой линии, называют предпочтительными.

Другими словами в таблице штриховкой показаны технически возможные решения, звездочками – экономически эффективные решения.

Поиск решений в таблице соответствий сначала осуществляется по предпочтительным решениям. В случае отсутствия подходящего предпочтительного решения поиск производится по оставшимся допустимым.

Такой подход эффективен для случаев наличия экстремума целевой функции. Но в ряде случаев решение получается неопределенным. Так, например, в нашем случае для диапазона условия применимости  имеется несколько эффективных решений.

имеется несколько эффективных решений.

Прием 3. Следующим шагом в развитии предпроектной оптимизации является переход от булевых матриц соответствий к оценочным матрицам. В этом случае в соответствующих клетках матрицы соответствий проставляются значения себестоимости с графика соответствий – см. табл.10.3.

Таблица 10.3

Подобные матрицы заполняются для всех условий применимости.

Алгоритм поиска оптимального решения по оценочной матрице состоит в поиске одноименной строки в оценочных матрицах для всех диапазонов условий применимости, обеспечивающей наименьшую сумму затрат для данного условия задачи.

Рассмотренная процедура повторяется для каждого уровня проектирования, приводя в конечном итоге к варианту с оптимальной структурой.

/,х описание технологического процесса

Описание технологического процесса производится на приведенных в табл. 2 документах. Примеры заполнения документов приведены в п риложении А.

Основные надписи в документах вносятся в блоки в соответствии с ГОСТ 3.1103-82; Б1 — адресной информации; Б2 — основных исполнителей; БЗ — внесение изменений; Б4 — дополнительной информации; Б5 — вспомогательной информации; Б6 — виды и назначения документации.

Символы в МК, КТП, ОК, ОКТК записываются построчно: А — номер цеха, участка, рабочего места, где выполняется операция; Б — наименование оборудования, оснастки, информация по трудоемкости, сведения об изделии, условиях труда и т.

д.;

МИ — масса изделия по конструктивному документу;

СМ — степень механизации процесса, перехода, операции;

Р — разряд работы;

УТ — код условий труда;

КР — количество исполнителей, занятых при выполнении операции;

КОИД — количество одновременно изготавливаемых деталей сборочных единиц при выполнении операции;

ЕН - единица нормирования;

ОП — объем производственной партии в штуках;

Кпгг — коэффициент штучного времени при многостаночном обслуживании;

Тп.з. - норма подготовительно-заключительного времени на операцию;

Твв - норма вспомогательного времени;

То - норма основного времени;

Тшт - норма штучного времени;

К/М — информация по комплектации деталей, сборочных единиц, их обозначение, подразделения, откуда

поступают и куда отправляются детали, нормы расхода, а также сведения об основных и вспомогательных

материалах;

ОПП — обозначение подразделения, откуда поступают сборочные единицы и куда поступают;

ЕВ — данные о детали (масса, длина, площадь);

ЕН — единица нормирования;

КИ — количество деталей, сборочных единиц, применяемых при сборке, сварке и т. п.;

Нрасх — норма расхода материала;

Т -— технологическая оснастка: последовательность записи приспособления, вспомогательного инструмента,

слесарно-монтажного инструмента. Допускается указывать дополнительную информацию: например, материал и

размеры электродов при контактной сварке, номер мундштуков для газовой горелки и т. п.

О — символ операции, перехода. Выполняется в технологической последовательности по всей длине строки с

возможностью перехода на последующие строки. При заполнении информации необходимо использовать

соответствующие ГОСТы по правилам записи операции сборки (ГОСТ 3.1703-79), сварки (ГОСТ 3.1705-81) или

пайки (ГОСТ 3.1704-81);

РС (Р01, Р02 и т. д.) строки параметров режимов различных способов сварки (приложение.Б)-

ЛЕКЦИЯ 11

Тема 4.1. Сущность процесса проектирования технологии обработки (оборудования) для КПЭ.

Обработка и представление исходных данных

Главные особенности проектирования технологических процессов:

1. Многовариантность проектных решений.

2. Слабая формализация многих проектных задач.

Действительно, при проектировании технологических процессов круг задач формального расчетного характера, которые легко реализуются на ЭВМ, крайне ограничен. Среди них можно выделить следующие задачи:

- расчет припусков и межпереходных размеров;

- расчет режимов обработки;

- нормирование технологического процесса.

По причине слабой формализации процесса технологического проектирования при решении задач нерасчетного характера (выбор заготовки, разработка маршрута обработки детали, выбор станков, инструментов и т.д.) решения принимают в результате выбора из известных типовых решений. Т.е. типовые решения – это основа формализации для решения задач неформального характера при проектировании технологических процессов с помощью ЭВМ.

Процесс выбора решений при этом заключается в следующем: каким – либо образом описывается весь набор типовых решений, а также условий, при которых может быть применено каждое из них. Эти данные описываются заранее в виде базы данных и заранее же вводятся в ЭВМ. При разработке технологического процесса в ЭВМ вводятся некоторые исходные данные по детали. После этого проверяется соответствие исходных данных условиям применимости типовых решений. При выполнении всех условий комплекса условий применимости принимается соответствующее типовое решение.

Пример. Назначить станок на операцию зубошевингования. Пусть на предприятии имеются зубошевинговальные станки трех моделей. Они составляют множество типовых решений (МТР):  Сформулируем комплекс условий применимости выявленных типовых решений:

Сформулируем комплекс условий применимости выявленных типовых решений:

1 условие. Размещаемость детали в рабочей зоне станка. Здесь регламентируются габаритные размеры детали (диаметр зубчатого колеса и его ширина), которые должны находиться в пределах, допустимых рабочей зоной станка.

2 условие. Диапазоны допустимого изменения модуля детали и угла наклона зуба детали.

Комплекс условий применимости (КУП) в данной задаче может быть представлен в виде следующей системы:

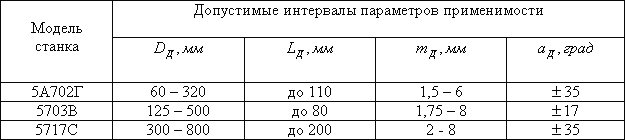

На основе паспортных данных станков сформированы условия их применимости, которые представлены в таблице 7.1.

Таблица 7.1

Условия применимости зубошевинговальных станков

Важно определиться, входят или нет границы интервалов, указанные в таблице в соответствующий интервал. В данном примере предполагается, что входят, т.е., например, для  можно применить станок модели 5А702Г, или для

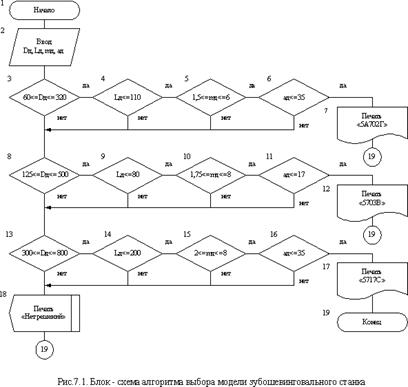

можно применить станок модели 5А702Г, или для  - станок модели 5717С и т.д. Блок – схема алгоритма выбора модели зубошевинговального станка показана на рис. 7.1.

- станок модели 5717С и т.д. Блок – схема алгоритма выбора модели зубошевинговального станка показана на рис. 7.1.

В данном алгоритме заложен принцип предпочтительности применения станков малых размеров. Например, при  выбирается станок модели 5А702Г, хотя подходит и станок модели 5717С.

выбирается станок модели 5А702Г, хотя подходит и станок модели 5717С.

Виды типовых решений

Типовые решения являются основой технологического проектирования при использовании ЭВМ. По уровню решаемых задач типовые решения подразделяют на две группы: локальные типовые решения (ЛТР) и полные типовые решения (ПТР).

Локальные типовые решения относятся к частным технологическим задачам, определяющим лишь некоторую часть (элемент) проектируемого технологического процесса. Например, назначение станка на выполнение операции зубошевингования (см. выше). Типовые решения в данном случае (модели станков) являются локальными типовыми решениями. Приведем еще примеры множеств локальных типовых решений (МЛТР).

Здесь  - множество технологических переходов;

- множество технологических переходов;  - множество режущих инструментов.

- множество режущих инструментов.

Полные типовые решения охватывают весь (полный, логически завершенный) круг решаемых задач. Примером полного типового решения является типовой технологический процесс. Множеством типовых решений этой группы может являться множество типовых технологических процессов, где каждое типовое решение есть технологический процесс изготовления деталей определенного типа. Пример множества полных типовых решений (МПТР):

Типовые решения различают по своей структуре.  - это множества типовых решений с простейшей структурой (одноэлементных). Каждое типовое решение здесь является единицей проектирования, единым неизменным элементом, который может быть принят или не принят целиком. Никакие преобразования таких типовых решений не предусматриваются.

- это множества типовых решений с простейшей структурой (одноэлементных). Каждое типовое решение здесь является единицей проектирования, единым неизменным элементом, который может быть принят или не принят целиком. Никакие преобразования таких типовых решений не предусматриваются.

Более сложную структуру имеют полные типовые решения. Это решения многоэлементные, т.е. каждое состоит из совокупности элементов, которые в процессе проектирования могут быть рассмотрены отдельно. Элементы этих типовых решений (маршрутных технологических процессов) – технологические операции. Для каждой операции необходимо назначит станок, произвести нормирование, т.е. рассмотреть в дальнейшем элементы этого типового решения – локальные типовые решения.

При автоматизированном проектировании технологических процессов применяют типовые и групповые технологические процессы.

Типовые технологические процессы

Типизация на уровне обработки детали в целом имеет целью изготавливать сходные по тем или иным конструктивно – технологическим признакам детали по унифицированным технологическим процессам, разработанным предварительно с учетом совершенных технологических методов.

Идея типизации впервые была высказана профессором А.А.Соколовским. Она заключается в классификации деталей по конструктивно – технологическим признакам: форме, размерам, точности и т.д. Конечная цель классификации – установление принадлежности детали к определенному типу, т.е. к совокупности деталей, имеющих в данных производственных условиях общую структуру операций и переходов. Детали одного типа в определенной степени могут отличаться набором поверхностей и некоторыми параметрами. Поэтому технологический процесс обработки конкретной детали получается из типового путем исключения лишних операций и переходов обработки отсутствующих поверхностей. Доработка типового технологического процесса включает в себя также:

· уточнение технологического оснащения (оборудования, приспособлений, инструментов);

· перерасчет межпереходных размеров;

· выбор (расчет) режимов резания;

· выбор и расчет норм времени.

Групповые технологические процессы

Групповой метод обработки был впервые предложен профессором С.П.Митрофановым. Он представляет собой такой способ унификации технологии, при котором для обработки группы деталей устанавливается одинаковое оборудование и оснащение при выполнении всех или отдельных операций. В основе метода лежит классификация, заканчивающаяся формированием группы, т.е. совокупности деталей, характеризующихся общностью оборудования и оснащения, необходимых для обработки детали в целом или отдельных ее поверхностей.

Технологический процесс обработки конкретной детали формируется путем уточнения общих поверхностей с комплексной деталью группы и выбора из группового технологического процесса только тех операций и переходов, которые необходимы для обработки поверхностей заданной детали.

Доработка индивидуального технологического процесса аналогична приведенной выше доработке при использовании при проектировании типовых технологических процессов.

ЛЕКЦИЯ 12

Тема 4.2. Разработка критериев и функционалов оптимизации процесса САПР ТП

Задачи проектирования технологических процессов (ТП) являются многовариантными. К многовариантным относятся, например, задачи выбора оборудования, режущего инструмента, расчета режимов резания и т.д. В разрабатываемом ТП число возможных комбинаций переходов, схем базирования, методов обработки и компоновок операций даже для простых деталей значительно, а для более сложных возрастает чрезвычайно.

Разные варианты ТП изготовления одной и той же детали вследствие различий в структуре, применяемом оборудовании, инструменте, режимах резания и т.д. имеют различные выходные показатели: производительность, себестоимость, расход металла, загрузку оборудования и др.

Наличие нескольких вариантов решения задачи (вариантов ТП) естественным путем приводит к задаче выбора наилучшего варианта. В нашем случае таковым будет вариант ТП, обеспечивающий выполнение в конкретных производственных условиях все требования чертежа детали и дающий наилучшее значение выходных показателей. Такой технологический процесс носит название оптимального. Таким образом, задача проектирования ТП по своей природе является оптимизационной.

Постановка задачи проектирования оптимального ТП

Технологический процесс называется оптимальным, если он обеспечивает:

3. Выполнение системы ограничений, отражающих условия протекания ТП и требования, предъявляемые к нему и детали.

4. Экстремум целевой функции.

ТП, оптимальный по одному критерию, может быть далеко не оптимальным по другому. Например, максимум производительности операции может не соответствовать минимуму ее себестоимости. Поэтому при постановке задачи проектирования оптимального ТП весьма важным является выбор критерия оптимальности.

Известен и применяется ряд различных критериев оптимальности, используемых для оптимизации как ТП в целом, так и при решении отдельных частных технологических задач. Наиболее часто используются следующие критерии оптимальности ТП:

1. Штучное время - (целевая функция).

2. Производительность (целевая функция).

3. Себестоимость детали (целевая функция).

В целом же для постановки задачи оптимизации ТП (как и любой другой задачи оптимизации) необходимо сформировать математическую модель процесса обработки детали (сборки изделия), которая должна включать в себя:

6. Критерий (критерии) оптимальности ТП.

7. Целевую функцию.

8. Систему ограничений.

9. Четко определенные входные, выходные и внутренние параметры.

10. Управляемый (варьируемый) параметр или управляемые (варьируемые) параметры, которые выделяются из числа внутренних параметров.

После формирования математической модели необходимо определить (выбрать, разработать) метод решения задачи оптимизации.

Различают три вида оптимизации ТП:

4. Структурную.

5. Параметрическую.

6. Структурно – параметрическую.

Структурная оптимизация – это определение оптимальной структуры ТП (вида заготовки, технологического маршрута, модели оборудования, типоразмера инструмента и т.д.).

Параметрическая оптимизация ТП заключается в расчете оптимальных припусков и межпереходных размеров, режимов резания и т.д.

Структурно – параметрическая оптимизация представляет собой комбинацию двух первых.

Параметрическая оптимизация ТП на примере расчета оптимальных режимов резания представлена подробно в дисциплине «Математическое моделирование процессов в машиностроении» в курсе лабораторных работ и здесь не рассматривается.

Структурная оптимизация ТП. Принципиальное отличие структурной оптимизации от параметрической оптимизации состоит в сущности оптимизируемых параметров. При структурной оптимизации они по своей природе являются неупорядоченными переменными. В параметрической оптимизации параметры представляют собой переменные, для которых существует понятие больше или меньше и которые естественным образом могут быть размещены в координатной системе. В структурной же оптимизации эти параметры не являются по существу числовыми. Параметрами структурной оптимизации являются, например, модели станков, типы инструментов, схемы базирования, т.е. варианты типовых решений.

Структурная оптимизация рассматривает последовательно каждую задачу технологического проектирования. Таким образом, весь процесс проектирования расчленяется на несколько взаимосвязанных уровней. Процесс проектирования на каждом уровне представляет собой многовариантную процедуру. В результате проектирования на всех уровнях образуется граф допустимых вариантов ТП, отвечающих заданным ограничениям – рис.10.1.

Задача структурной оптимизации состоит в поиске ветви графа, обеспечивающей экстремум целевой функции. В силу неупорядоченности параметров основной метод структурной оптимизации состоит в последовательном переборе возможных вариантов. Чтобы выбрать один оптимальный вариант, необходимо до конца спроектировать очень большое количество допустимых техническими и технологическими ограничениями вариантов ТП.

Для реального ТП изготовления деталей даже средней сложности таких вариантов может быть огромное множество. Перебор всех вариантов даже при помощи современных быстродействующих компьютеров занимает очень большое время. Для уменьшения времени проектирования используются следующие приемы.

Прием 1. Эффективность процесса проектирования можно резко повысить, если организовать отбор рациональных вариантов проектных решений на каждом уровне проектирования. Однако при этом возникает проблема формирования критериев промежуточного отбора наиболее рациональных вариантов на различных уровнях. Например, на уровне (этапе) выбора заготовки анализ вариантов можно производить по критерию «себестоимость заготовки». Данный критерий можно достоверно рассчитать на этом этапе. Но указанный критерий не является до конца объективным. «Дешевая» заготовка (например, круглый прокат для изготовления ступенчатого вала) даст «дорогую» механическую обработку. А «дорогая» заготовка (например, штамповка для изготовления такого же вала) обеспечит более «дешевую» механическую обработку. Целесообразно, поэтому, использовать в качестве критерия суммарную стоимость заготовки и механической обработки. Однако стоимость механической обработки можно рассчитать только после разработки всего ТП. Следовательно, пропадает смысл «поэтапной оптимизации».

Но, все – таки, если удачно назначить критерии на каждом уровне проектирования, такой подход имеет смысл. При его применении может оказаться несколько равнозначных вариантов ТП, но среди них уже гораздо легче выбрать оптимальный вариант. Общая модель процесса технологического проектирования с поэтапным отсечением решений на каждом уровне может быть представлена следующим образом – см. рис.10.2.

Прием 2. «Предпроектная оптимизация». Рассмотрим этот прием на примере выбора модели круглошлифовального станка. Множество возможных вариантов моделей круглошлифовальных станков определяется с помощью таблиц соответствий.

По имеющемуся комплексу исходных данных из таблицы соответствий принимаются те решения, в строках которых булева матрица имеет единицы для всех значений факторов, входящих в условия применимости.

На базе таблиц соответствий строятся алгоритмы, позволяющие выбирать множество допустимых решений, из которых путем последовательного перебора выбираются наилучшие решения согласно тому или иному критерию оптимальности.

Но и при локализованной структурной оптимизации перебор и анализ всех допустимых решений, выбираемых из таблиц соответствий, занимает большое время. Для сокращения времени счета при структурной оптимизации с использованием таблиц соответствий производят так называемую предпроектную оптимизацию на стадии разработки информационного обеспечения. Для этого используют графики соответствий.

Другими словами в таблице штриховкой показаны технически возможные решения, звездочками – экономически эффективные решения.

Поиск решений в таблице соответствий сначала осуществляется по предпочтительным решениям. В случае отсутствия подходящего предпочтительного решения поиск производится по оставшимся допуст