ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ПИЩЕВЫХ ПРОИЗВОДСТВ

Задания к курсовому проектированию и методические пособия для студентов-заочников специальностей:

260601 «Машины и аппараты пищевых производств»,

260204 «Технология бродильных производств и виноделие»

Задание № 1. Сусловарочный и заторный аппарат

Оренбург-Уфа-2006

Рекомендовано к изданию редакционно-издательским Советом государственного образовательного учреждения

«Оренбургский государственный университет»

Рецензент:

НАУШИРВАНОВ Р.Н., ХАННАНОВ М.М.

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ПИЩЕВЫХ ПРОИЗВОДСТВ.

Задания к курсовому проектированию и методическое пособие.

Задание № 1. Сусловарочный и заторный аппараты.

Оренбург: ОГУ, 2006, с.

Методическое пособие предназначено для самостоятельного изучения предмета, выполнения курсового проекта и подготовки к экзаменам по дисциплине «Технологическое оборудование пищевых производств» для студентов-заочников, обучающихся по специальностям:

260601 «Машины и аппараты пищевых производств»,

260204 «Технология бродильных производств и виноделие»

ББК

Науширванов Р.Г. 2006

Науширванов Р.Г. 2006

Ханнанов М.М.

ГОУ ОГУ 2006

ГОУ ОГУ 2006

ВВЕДЕНИЕ

В нашей республике (Башкортостан) размещены более 60 тысяч предприятий пищевой отрасли, в том числе более 800 предприятий осуществляют переработку сельскохозяйственной продукции. При этом большой удельный вес составляют предприятия бродильных производств: пива, спирта, безалкогольных напитков, дрожжей и безусловно хлебопродуктов.

В данном задании предлагается разработка и проектирование одного из аппаратов для темперирования и повышения концентрации пищевых сред, в частности, заторных и сусловарочных аппаратов, как основного технологического оборудования в производстве пива.

Приводится методика расчетов этих аппаратов, которая окажется весьма полезной для студентов при выполнении ими курсовых и дипломных проектов.

СОДЕРЖАНИЕ

стр.

Введение……………………………………………………………………..

1. Задание № 1. Сусловарочный и заторный аппараты……………………

1.1. Исходные данные (варианты)…………………………………………..

1.2. Прототипы аппаратов……………………………………………………

2. Методические указания к выполнению задания 1………………………

2.1. Заторные и сусловарочные аппараты…………………………………..

2.2. Основы расчета аппаратов……………………………………………….

2.2.1. Технологический расчет……………………………………………….

2.2.2. Теплотехнический расчет………………………………………………

2.2.3. Энергетический расчет…………………………………………………

2.2.4. Конструктивный расчет………………………………………………...

2.2.5. Механический расчет (расчет на прочность)………………………….

2.2.5.1. Расчет толщины стенки корпуса аппарата…………………………..

2.2.5.2. Расчет толщины стенки днищ и крышки аппарата…………………

2.2.5.3. Расчет укреплений вырезов в стенках аппаратов…………………..

2.2.5.3.1. Расчет укрепляющих колец при вырезах в цилиндрической

части корпуса………………………………………………………………….

2.2.5.3.2. Расчет сварных швов укрепляющих колец……………………….

2.2.5.4. Расчет фланцевого соединения………………………………………

2.2.5.4.1. Определение конструктивных размеров фланца…………………

2.2.5.4.2. Определение болтовой нагрузки…………………………………..

2.2.5.4.3. Расчет болтов фланцевого соединения……………………………

2.2.5.4.4. Расчет фланцев цельного типа……………………………………..

Список использованных источников…………………………………………

Приложения:

1. Свойства насыщенного водяного пара при абсолютном давлении.

Задание № 1 Сусловарочный и заторный аппарат

Рассчитать сусловарочный (заторный) аппарат с паровой рубашкой, сферическими днищем и крышкой.

Разработать конструкцию и выполнить чертеж аппарата с разрезом в двух проекциях и сборочную единицу с деталировкой при следующих исходных данных (таблица 1.1):

1. Полезная вместимость, Vп (п3);

2. Начальная концентрация сухих веществ в сусле, Вн (% масс.);

3. Конечная концентрация сухих веществ в сусле, Вк (% масс.);

4. Начальная температура сусла, tн (0С);

5. Конечная температура сусла, tк (0С);

6. Давление вторичного пара (абсолютное), Рв.п. (МПа);

7. Давление греющего пара (абсолютное), Рг.п. (МПа);

8. Цикл работы, τS (ч).

При расчетах принять:

1. Удельная теплоемкость сухих веществ сусла, С0=1,42 кДж/кг0С.

2. Удельная теплоемкость воды, св=4,19 кДж/ кг0С.

3. Удельная тепловая нагрузка, q=63805 Вт/м2.

4. Удельные потери тепла в окружающую среду qп=5% от суммы остальных слагаемых теплового баланса.

5. Геометрические параметры (внутренний диаметр, высота цилиндрической части, высота крышки и сферического днища), тип мешалки и частоту ее вращения принять по технической характеристике прототипа аппарата.

6. Прототип аппарата выбирается в соответствии с полезной (полной) вместимостью его из таблицы 1.2.

Требуется рассчитать:

1. Поверхность теплопередачи, F (м2);

2. Расход греющего пара, Д (кг/ч);

3. Мощность привода мешалки, N (кВт);

6. Часовая производительность аппарата, (кг/ч)

G'S=GS/τS

7. Количество выпариваемой воды (W) за цикл, (кг)

W= GS(1-Вн/Вк)

8. Часовая производительность (W') по выпариваемой воде, (кг/г)

W'=W/ τS

2.2.2. Теплотехнический расчет

1. Удельная теплоемкость сусла, (кДж/кг·0С)

2. Количество тепла, передаваемого от греющего пара к кипящему раствору, (кВт)

Qг.п.=А[G'S·CS(tк-tн)+W'·r]/3600,

где А=(1+

) – поправочный коэффициент, учитывающий потери тепла в окружающую среду;

) – поправочный коэффициент, учитывающий потери тепла в окружающую среду;

r – теплота парообразования, (кДж/кг), берется из таблицы свойств насыщенного водяного пара при абсолютном давлении вторичного пара Рв.п. (МПа), (см. Приложение 1).

3. Коэффициент теплоотдачи (αконд) при конденсации греющего пара в паровой рубашке, (Вт/м2·0С)

αконд=2,04  ,

,

где λ – коэффициент теплопроводности конденсата, (Вт/м·0С);

g – плотность конденсата, (кг/м3);

µ - динамический коэффициент вязкости конденсата, (Па·с);

r – теплота парообразования (конденсации), (Дж/кг);

d – диаметр лопасти мешалки (м), определяемый из отношения (D/d) в зависимости от типа перемешивающего устройства. Например, для пропеллерной мешалки это отношение составляет D/d=3,0. Здесь D – внутренний диаметр аппарата, определяется по технической характеристике аппарата.

2. Гидродинамический критерий Рейнольдса (Rе) для механических мешалок равняется:

,

,

где  – частота вращения мешалки, 1/с,

– частота вращения мешалки, 1/с,  , n – число оборотов детали, об/мин.;

, n – число оборотов детали, об/мин.;

d – диаметр лопасти, м;

ρs – плотность сусла, кг/м3;

µs – вязкость сусла, Па·с, ( );

);

g – ускорение свободного падения, м/с2.

3. Для пропеллерных и лопастных мешалок установлены следующие зависимости между критерием мощности (к) и критерием Рейнольдса (Rе):

а) при ламинарном режиме (Rе<50)

к=230 Rе-1,67

б) при турбулентном режиме (Rе>50)

к=0,845 Rе-0,05

4. Найденную расчетом мощность необходимо увеличить, чтобы учесть влияние различных сопротивлений. Ориентировочные значения поправочных коэффициентов следующие:

гильза для термометра – 1,1;

труба для спуска затора – 1,2;

поправка на шероховатость стенок котла – 1,1.

Поэтому установленную мощность (Nуст) рекомендуется определять:

Nуст=  .

.

Механический расчет (расчет на прочность)

2.2.5.1. Расчет толщины стенки корпуса аппарата

Заторные и сусловарочные аппараты являются сложными конструкциями, имеющими рубашки для теплоносителя, поэтому цилиндрическая обечайка корпуса одновременно воспринимает внутреннее и наружное давление. Возможны ситуации, когда одно из давлений отсутствует. При этом не очевидно, какой из режимов ее нагружения приведет к максимальной расчетной толщине стенки корпуса.

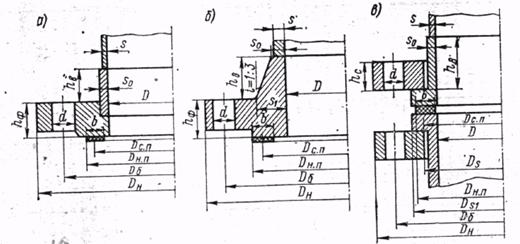

Задача сводится к определению минимально необходимых толщин стенок вертикального аппарата с днищем и крышкой эллиптическими как показано на рис. 2 из условия прочности и устойчивости

|

1. Толщина стенок:

1.1. Расчетная толщина цилиндрической обечайки корпуса

а) при действии внутреннего давления

, (21)

, (21)

где Рр – расчетное давление внутри аппарата (для днища, обечайки корпуса и крышки), Рр=р при незначительном гидростатическом давлении рабочей сферы (<5%р);

Рр·р – расчетное давление в рубашке, Рр·р=Р руб.;

- допускаемое напряжение:

- допускаемое напряжение:

в рабочем состоянии  для выбранной марки стали при рабочей температуре (

для выбранной марки стали при рабочей температуре ( для листового проката);

для листового проката);

при гидравлических испытаниях

(при t=200С);

(при t=200С);

- коэффициент прочности сварных швов, обычно

- коэффициент прочности сварных швов, обычно  =1.

=1.

б) при действии наружного давления

(мм)

(мм)

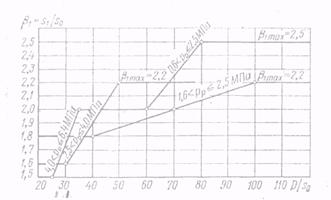

где К2 – коэффициент устойчивости, определяемый по номограмме

(рис. 3);

при  , (22)

, (22)

где n4 – коэффициент запаса устойчивости:

nу=2,4 – для рабочих условий;

nу=1,8 – для условий испытаний.

Е – модуль профильной упругости для выбранной марки стали при соответствующей температуре, МПа.

при  ; (

; ( - расчетная длина цилиндрической обечайки).

- расчетная длина цилиндрической обечайки).

1.2. Исполнительная толщина стенки цилиндрической обечайки корпуса

и принимаем большее стандартное значение.

(с – прибавка к расчетным толщинам стенок для компенсации коррозии, эрозии и минусового допуска).

1.3. Проверка корпуса обечайки на устойчивость

Так как обечайка корпуса при наличии давления в рубашке и отсутствии давления внутри аппарата работает под совместным действием (рис.) наружного давления Рн·р и осевого сжимающего усилия Q, то должно выполняться условие устойчивости

(23)

(23)

Q – осевое сжимающее усилие – это усилие прижатия днища к обечайке давлением в рубашке, которое может быть рассчитано (пренебрегая силой тяжести днища и его связью с рубашкой) следующим образом:

, МПа (24)

, МПа (24)

Допускаемое наружное давление:

а) из условия прочности

, МПа (25)

, МПа (25)

б) из условия устойчивости в пределах упругости

, МПа (26)

, МПа (26)

в) с учетом обоих условий

, МПа (27)

, МПа (27)

Допускаемое осевое сжимающее усилие:

а) из условия прочности

, МН (28)

, МН (28)

б) из условия устойчивости в пределах упругости

, МН (29)

, МН (29)

в) с учетом обоих условий

, МН (30)

, МН (30)

Допускаемое внутреннее давление на обечайку корпуса

, МПа (31)

, МПа (31)

Условие прочности выполняется при

Рр<[Р].

2.2.5.2. Расчет толщины стенки днища и крышки аппарата

1. Проверка на прочность и устойчивость днища (эллиптического), исполнительная толщина которого принимается из условия равной толщины свариваемых друг с другом оболочек:

Sэ=S.

Допускаемое наружное давление для днища:

а) из условия прочности

, МПа (32)

, МПа (32)

б) из условия устойчивости в пределах упругости

, МПа (33)

, МПа (33)

в) с учетом обоих условий

, МПа (34)

, МПа (34)

Условия устойчивости днища выполняется

(35)

(35)

Допускаемое внутреннее давление для эллиптического днища

, МПа (36)

, МПа (36)

Условие прочности выполняется

РР<[Р]э.

2. Проверка на прочность и устойчивость крышки (эллиптической) аппарата

Исполнительная толщина эллиптической крышки

, мм (37)

, мм (37)

Допускаемое внутреннее давление для крышки

, МПа (38)

, МПа (38)

Условие прочности выполняется при РР<[Ру]кр.

3. Исполнительная толщина цилиндрической обечайки рубашки и эллиптического днища рубашки

Исполнительная толщина цилиндрической обечайки рубашки

, мм (39)

, мм (39)

Исполнительная толщина эллиптического днища рубашки

, мм (40)

, мм (40)

Принимаем толщину стенки рубашки до стандартного значения.

4. Допускаемое внутреннее давление

а) на обечайку рубашки

, МПа (41)

, МПа (41)

б) на эллиптическое днище рубашки

, МПа (42)

, МПа (42)

5. Допускаемое давление внутри аппарата в рабочих условиях

, МПа

, МПа

6. Допускаемое давление в рубашке при работе аппарата

, МПа

, МПа

где  - допускаемое наружное давление на цилиндрическую обечайку корпуса, определяемое из условия

- допускаемое наружное давление на цилиндрическую обечайку корпуса, определяемое из условия

В данном случае  =Рр·р.

=Рр·р.

7. Допускаемое давление внутри аппарата при проведении гидравлических испытаний  определяем, учитывая, что в нашем случае значение рабочего допускаемого внутреннего давления минимально для крышки

определяем, учитывая, что в нашем случае значение рабочего допускаемого внутреннего давления минимально для крышки

, МПа (43)

, МПа (43)

Допускаемое давление в рубашке при гидравлических испытания  определяем, учитывая, что в нашем случае минимальное значение рабочего допускаемого давления в рубашке приходится на цилиндрическую обечайку корпуса аппарата, работающую (при внезапном сбросе давления) под совместным действием наружного давления и осевого сжимающего усилия.

определяем, учитывая, что в нашем случае минимальное значение рабочего допускаемого давления в рубашке приходится на цилиндрическую обечайку корпуса аппарата, работающую (при внезапном сбросе давления) под совместным действием наружного давления и осевого сжимающего усилия.

Поэтому допускаемое давление в рубашке при проведении гидравлических испытаний  может быть найдено из условия

может быть найдено из условия

,

,

где  - допускаемое наружное давление на обечайку при испытаниях;

- допускаемое наружное давление на обечайку при испытаниях;

и

и  - соответственно расчетное и допускаемое осевые сжимающие усилия при испытаниях. Так как

- соответственно расчетное и допускаемое осевые сжимающие усилия при испытаниях. Так как  , получим из приведенного условия следующее выражение:

, получим из приведенного условия следующее выражение:

, МПа (44)

, МПа (44)

8. Допускаемое наружное давление при гидравлических испытаниях

а) из условия прочности

, МПа (45)

, МПа (45)

б) из условия устойчивости в пределах упругости

, МПа (46)

, МПа (46)

в) с учетом обоих условий

, МПа (47)

, МПа (47)

9. Допускаемое осевое сжимающее усилие при гидравлических испытаниях

а) из условия прочности

, МН (48)

, МН (48)

б) из условия устойчивости в пределах упругости

, МН (49)

, МН (49)

в) с учетом обоих условий

, МН (50)

, МН (50)

10. Условия применения расчетных формул выполняются, если

.

.

2.2.5.3. Расчет укреплений вырезов в стенках аппаратов

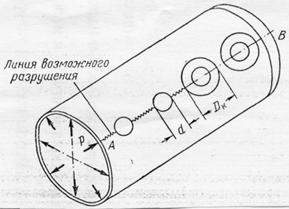

В корпусе и днищах цилиндрических аппаратов для установки люков и штуцеров вырезают отверстия. Они ослабляют сечение стенки аппарата АВ (рис. 4), и поэтому их необходимо укреплять. Вырезанное сечение металла компенсируют обычно накладным кольцом, привариваемым по наружному периметру к корпусу аппарата.

|

Рис. 4. Цилиндрический аппарат с вырезами в стенке.

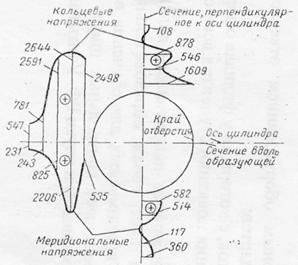

Если отверстие не укреплено, то в месте выреза по краю отверстия возникает концентрация напряжений. При этом местные напряжения могут достигать величины 500% от напряжений в целом сечении сосуда (рис. 5).

Укрепление отверстий является обязательным, если условный диаметр патрубка превышает 50 мм. При диаметре до 50 мм включительно отверстие необходимо укреплять в следующих случаях:

1) при резких колебаниях давления в аппарате;

2) когда оси отверстий находятся друг от друга на расстоянии, меньшем суммы их диаметров;

3) если отверстие попадает на сварной шов аппарата.

Укрепление отверстий может быть эффективным только при расположении металла вблизи отверстия. Поэтому существует определенная зона укрепления МNQP, где можно располагать металл укрепления (рис. 6).

Укрепляющее кольцо обычно ставят снаружи аппарата. В этом случае кольцо не подвергается коррозии и приварка его более удобна.

В каждом укрепляющем кольце делают специальное сигнальное отверстие с резьбой М10. Во время эксплуатации отверстие должно быть

|

Рис. 5. Распределение напряжений в месте выреза.

|

Рис. 6. Укрепление выреза кольцом.

открытым. Оно позволяет обнаружить нарушение герметичности основного сварного шва, прикрепляющего патрубок к корпусу аппарата. Кроме того, при помощи сжатого воздуха и обмазки мыльной пеной можно проверить плотность всех сварных швов соединения патрубка и укрепляющего кольца до испытания аппарата в целом.

2.2.5.3.1. Расчет укрепляющих колец при вырезах в

цилиндрической части корпуса

|

s'- s'φ= s'(1-φ). (51)

Вырезы обычно не делают на швах, и

поэтому расчетная площадь сечения стенки,

удаленная вырезом,

F1=(d+2C)s'φ, (52)

где d – внутренний диаметр патрубка

штуцера.

С – прибавка на коррозию.

Очевидно, что удаленное сечение F1 должно быть заменено сечением F2 металла укрепления. Причем как укрепление следует принять также и запас в толщине стенки, который имеется в месте выреза, т.е. металл толщиной s'(1-φ). Тогда расчетное сечение металла укрепления, состоящее из укрепляющего кольца и избыточного металла корпуса, будет равно

F2=[Dк-(d+2C)]hк+[2(d+2C)-(d+2C)]s'(1-φ)

или

F2=[Dк-(d+2C)]hк+(d+2C)s'(1-φ). (53)

где Dк – диаметр укрепляющего кольца.

Приравнивая по условию равной прочности площадь сечения удаленного металла F1 по формуле (52) площади сечения металла укрепления F2 по формуле (53), из равенства F1= F2 находим необходимый диаметр укрепляющего кольца:

. (54)

. (54)

Толщину укрепляющего кольца обычно принимают равной толщине стенки корпуса hк=s. Если корпус биметаллический, то толщину кольца принимают равной толщине основного слоя.

При условии, что hк=s, для бесшовной обечайки φ=1 и С=0, т.е. s=s' из формулы (54) получим

Dк=2d. (55)

Если аппарат сварной и φ=0,95, то при тех же условиях из формулы (54) соответственно будем иметь

Dк=1,9d.

Размеры укрепляющих колец нормализованы.

2.2.5.3.2. Расчет сварных швов укрепляющих колец

Кроме случая разрыва металла укрепляющего кольца, разрушение в месте выреза может также произойти вследствие среза сварных швов, прикрепляющих укрепляющее кольцо (рис. 18). Укрепляющее кольцо приваривают двумя сварными швами, причем в расчет принимают шов приварки по наружному контуру, сечение по внутреннему контуру не учитывается и идет в запас прочности. Опасное сечение для наружного сварного шва определяют с учетом половины его длины.

Из условия равнопрочности сварного шва удаленному металлу в цилиндрической части следует

(d+2C)s'φ[σ]=  0,7hсφс0,8[σ], (56)

0,7hсφс0,8[σ], (56)

|

шва;

φс – коэффициент прочности

сварного шва;

0,8 [σ] – допускаемое напряжение

при работе сварного шва на срез.

Из равенства (56) получаем

. (57)

. (57)

Принимая минимальное значение отношения  , значения φ=0,95 и φс=0,8 (срез сварного шва), из формулы (57) получим

, значения φ=0,95 и φс=0,8 (срез сварного шва), из формулы (57) получим

hс=0,85s'. (58)

Обычно катет валикового шва по наружному контуру кольца выполняют равным hс= h, т.е. hс=s.

При проектировании сосудов необходимо учитывать следующее:

1) сварной шов укрепляющего кольца должен отстоять более чем на 2 s и как минимум на 30 мм от меридионального сварного шва корпуса;

2) при диаметре аппарата D>1500 мм максимальный размер выреза не должен превышать 1/3 D, при D<1500 мм максимальный размер выреза следует считать 500 мм, но не более ½ D;

3) если в днище необходимо сделать два выреза, то наибольший следует располагать ближе к центру; если размер отверстия превышает ½ D, то рекомендуется делать конический переход;

4) если укрепляющие кольца заходят одно на другое, то следует делать общее укрепляющее кольцо;

5) в тех случаях, когда по каким-либо соображениям укрепляющее кольцо в месте выреза поставить нельзя, вырез укрепляют либо увеличением толщины стенки корпуса, либо увеличением толщины стенки патрубка.

2.2.5.4. Расчет фланцевого соединения

Фланцевые соединения (рис. 9) наиболее широко применяемый вид разъемных соединений в пищевом и химическом машиностроении, обеспечивающий герметичность и прочность конструкций, а также простоту изготовления, разборки и сборки.

Фланцевое соединения состоит из двух фланцев 1, болтов 2 и прокладки 3, которая устанавливается между уплотнительными поверхностями и позволяет обеспечить герметичность при относительно небольшом усилии затяжки болтов.

|

Рис. 9. Фланцевое соединение.

По конструкции фланцы можно разделить на цельные (рис. 10 а, б), когда корпус аппарата и фланец работают под нагрузкой совместно, и свободные (рис. 10 в), когда корпус аппарата разгружен от действия изгибающих моментов, возникающих при затяжке фланцевого соединения.

|

Конструкция фланцев в значительной мере определяется давлением рабочей среды и требованиями минимальных затрат времени на сборку или разборку соединения.

Плоские приварные фланцы представляют собой плоские кольца, приваренные к краю обечайки по ее периметру. Их рекомендуется применять при условном давлении Ру =0,3…1,6 МПа и температуре до 3000С.

Фланцы приварные встык имеют конические втулки-шейки. Втулку фланца приваривают стыковым швом к обечайке. Они применяются при внутреннем давлении до 16 МПа и любых значений температур. Свободные фланцы представляют собой кольца, диаметр отверстия которых несколько больше наружного диаметра обечайки, на которую их свободно надевают. При затяжке фланец упирается в отбортовку обечайки или кольцо, привариваемое к ее краю. Такие фланцы применяют при условном давлении до Ру =1,6 МПа и температуре до 3000С, а число циклов нагружения не должно превышать 2·103. Обычно их применяют в аппаратах, изготавливаемых из мягких (медь, алюминий) или хрупких материалов (керамика, стекло).

В отношении к прокладке необходимо отметить основные требования: 1) при сжатии с возможно малым давлением заполнять все микронеровности уплотнительных поверхностей; 2) сохранять герметичность соединения при упругих перемещениях элементов фланцевого соединения, т.е. материал прокладки должен обладать упругими свойствами; 3) сохранять герметичность соединения при его длительной эксплуатации в условиях воздействия высоких и низких температур и коррозионных сред.

Расчет фланцевых соединений включает расчет болтов, фланцев и выбор прокладок.

Расчет фланцевого соединения нормального типа проводят на условное давление, в специальных случаях расчет выполняют на рабочее давление.

Ниже приведен порядок расчета стальных фланцевых соединений аппаратов, работающих под внутренним давлением, как наиболее распространенных в пищевом и химическом машиностроениях.

2.2.5.4.1. Определение конструктивных размеров фланца

1. Толщина S0 втулки фланца (рис. 10) в зависимости от его конструкции принимается:

для приварного встык

S≤S0≤1,35, но во всех случаях S0-S≤S мм (59)

для плоских приварных и свободных

S0≥S, (60)

где S – исполнительная толщина обечайки аппарата.

2. Толщина S1 у основания втулки приварного встык фланца

S1=β S0 (61)

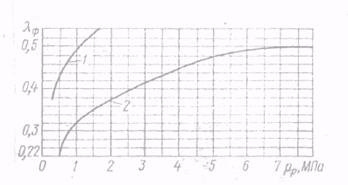

При этом коэффициент β1=S1/S0 принимается из графика (рис. 11) с учетом значения рабочего давления Рр и отношения D/S0, где D – внутренний диаметр обечайки.

|

3. Высота hв втулки фланца:

приварного встык

, (62)

, (62)

где i – уклон втулки (i =1/3);

плоского приварного или свободного

(63)

(63)

4. Диаметр болтовой окружности фланцев – Dб;

приварных встык

,

,

где u – нормативный зазор между чайкой и втулкой (u =4÷6 мм);

dв – наружный диметр болта, выбираемый по табл.

плоских приварных

; (64)

; (64)

свободных

, (65)

, (65)

где u1 – нормативный зазор между чайкой и обечайкой (u1 =8 мм);

Dв – внутренний диаметр свободного кольца (Dв  D+2S0).

D+2S0).

5. Наружный диаметр фланцев всех рассматриваемых типов

, (66)

, (66)

где а – конструктивная добавка для размещения чаек по диаметру фланца, принимаемая по табл. 3.

Таблица 3.

Вспомогательные величины для определения размеров фланца

| Диаметр болта dб, мм | Диаметр отверстия под болт d, мм | Конструктивная добавка а, мм | Нормативный параметр е, мм | ||

| для гаек шестигранных (обычных) | для гаек шестигранных с уменьшен-ным размером под ключ | для плоских прокладок | для прокладок овального или восьми-угольного сечения | ||

| - | - | ||||

| - | - | ||||

| - | - |

6. Наружный диаметр прокладки:

приварных встык и плоских приварных фланцев

, (67)

, (67)

где е – нормативный параметр, зависящий от типа прокладки и принимаемый по табл. 3;

свободных фланцев

, (68)

, (68)

где  - наружный диаметр бурта (

- наружный диаметр бурта ( .

.

7. Средний диаметр прокладки

Dс.п.=Dн.п.-в, (69)

где в – ширина прокладки, принимаемая по табл. 4.

Таблица 4.

Размеры прокладок

| Прокладки | Диаметр аппарата D, мм | Ширина прокладки в, мм |

| Плоские неметаллические | D≤1000 | 12-15 |

| 1000<D≤2000 | 15-25 | |

| D>2000 | ||

| Плоские металлические | D≤1000 | 10-12 |

| D>1000 | 12-15 | |

| Плоские в металлической оболочке и зубчатые металлические | D≤1600 | 12-18 |

| D>1600 | 13-25 | |

| Овального и восьмиугольного сечения для р ≥6,4 МПа | D≤600 | 12-13 |

| 600<D≤800 | 16-22 | |

| 800<D≤1000 | 18-28 | |

| 1000<D≤1600 | 22-42 |

8. Количество болтов, необходимое для обеспечения герметичности соединения

, (70)

, (70)

где  - рекомендуемый шаг расположения болтов, выбираемый в зависимости от давления по табл. 5.

- рекомендуемый шаг расположения болтов, выбираемый в зависимости от давления по табл. 5.

Таблица 5.

Рекомендуемый шаг расположения болтов

| Давление в аппарате рр, МПа | Шаг расположения болтов

|

| До 0,3 | (4,2÷5) dб |

| 0,3-0,6 | (3,8÷4,8) dб |

| 0,6-1,0 | (3,5÷4,2) dб |

| 1,0-1,6 | (3,0÷3,8) dб |

| 1,6-2,5 | (2,7÷3,5) dб |

| 2,5-4,0 | (2,3÷3,0) dб |

| 4,0-10,0 | (2,1÷2,8) dб |

|

9. Высота (толщина) фланца ориентировочно

, (71)

, (71)

где  - принимается согласно рис.;

- принимается согласно рис.;

- эквивалентная толщина втулки

- эквивалентная толщина втулки

(72)

(72)

2.2.5.4.2. Определение болтовой нагрузки

Болтовая нагрузка, необходимая для обеспечения герметичности соединения определяется исходя из схемы нагружения (рис. 13)

|

Q – внешняя сила растягивающая (+) или сжимающая (-) сила;

М – внешний изгибающий момент;

Q2 – равнодействующая внутреннего давления;

;

;

Rп – реакция прокладки

.

.

Общую нагрузку на болты фланцевого соединения определяют для двух различных состояний:

1) при монтаже без давления – при затяжке болтов, обеспечивающей начальное смятие прокладки, необходимое для обеспечения герметичности соединения – Qб;

2) при рабочем давлении – Qб2.

1. Болтовая нагрузка в условиях монтажа

, мн (73)

, мн (73)

где  - минимальное давление обжатия прокладки (табл. 6 и 7);

- минимальное давление обжатия прокладки (табл. 6 и 7);

- эффективная ширина прокладки; при в ≤15 мм

- эффективная ширина прокладки; при в ≤15 мм  = в, при в > 15 мм

= в, при в > 15 мм  =0,12

=0,12  ;

;

- средний диаметр прокл

- средний диаметр прокл

Рис. 2. Вертикальный аппарат с эллиптическими днищем и крышкой, с рубашкой (а) и расчетные схемы цилиндрической обечайки его корпуса при действии в отдельности внутреннего давления (б) и давления в рубашке (в).

Рис. 2. Вертикальный аппарат с эллиптическими днищем и крышкой, с рубашкой (а) и расчетные схемы цилиндрической обечайки его корпуса при действии в отдельности внутреннего давления (б) и давления в рубашке (в).

Рис. 7. Поперечное сечение цилиндрической обечайки с вырезом.

Рис. 7. Поперечное сечение цилиндрической обечайки с вырезом.

Рис. 8. Разрушение сварного шва укрепляющего кольца.

Рис. 8. Разрушение сварного шва укрепляющего кольца.

Фланцевое соединение: 1 – фланцы; 2 – болт; 3 – прокладка.

Фланцевое соединение: 1 – фланцы; 2 – болт; 3 – прокладка.

Рис. 10. Типы фланцев: а – плоский приварной; б – приварной встык;

в - свободный.

Рис. 10. Типы фланцев: а – плоский приварной; б – приварной встык;

в - свободный.

Рис. 11. График для определения коэффициента β1.

Рис. 11. График для определения коэффициента β1.

Рис. 12 График для определения коэффициента

Рис. 12 График для определения коэффициента  Рис. 13. Схема действия нагрузок на фланец в рабочих условиях

Рис. 13. Схема действия нагрузок на фланец в рабочих условиях