БИЛЕТ №15. 1. Производительность труда, себестоимость и цена изделий в машиностроении.

Производительностью называется производство продукции (натуральном или денежном выражении) в единицу времени (год, квартал, месяц, неделю, сутки, смену, час). При этом она может определяться как для предприятии в целом так и для каждого рабочего. Исходя из этого, производительность определяется по следующим зависимостям:

1) В натуральном выражении

П  или П

или П  ,

,

2) В денежном выражении

А) всей продукции

П  или П

или П  ;

;

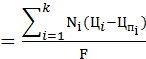

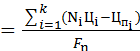

Б) Нормативно чистой продукции

П  или П

или П  ;

;

Где Цi - цена реализуемых изделий; Цпi – цена покупных деталей и материалов на изделие; Ni – количество изделий, изготовленных в год предприятием, структурным подразделением; F – фонд времени (1 год, 4 квартала) в год; k – число изделий различного наименования; n – число работающих на предприятии или в структурном подразделении.

Себестоимость определяется затратами в денежном выражении на материалы, средства производства, заработную плату, связанными с изготовлением изделия. Неполная себестоимость включает в себя только затраты, связанные с выполнением технологического процесса, и называется технологической себестоимостью.

Технологическая себестоимость изделий в значительной мере определяется временем, затрачиваемым на их производство.

Денежное выражение потребительских свойств изделий определяется их ценой. В условиях рыночной экономики цена изделия определяется спросом и предложением. Однако для машиностроительных предприятий, чтоб не оказаться банкротами, цена не должна быть ниже так называемой производственной цены.

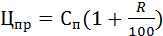

Производственная цена изделия до настоящего времени определяется его себестоимостью, накладными расходами и налогами, которые включают в полную себестоимость и рентабельность производства.

,

,

Где  – полная себестоимость изделия; R – рентабельность производства.

– полная себестоимость изделия; R – рентабельность производства.

Рентабельность - показатель экономической эффективности, отношение прибыли к затратам, благодаря которым эта прибыль получена.

БИЛЕТ №15. 2. Выбор инструмента при разработке технологического процесса.

Выполнение любого тех процесса невозможно без инструмента.

Инструмент, используемый для обработки заготовок из черных и цветных металлов и сплавов, называется металлообрабатывающим инструментом. В зависимости то технологических методов обработки заготовок он подразделяется на лезвийный, абразивный и отделочно-упрочняющий инструмент для обработки поверхностей пластическим деформированием.

Лезвийный инструмент подразделяется на:

- Резцы токарные и строгальные;

- Сверла, зенкеры, развертки, цековки и зенковки;

- Фрезы;

- Протяжки и прошивки

- Зубообрабатывающий инструмент

- Резьбообрабатывающий инструмент

- Комбинированный инструмент.

Резцы токарные в зависимости от обрабатываемой поверхности могут быть:

1) Проходные – для обработки наружных цилиндрических поверхностей;

2) Отрезные – для отрезки заготовок;

3) Канавочные – для проточки канавок;

4) Расточные – для расточки отверстий;

5) Фасонные – для обработки фасонных поверхностей.

Резцы строгальные:

- Проходные (для обработки плоских поверхностей)

- Канавочные (для обработки пазов)

- Резцы с широкой прямолинейной режущей кромкой (для чистового строгания длинных плоских поверхностей.

Сверла используются для получения отверстий в сплошном материале или для их рассверливания.

Зенкеры и развертки применяют для обработки отверстий с целью повышения их качества.

Цековки – для обработки торцевой поверхности отверстий.

Все эти инструменты с успехом применяются как на сверлильных, так и на токарных станках.

Фрезы, в зависимости от формы обрабатываемых поверхностей, могут быть:

1) Торцевыми и цилиндрическими – для обработки плоских поверхностей;

2) Дисковыми концевыми – для обработки различных пазов и уступов;

3) Шпоночными – для обработки шпоночных канавок;

4) Т-образными фрезами – для обработки Т-образных пазов;

5) Прорезные и отрезные – для прорезки канавок и отрезки;

6) Фасонными и угловыми – для обработки фасонных и угловых поверхностей.

Протяжки и прошивки бывают: цилиндрическими – для обработки внутренних цилиндрических поверхностей; шпоночными – для обработки шпоночных пазов; шлицевыми – для обработки шлицев; многогранными и фасонными – для обработки многогранных и фасонных поверхностей.

Зубообрабатывающие лезвийный инструмент в зависимости от методов обработки зубьев подразделяют на:

1) Дисковые модульные фрезы

2) Пальцевые модульные фрезы

3) Червячные фрезы

4) Зубообрабатывающие фрезы

5) Зубострогальные резцы, резцовые и зуброезные головки – для обработки конических зубчатых колес;

6) Шеверы – для чистовой обработки зубьев;

Резьбообрабатывающий инструмент подразделяют на:

1) Плашки и плоские резьбонарезные гребенки – для наружных резьб диаметром до 105 мм;

2) Резьбонарезные самораскрывающиеся головки с круглыми гребенками – для наружных резьб диаметром до 60 мм;

3) Гребенчатые резьбовые фрезы – для наружных резьб диаметром 32…100 мм в крупносерийном и массовом производстве;

4) Дисковые резьбовые фрезы – для трапецеидальных наружных резьб диаметром 80…100 мм и шагом до 24 м;

5) Вихревые резьбонарезные головки для наружных резьб диаметром 20…200 мм и шагом более 4 мм;

6) Резьбовые резцы;

7) Метчики и резьбовые резцы для внутр резьб;

8) Концевые гребенчатые резьбовые фрезы – для обработки внутренних резьб диаметром до 200 мм.

Комбинированный инструмент чаще всего изготавливают для обработки отверстий: сверло-зенкер, зенкер-развертка, сверло-развертка, зенкер-зенковка и т.д.

Все лезвийные инструменты состоят из 2 частей – рабочей части и державки.

Абразивным назыв режущий инструмент, рабочая часть которого содержит классификации частицы абразивного материала. Размер этих частиц определяется зернистостью, которая может изменяться от 3 микрон до 2,5 мм. Чем грубее обработка, тем выше зернистость абразивного инструмента. В качестве такого материала используют электрокорунд, карбид кремния, алмаз, эльбор и другие.