Волновой детандер. Принцип действия ВД основан на совершении расширяемым газом работы сжатия компримируемого газа при непосредственном контакте двух сред в процессе волнового энергообмена.

В отличие от турбомашин передача энергии расширения одного газа другому, который сжимается, происходит при непосредственном контакте без преобразования ее в механичскую энергию вращения.

Результаты теоретических и экспериментальных исследований и опыт промышленного применения показывают, что ВД может снизить затраты на производство холода за счет:

· уменьшения эксплуатационных затрат по сравнению с турбодетандером и повышения надежности и ресурса;

· повышения КПД установок при применении ВДК в них, где до сих пор использовались процессы изоэнтальпийного расширения;

· снижения стоимости установок и уменьшения кап. вложений и срока окупаемости.

В ряду расширительных машин, расположенных по возрастанию производительности, волновой детандер-компрессор находится в области от самых малых производительностей, свойственных объемным расширительным машинам (поршневым, ротационным, винтовым и т.д.), но сложных в конструкции, до больших расходов, где турбодетандеры более предпочтительны. Он может обеспечить производительность в диапазоне от 15 тыс. м3/сут до 1 млн. м3/сут.

Преимущества:

· малые начальные капитальные вложения по сравнению с турбодетандерами

· быстрая окупаемость.

· низкие эксплуатационные расходы и высокая надежность

· легкость в монтаже и демонтаже, т.к. не требуется специального фундамента. Достаточно высокая эффективность, позволяющая получить требуемую точку росы и обеспечить сепарацию тяжелых углеводородов.

· по сравнению с турбодетандерами срок окупаемости, по крайней мере, в 5 раз меньше.

· Отсутствие жестких ограничений на содержание жидкости в газовой фазе.

3S сепаратор. Технология разработана компанией TransLang Technologies Ltd. под общим названием Super Sonic Separator («3S»). Развитие этой технологии основывается на использовании достижений аэродинамики, связанных с аэрокосмической техникой. В зависимости от решаемых задач в «3S» используются: до- или сверхзвуковые сопла, различные типы закручивающих устройств, разные виды диффузоров. Стенка рабочей части может быть снабжена специальной перфорацией, через которую также происходит отбор жидкости. Общая схема сепаратора представлена на рисунке

Рисунок 4 – 3S сепаратор

Работа 3S-сепаратора происходит следующим образом. Входной поток закручивается в форкамере 1 и подается в сопло 2, где падают его давление и температура и резко возрастает скорость. В результате сильного охлаждения образуются капли жидкости, которые нарастают за счет коагуляции (этому процессу способствует турбулизация потока, вызванная его вращением). Рост капель продолжается в рабочей секции 3, в которой образуется газожидкостный пограничный слой, обогащенный жидкими компонентами, центральный поток оказывается очищенным от целевых компонентов. Далее поток газа попадает в устройство 4 для отбора части потока, содержащей сжиженные компоненты, сверхзвуковой и дозвуковой диффузоры со спрямляющим устройством 5. Для закрутки потока, обеспечивающей поле центробежных сил с ускорением не менее 105 g. Таким образом, на вход 3S-сепаратора подается газовый поток (он может содержать до 20 % жидкости), а из 3S-сепаратора выходит два потока: один – подготовленного товарного газа, а второй – газожидкостный, обогащенный жидкимикомпонентами.

Течение природного газа в канале сверхзвукового сепаратора сопровождается сложными физическими процессами, такими как:

· охлаждение газа за счет адиабатического расширения газа и эффекта Джоуля-Томсона;

· зарождение ядер конденсации, их рост в диффузионном режиме, коагуляция капель в турбулентном потоке газа;

· сепарация капель в поле центробежных сил:

· развитие двухфазного пограничного слоя на поверхности сверхзвуковогосопла и т.д.

По сравнению с традиционной схемой НТС использование 3S-сепараторов имеет следующие преимущества:

ü продление периода безкомпрессорной эксплуатации месторождения;

ü понижение температуры точки росы товарного газа и увеличение степени извлечения С5+ и удельного выхода НК при значительно меньшем перепаде давления;

ü предотвращение безвозвратных потерь (капельного уноса) конденсата сосушенным газом из концевого низкотемпературного сепаратора.

Основные преимущества 3S-сепараторов:

· оптимальное использование пластовой энергии газа;

· обеспечение высокого уровня надежности и эксплуатационной безопасности;

· обеспечение минимального техногенного воздействия на окружающую среду;

· низкие капитальные и эксплуатационные затраты;

· малогабаритность и низкая металлоемкость, возможность размещения в ограниченных условиях;

· термодинамические характеристики 3S - сепаратора близки к характеристикам работы турбодетандера, объединяя функции расширения, типовой циклонной сепарации газ/жидкость и повторного сжатия в одном компактном стационар ном трубном устройстве. При этом в 3S - сепараторе отсутствуют какие-либо движущие части и, как следствие, нет необходимости в трудоемком и высококвалифицированном обслуживании аппарата.

Основная проблема газодинамических сепараторов – малое время (порядка 10-3 с.) термодинамической системы в «криогенном» состоянии, т.е малые времена для конденсации жидкости и последующего разделения газовой и жидкой фаз. Поэтому на начальных этапах развития этой технологии возни вопрос, успеет ли жидкая фаза сконденсироваться за столь малое время. Проведенные эксперименты (в том числе ВННИгаза) дали утвердительный ответ.

На сегодняшний день, на базе этих разработок созданы соответствующие установки сепарации природного газа, которые прошли тестирование в лабораторных и полевых условиях в России и Канаде. С июля 2007 г. 3S-сепараторы работают в промышленном режиме на Губкинском ГКМ ООО РН-Пурнефтегаз.

«3S» обладает потенциалом использования при решении следующих задач газовой промышленности: подготовка газа к транспорту (дегидратация и выделение тяжелых углеводородов); сепарация пропан – бутанов (LPG); сепарация H2S и CO2; выделение этана; сжижение метана.

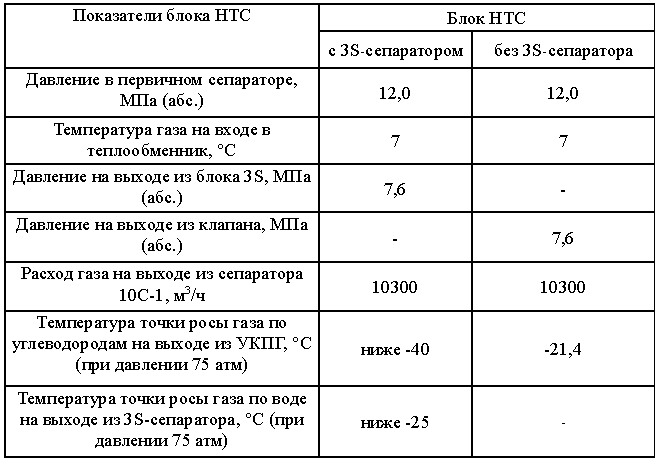

Они эффективно работают и в таких условиях, когда дроссель неприменим. Испытания показали, что по сравнению с дросселем выделение тяжелых углеводородов увеличивается не менее чем на 30% (при том же перепаде давления), а экономия компрессорных мощностей при решении задач подготовки газа к транспорту достигает 50 - 70%, вследствие чего уменьшаются эксплуатационные издержки. В таблице 1 приведены сравнительные показатели работы УКПГ с установкой 3S – сепарации и без нее.

Таблица 1 - сравнительные показатели работы УКПГ с установкой 3S – сепарации и без нее

Аппараты пульсационного охлаждения. Пульсационное энергетическое разделение (температурное расслоение) реализуется при расширении газа в устройствах с пульсирующим давлением при его впуске и выпуске. Процесс реализуется в различных пульсационных трубах и устройствах, в одной части которых газ нагревается, а в другой – охлаждается. Аппараты пульсационного охлаждения – это устройства, предназначенные для охлаждения расширяющегося газа с одновременным получением теплоты, которая передается во внешнюю среду. Отвод теплоты производиться с использованием внешнего теплоносителя. Перспективы применения подобных аппаратов пока неясны.

Вихревые трубы. Их применение основано на процессе вихревого энергетического разделения – эффект температурного расслоения или градиента температуры при расширении газа в условиях стационарного вихревого течения, возникающего в результате энергетического взаимодействия частиц в вязком завихренном потоке (эффект Хилша – Ранка). Процесс реализуется в вихревых трубах, в которых поток газа расширяясь, разделяется на сильно охлажденный (центральный) и более теплый (периферийный). Для газоконденсатный смеси еще имеется и эффект компонентного разделения, так как тяжелый углеводороды и влага конденсируются в центральном потоке и отбрасываются в периферийный поток.

Для НТС со свободным перепадом давления около 5 МПа температура центрального потока газа снижается до -40 0С, а периферийного до -10 0С. В вихревых трубах пока недостаточно проработан вопрос утилизации низконапорного газа.

В настоящее время, вихревые трубки Ранка – Хилша успешно эксплуатируются в нефтегазовой и химической промышленности в составе рекуперативных схем разделения газовых смесей.

Вывод

На применяемых на северных месторождениях установках НТС не реализуется достаточно глубокая степень извлечения жидких углеводородов, не говоря о пропан – бутановой фракции. Так на месторождении с газоконденсатным фактором 150 г/м3, степень извлечения тяжелых углеводородов составляет примерно 90%, пропан – бутанов 25%, этана 7%. Темп роста извлечения С5+ при температуре сепарации ниже -40 0С резко снижается.

Оставаясь в рамках стандартной технологии НТС невозможно добиться достаточно полного извлечения тяжелых углеводородов, не говоря уже о пропан – бутановой фракции.

Список литературы

1) Лапидус А.Л, Голубева И.А., Жагфаров Ф. Г., Газохимия. Первичная переработка газов. – М.: Нефть и газ, 2004 - 243 с.

2) Фарахов Т.М., Исхаков А.Р., Высокоэффетивное сепарационное оборудование очистки природного газа от дисперсной среды. – электронный научный журнал «Нефтегазовое дело», 2011, № 6;

3)