Штампы, применяемые для вырубки и пробивки, отличаются большим разнообра зием как в отношении выполняемых ими операций, так и по конструктивному оформлению, определяемому характером производства. В массовом производстве применяют сложные штампы, обладающие высокой стойкостью и средствами автоматического контроля параметров. В серийном используют более простые конструкции и, соответственно, более дешевые в изготовлении.

В среднесерийном производстве находят применение комбинированые штампы –которые совмещают в себе операцию пробивки отверстий и вырубку контура.

· по способу действия различают штампы простые, последовательные и совмещенные.

· по количеству операций штампы могут быть одно- или многооперационными.

· по способу подачи материала – с неподвижным или подвижным упором, с ловителями, с боковыми шаговыми ножами, с ручной или автоматической подачей полосы или ленты и т.д.

Комбинированные штампы подразделяются по характеру совмещения операций во времени:

· последовательного действия, в которых изготовление детали производится за несколько переходов под различными пуансонами при последовательном перемещении заготовки;

· совмещенного действия, в которых изготовление детали производится за один ход пресса концентрировано расположенными пуансонами при неизменном положении заготовки;

· последовательно - совмещенного действия, в которых изготовление детали происходит путем сочетания последовательной и совмещенной штамповок.

Штампы без направляющих более просты в изготовлении и имеют малую масс и размеры, но неудобны в установке, небезопасны в эксплуатации и обладают невысокой стойкостью. Штампы без направляющих применяются только в мелкосерийном и опытном производстве.

Штампы с направляющими просты и надежны в эксплуатации, удобны при установке, обладают повышенной стойкостью, но более сложны в изготовлении.

Наибольшее распространение получили штампы с направляющими колонками, которые в своем составе имеют неподвижный либо подвижный съемник.

Все детали штампов могут быть разбиты на две основные группы: детали технологического назначения, непосредственно участвующие в производимой операции и находятся во взаимодействии с материалом и изделием; детали конструктивно – сборочного назначения, несущие монтажно-крепежное назначение в конструкции штампа.

Блоки – комплекты верхних и нижних оснований штампов, связанных направляющими устройствами (колонки, планки, цилиндры). Блоки подразделя

ются на индивидуальные, предназначенные для установки различных сменных пакетов штампов.

Пакеты – верхние и нижние комплекты штампов с пуансонодержателями, заготовками матриц и съемниками обычно без специальных направляющих устройств или с направлением пуансона по плите съемника.

Крепежными деталями штампов являются винты и болты, соединяющие между собой различные детали штампа, и установочные штифты, служащие для предотвращения взаимного смещения деталей штампа при сборке, а так же для противодействия боковым срезающим усилиям.

Рабочие детали штампов - пуансоны и матрицы.

В холодной листовой штамповке применяется большое количество пуансонов различного технологического назначения. Значительная часть из них не является типовой, а зависит от формы и характера штампуемых деталей, например: фасонные, вырубные, гибочные, формовочные и т.д.

Общим конструктивно-технологическим элементом матриц вырубных и пробивных штампов является форма рабочего отверстия.

В производстве данной детали будет использоваться многооперационный (2-х местный) совмещенный штамп вырубки и вытяжки контура детали.

Штамп вырубки-вытяжки состоит из блока с двумя направляющими колонками, расположенными по диагонали, пуансона-матрицы закрепленных в блоке напротив друг друга.

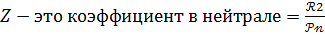

Расчет исполнительных размеров пуансона и матрицы штампа зависит от элементов контура детали и материала вырубаемой детали. Значение зазора Z между пуансоном и матрицей вырубного штампа ориентировочно равно 5 - 6% от толщины материала S и составляет для материала сталь10 при толщине 3 мм. (0,006 … 0,007 мм).

При вырубке зазор получается за счет пуансона, а при вытяжке - за счет матрицы. Величина зазора и его равномерное распределение оказывают существенное влияние на качество поверхности среза, величину усилия вырезки и износ режущих частей.

7. Расчет припусков на обработку, погрешностей и режимов обработки

Метод выполнения заготовок для деталей машин определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления.

Выбрать заготовку – значит установить способ ее получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления.

Припуск на обработку – слой материала, удаляемый с поверхности заготовки в процессе ее обработки для обеспечения заданного качества детали. Промежуточный припуск – слой материала, удаляемый при выполнении отдельного технологического перехода.

Общий припуск – слой материала, необходимый для выполнения всей совокупности технологических переходов, т.е. всего процесса обработки данной поверхности от черной заготовки до готовой детали.

Припуск назначается для компенсации погрешностей, возникающих в процессе предшествующего и выполняемого переходов технологического процесса изготовления детали.

Величину припуска для элементарной поверхности детали определяют расчетно-аналитическим методом или ориентировочно назначают по соответствующим справочным таблицам, ГОСТ и т.п.

В данной задаче рассматривается технологический режим вытяжки художественной вазы с определением утонения стенок, усилие пресса и корректировка режима.

Решение задач

1. Выбор размера заготовки.

Размеры заготовки определяются по средней линии чертежа.

Формула: Зависимость для определения R заготовки

2. По экспериментальным данным (Зубцова В. М., Целикова А.И. и тд.) критерии выбора вида вытяжки является параметр, Формула:

- один переход без прижима.

- один переход без прижима.

2. Определение толщины заготовки при вытяжки.

Сечение «А»

По теории (Попова Сторожева) относительно деформации стенки по толщине равна:

Определяем по формулам ОМД

Первое сечение утолстилось

Первое сечение утолстилось

Сечение «1»

Формула:

По формуле Кохана Л.С. и др/

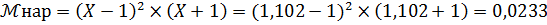

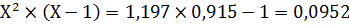

Методом итерации находим Х:

Х=1,102

Х=1,102

После этого определяем момент:

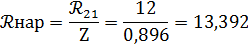

Момент наружный

Момент внутренний

Моменты не совпадают

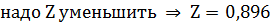

Подбором:

Отличие меньше 1% поэтому определяем R н в точке 1

Методом сечения 1 решаются все остальные сечения.

Сечение «2»

Моменты не отличаются поэтому находим

Сечение «3»

Моменты равны и находим

28,184

28,184

Сечение «4»

находим

Задаем таблицу размеров:

| сечение | ||||

|

График:

Проверка технологического режима:

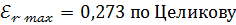

Максимальное обжатие:

Определяем длину образующей по нейтрали

Определяем продольную деформацию:

На основании полученных результатов определяем степень деформации сдвига:

Коэффициент трения

|

По Колмагорову В Л

Сдвиговая деформация при разрушении изделия определяется по графику кривая пластичности для сталей 45 график:

Коэффициент жесткости напряженного состояния=

Игун книжка

тогда по Колмагорову запас пластичности  =0,165

=0,165

5. Усилие вытяжки

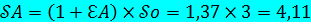

У нас

Коэффициент упрочнения  = 1,1365

= 1,1365

С учетом упрочнения

Заключение

В результате выполнения курсового проекта был разработан технологический процесс изготовления стакана и рассчитаны некоторые показатели, как самого технологического процесса, так и применяемого инструмента, оснастки оборудования. Отметим, что разработанный технологический процесс является одним из вариантов возможный построений технологических процессов и ему присущи некоторые недостатки.

Главным преимуществом маршрутной технологии технологического процесса является применение распространенного оборудования и универсальной оснастки, что является важным при крупносерийном производстве, для минимизации затрат на подготовку производства.

Изделие можно покрыть лаком или краской. Но этого лучше даже не делать. Если его оставить в «естественном состоянии», то под действием влаги на поверхности образуется ржавчина, а это во многих случаях будет как раз желаемым эффектом, придающим вазе антикварный характер. А если уж очень хочется нанести защитное покрытие, то для этого лучше всего подойдет прозрачный лак на масляной основе.

Выводы:

1. Составлен технологический маршрут вытяжки заготовки.

2. Разработан технологический режим прокатки, обработки, вытяжки.

3. Просчитаны трещины стенок по всем сечениям.

4. Проверен технологический режим на сплошность изделия.

Библиография:

1. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. Учебник для вузов.- 4-е изд.-М.: «Машиностроение»,1977

2. Суворов И.К. Обработка металлов давлением: Учебник для вузов.-3-е изд.-М.: Высш. школа,1980

1. 1. Краткий справочник металлиста. Под ред. Малова А.Н. М.: Машиностроение, 1971. – 770с.

2. 2. Справочник технолога машиностроителя. В двух томах. Изд. 3-е. Под ред. А.Г.Косиловой и Р.К.Мещерякова. М.: «Машиностроение», 1972.

3. 3. ГОСТ15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

4. 4. Интернет источники https://d16.3dn.ru, https://www.allbest.ru/

5. 5. Справочник по холодной штамповке. Романовский В.П. Л.: Машиностроение, 1979.- 520 с.