ЗАДАНИЕ

На курсовое проектирование

По МДК 02.02. «Внутреннее электроснабжение промышленных и гражданских зданий»

Специальность: 08.02.09 «Монтаж, наладка и эксплуатация электрооборудования промышленных и гражданских зданий»

Студента Матвеева Ильи Группа 17-Э

Тема Электроснабжение _ шлифовального участка цеха ______

Исходные данные источника питания:

| Источник питания | Расстояние, км | Напряжение питания, кВ | Токи к.з. на шинах ВН, кА | Ток замыкания на землю, А | Удельное сопротивление грунта, Ом*м |  , с , с

|

| РП | 0,75 | 0,65 |

Задание по силовым электроприемникам напряжением до 1000 В:

| № п/п | Наименование механизма или агрегата | Количество, шт. | Установленная мощность, кВт/кВА | Дополнительные требования, категория | |

| Зубофрезерный станок | |||||

| Кузнечно-штамповочный автомат | |||||

| Заточной станок | |||||

| Вертикально-сверлильный станок | |||||

| Фрезерный станок | |||||

| Фрезерный станок | |||||

| Пресс фрикционный | |||||

| Фрезерный станок | |||||

| Вентилятор | |||||

| Вентилятор | |||||

| Молот ковочный | |||||

| Кругошлифовальный станок | |||||

| Токарный станок | |||||

| Токарный станок | |||||

| Наждачный станок | |||||

| Шлифовальный станок | |||||

| Сверлильный станок | 20,5 | ||||

| Сверлильный станок | |||||

| Мостовой кран | 37,7 | ||||

| Печь индукционная |

ПЕРЕЧЕНЬ ВОПРОСОВ, ПОДЛЕЖИЩИХ РАЗРАБОТКЕ:

Введение

- Исходные данные для курсового проекта

- Характеристики потребителей электроэнергии и определение категории электроснабжения

- Выбор рода тока и напряжения

- Расчет электрических нагрузок цеха

- Компенсация реактивной мощности

- Выбор числа и мощности трансформаторов, типа и числа подстанции

- Расчет и выбор силовой сети

- Выбор схемы электроснабжения распределительных шкафов и шинопроводов

- Выбор аппаратуры ячейки КРУ на ГПП

- Расчет заземляющего устройства

Спецификация на проектируемое электрооборудование

ГРАФИЧЕСКАЯ ЧАСТЬ

Лист 1. План цеха с силовыми сетями и сетями заземления

Лист 2. Однолинейная расчетная схема силовой сети цеха

ЛИТЕРАТУРА

1. Правила устройства электроустановок «Энергия», 2009

2. Л. Л. Коновалова, Л. Д. Рожкова. Электроснабжение промышленных предприятий и установок - М,: Энергоатом - издат, 1989

3. И. Е. Цигельман. Электроснабжение гражданских зданий и коммунальных предприятий. - М.: Высшая школа, 1988

4. Б. Ю. Липкин. Электроснабжение промышленных предприятий и установок. - М.: Высшая школа, 1992

5. Правила технической эксплуатации электроустановок потребителей и правила техники безопасности при эксплуатации электроустановок потребителей- М,: Энергоатом издат, 1988

6. Маньков В.Д. Основы проектирования систем электроснабжения, Санкт-Петербург, 2010г

7. Корякин Р.Н. «Заземляющие устройства электроустановок». М: Энергосервис, 2007г

8. Лукьянов М.М. «Проектирование электроустановок», Изд. Челябинск: Книга, 2008г

9. Сибикин Ю.Д. Электроснабжение промышленных и гражданских зданий, М: Высшая школа, 2007г

10. Шеховцов В.П. «Расчет и проектирование схем электроснабжения», Методическое пособие для курсового проектирования, 2010 г

Дата выдачи_______________________Зав. Отделением_____________ Е.В. Киселева

Срок окончания___________________ Преподаватель ______________ М.А. Киселева

Председатель комиссии _________ М.А. Киселева

Рассмотрено на заседании комиссии профессионального цикла специальности 08.02.09

Протокол № от ____________ г

.

СОДЕРЖАНИЕ

Введение 4

1.Исходные данные для курсового проекта 6

2.Характеристики потребителей электроэнергии и определение категории электроснабжения 7

3.Выбор рода тока и напряжения 9

4.Расчет электрических нагрузок цеха 11

5.Компенсация реактивной мощности 19

6.Выбор числа и мощности трансформаторов, типа и числа подстанций 22

7.Расчет и выбор силовой сети 28

8. Выбор схемы электроснабжения распределительных шкафов и шинопроводов 37

9. Выбор аппаратуры ячейки КРУ на ГПП 39

10. Расчет заземляющего устройства 41

Заключение 44

Литература 45

ВВЕДЕНИЕ

Электроснабжение промышленных предприятий и установок играет важную роль в современном мире.

Системой электроснабжения называют совокупность устройств для производства, передачи и распределения электрической энергии.

Системы электроснабжения промышленных предприятий создаются для обеспечения питания электроэнергией промышленных приемников электрической энергии, к которым относятся электродвигатели различных машин и механизмов, электрические печи, электролизные установки, аппараты и машины для электродуговой сварки, осветительные установки и другие промышленные приемники электроэнергии. Задача электроснабжения промышленных предприятий возникла одновременно с широким внедрением электропривода в качестве движущей силы различных машин и механизмов и строительством электрических станций.

Первые электрические станции сооружались в городах для целей освещения и питания электрического транспорта, а также при фабриках и заводах. Несколько позднее появилась возможность сооружения электрических станций в местах залежей топлива (торфа, угля, нефти, газа) или местах использования энергии воды, в известной степени независимо от мест нахождения потребителей электрической энергии - городов и промышленных предприятий. Передача электрической энергии к центрам потребления стала осуществляться линиями электропередачи высокого напряжения на большие расстояния.

Для обеспечения подачи электроэнергии от энергосистем к промышленным объектам, установкам, устройствам и механизмам служат системы электроснабжения промышленных предприятий, состоящие из сетей напряжением до 1 кВ и выше, и трансформаторных, преобразовательных и распределительных подстанций.

В настоящее время большинство потребителей получает электрическую энергию от энергосистем. В то же время на ряде предприятий продолжается сооружение и собственных ТЭЦ.

Необходимость в производстве электрической энергии на фабрично-заводских электростанциях обуславливается рядом причин:

потребность тепловой энергии для технологических целей и отопления и эффективностью попутного производства при этом электрической энергии;

необходимостью резервного питания для ответственных потребителей (резервный источник питания);

большой удаленностью некоторых предприятий от энергосистем.

По мере развития электропотребления усложняются и системы электроснабжения промышленных предприятий. В них включается сети высоких напряжений, распределительные сети, а в ряде случаев и сети промышленных ТЭЦ. Возникает необходимость внедрять автоматизацию систем электроснабжения промышленных предприятий и производственных процессов, осуществлять в широких масштабах диспетчеризацию процессов производства с применением телесигнализаций и телеуправления и вести активную работу по экономии электрической энергии.

Проектирование систем электроснабжения промышленных предприятий велось в централизованном порядке в ряде проектных организаций. В результате обобщения опыта проектирования возникли типовые решения. В настоящее время созданы методы расчета и проектирования цеховых сетей, выбора мощности трансформаторов, методика определения электрических нагрузок, выбора напряжений, сечений проводов и жил кабелей и т.п.

1 Исходные данные для курсового проекта

Таблица 1- Ведомость потребителей электроэнергии.

| № ЭП п/п | Наименование электроприемника | Кол-во | Рном, кВт | Ки | cosφ | tgφ |

| Зубофрезерный станок | 0,17 | 0,65 | 1,17 | |||

| Кузнечно-штамповочный автомат | 0,17 | 0,65 | 1,17 | |||

| Заточной станок | 0,14 | 0,5 | 1,73 | |||

| Вертикально-сверлильный станок | 0,14 | 0,5 | 1,73 | |||

| Фрезерный станок | 0,14 | 0,5 | 1,73 | |||

| Фрезерный станок | 0,14 | 0,5 | 1,73 | |||

| Пресс фрикционный | 0,17 | 0,65 | 1,17 | |||

| Фрезерный станок | 0,14 | 0,5 | 1,73 | |||

| Вентилятор | 0,7 | 0,8 | 0,75 | |||

| Вентилятор | 0,6 | 0,8 | 0,75 | |||

| Молот ковочный | 0,17 | 0,65 | 1,17 | |||

| Кругошлифовальный станок | 0,17 | 0,65 | 1,17 | |||

| Токарный станок | 0,14 | 0,5 | 1,73 | |||

| Токарный станок | 0,14 | 0,5 | 1,73 | |||

| Наждачный станок | 0,14 | 0,5 | 1,73 | |||

| Шлифовальный станок | 0,14 | 0,5 | 1,73 | |||

| Сверлильный станок | 20,5 | 0,14 | 0,5 | 1,73 | ||

| Сверлильный станок | 0,14 | 0,5 | 1,73 | |||

| Мостовой кран | 37,7 | 0,1 | 0,5 | 1,73 | ||

| Печь индукционная | 0,75 | 0,95 | 0,33 |

2 Характеристика потребителей электроэнергии и определение категории электроснабжения

На участке шлифовального цеха все электроприемники работают на номинальном напряжении 380/220В переменного тока с промышленной частотой. По режимам работы электроприемники делятся на 3 группы: продолжительный, кратковременный и повторно-кратковременный.

Длительный режим – это режим, в котором электромашины могут работать длительное время, при чем, превышение температуры отдельных частей машины не выходят за пределы установленные стандартом. В данном цехе в длительном режиме работают: вентиляторы, печи сопротивления, печь индукционная, молот ковочный.

Длительно, но с переменной нагрузкой и кратковременными отключениями работают: шлифовальный, кругошлифовальный, фрезерные станки.

В данном цехе есть: потребители, работающие в повторно-кратковременном режиме, при котором работы периода чередуются с периодами пауз, а длительность всего цикла не превышает 10 минут, изменение температуры не превышает допустимого значения, а охлаждения не достигает температуры окружающей среды. В этом режиме работают: мостовой кран и большинство станков

Электроснабжение шлифовального участка цеха относится ко второй категории, т.к. в этой категории находится электроприемники, перерыв в электроснабжении которых приводит к массовому не до отпуску продукции, простоя рабочих мест, к нарушению нормальной деятельности предприятия.

Рекомендуется обеспечивать электроснабжением от двух независимых источников. Для них допустимы перерывы в электроснабжении на время включения резервного питания действием дежурного персонала или выездкой оперативной бригады.

Шлифовальный цех (ШЦ) предназначен для высококачественной обработки поверхностей

изделий механическим и химическим способом. Он является составной частью крупного

химического комбината. В шлифовальном цехе размещены: станочное отделение, вспомогательные и бытовые помещения. Станочное отделение относится к пыльному помещению, так как при механической шлифовке постоянно и в больших количествах выделяется пыль, которая удаляется системой вентиляции. Склад химикатов относится к взрывоопасным помещениям, так как там хранятся кислоты и щелочи. Транспортные операции осуществляются с помощью мостовых кранов, грузовых лифтов и наземных электротележек. Электроснабжение цех получает от собственной комплектной трансформаторной подстанции (КТП), подключенной к подстанции глубокого ввода (ПГВ) комбината и расположенной за пределами здания на расстоянии 10 м. По категории надежности ЭСН - это потребитель 3 категории, а вентиляция и ОУ - 2 категории.

3. Выбор питающего тока цеховой сети и системы питания для силовой и осветительной нагрузок цеха

Рекомендуемое напряжение для цеховой сети составляет 380/220 В, однако наличие электроприёмников большой мощности требует сравнение 2 вариантов:

1) Применение единого напряжения 380/220 В для всей сети электроснабжения

2) Применение напряжения 660В, а для отдельных групп приёмника (осветительная нагрузка) КИП и А, средства автоматизации и т.д. 380/220 В

Применение напряжения 660В приводит к:

-Снижение затрат на сооружение низковольтной кабельной линии на 80%

-Повышение пропускной способности электрических сетей в √3 раз и снижению электрических потерь кабельной сети низкого напряжения

-Снижение капитальных затрат относительно общей стоимости эл. установок строящегося предприятия на 0,5-1%

-Снижение величин тока короткого замыкания, а, следовательно, и ослабление требований к защитным аппаратам.

Однако необходимо учитывать, что напряжение 660В невозможно применять для питания след. приёмников:

a) осветительной установки, выполненные люминесцентными светильниками и лампами накаливания

b) установка КИП и А, средства автоматизации, выпрямительные устройства и исполнительные механизмы

Также нужно отметить, что наиболее эффективно применение напряжения 660В на предприятиях, где установлены электрические машины мощностью 220-660кВт

Таким образом для потребителя электрической энергии проектируемого цеха основным напряжением питания является напряжение 220В, а основная и силовая нагрузки будут питаться от общих силовых трансформаторов 10/0,4 кВ

4 Расчет электрических нагрузок цеха

Для расчета электрических нагрузок цеха принимаем метод порядочных диаграмм. По этому методу максимальная активная нагрузка группы электроприемников рассчитывается по формуле:

Рмакс=Кмакс*Ки*Рном=Кмакс*Рсм , (1)

где Кмакс- это коэффициент максимума;

Ки- коэффициент использования;

Рном- номинальная мощность электроприемника, кВ;

Рсм- сменная активная мощность электроприемника.

Групповую номинальную мощность определяют как сумму номинальных мощностей электроприёмников:

∑Рномі=Рном1*n1+Рном2*n2+…+Рномі *nn, (2)

Для группы электроприемников одного режима работы среднюю активную и реактивную мощности нагрузки за наиболее загруженную смену находят по формулам:

Рсм=КиРном*n, (3)

Qсм=Рсм*tgφ, (4)

где tgφ- это значение соответствующее средне взвешенному

коэффициентуcosφ, характерному для электроприемников данного

режима работы.

Коэффициент максимума активной мощности находится в зависимости от величины группового коэффициента использования Ки и эффективного числа электроприемников группы nэ.

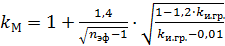

При n эф > 10 и 0,15 < k и.гр < 0,8, то коэффициент максимума:

, ,

| (5) |

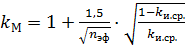

При n эф < 10 коэффициент максимума:

, ,

| (6) |

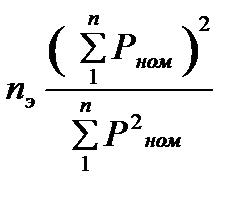

Эффективное число электроприемников – это такое число однородных по режиму работы ЭП одинаковой мощности, которая даёт ту же величину расчетного максимума, что и группа ЭП различных по мощности и режиму работы:

, (7)

, (7)

Для электроприемников с постоянным графиком нагрузки величина Кmax принимает равной 1и максимальная расчетная мощность нагрузки определяется:

Рmax=Рсм=Ки*Рном , (8)

Реактивная максимальная мощность группы ЭП с различными режимами работы:

Qmax=Kmax*Qcм , (9)

В соответствии с практикой проектирования принимают при nэ≤10:

Qmax=1,1*Qсм , (10)

а при nэ›10:

Qmax=∑Qсм, (11)

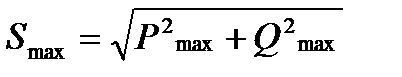

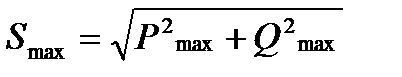

После определения максимальной реактивной и активной мощности находим полную мощность:

, (12)

, (12)

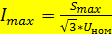

Расчетный ток для группы электроприемников находится по формуле:

, (13)

, (13)

1.1. Расчет электрических нагрузок первой группы

Таблица 2 – Ведомость электроприемников первой группы

| № п/п | Наименование электроприемников | Кол- во | Pном, кВт | Ки | cosφ | tgφ |

| Зубофрезерный станок | 0,17 | 0,65 | 1,17 | |||

| Кузнечно-штамповочный автомат | 0,17 | 0,65 | 1,17 | |||

| Вертикально-сверлильный станок | 0,14 | 0,5 | 1,73 | |||

| Молот ковочный | 0,17 | 0,65 | 1,17 | |||

| Токарный станок | 0,14 | 0,5 | 1,73 | |||

| Наждачный станок | 0,14 | 0,5 | 1,73 | |||

| Сверлильный станок | 20,5 | 0,14 | 0,5 | 1,73 |

Определяем среднесменную активную мощность

Рсм1=2*25*0,17=8,5 кВт

Рсм2=4*22*0,17=14,96 кВт

Рсм4=3*20*0,14=8,4 кВт

Рсм11=2*46*0,17=15,64 кВт

Рсм14=6*26*0,14=21,84 кВт

Рсм16=3*22*0,14=9,24 кВт

Рсм18=2*20,5*0,14=5,74 кВт

Определяем среднесменную реактивную мощность

Qсм1=8,5*1,17=9,9 кВар

Qсм2=14,96*1,17=17,5 кВар

Qсм4=8,4*1,73=14,53 кВар

Qсм11=15,64*1,17=18,3 кВар Qсм14=21,84*1,73=37,78 кВар

Qсм16=9,24*1,73=15,98 кВар

Qсм18=5,74*1,73=9,93 кВар

Определяем суммарную среднесменную активную мощность

∑Рсм=8,5+14,96+8,4+15,64+21,84+9,24+5,74=84,32 кВт

Определяем суммарную среднесменную реактивную мощность

∑Qсм=9,5+17,5+14,53+18,3+37,78+15,98+9,93=123,52 кВар

Определяем суммарную среднесменную номинальную мощность:

По формуле (2) находим ∑Рном

∑Рном=2*25+4*22+3*20+2*46+6*26+3*22+2*20,5=50+88+60+92+156+66+41=553 кВт

Определяем показатель силовой сборки

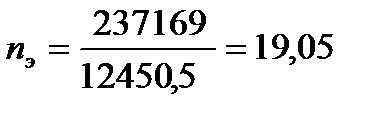

Определяем эффективное число электроприемников

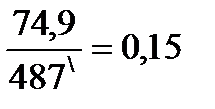

Определяем коэффициент использования

Ки=

Определяем коэффициент максимума

Находим максимальную активную мощность

Pmax=1,65*74,9=123,58 кВт

Определяем максимальную реактивную мощность

Qmax=54,53=кВар

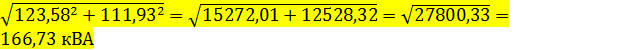

Рассчитываем максимальную полную мощность

=

=  , (16)

, (16)

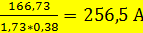

Определяем расчетный максимальный ток

=

=

Остальные группы рассчитываем аналогично. Данные расчетов заносим в таблицу 3

Рассчитываем нагрузки по цеху.

Определяем среднюю активную мощность цеха за наиболее загруженную смену:

Рсм цеха=518,95 кВт

Определяем среднюю реактивную мощность цеха за наиболее загруженную смену:

Qсм. цеха= 628,41 кВар

Рном. цеха=  Рном. =2654,34 кВт

Рном. =2654,34 кВт

Определяем коэффициент использования по цеху

Ки=  Рсм. /

Рсм. /  Рном. =

Рном. =  =0,19

=0,19

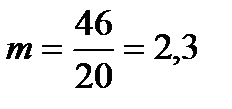

Показатель силовой сборки:

m=

=1,22

=1,22

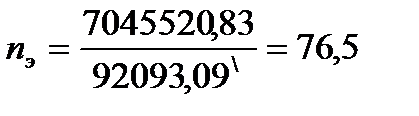

Находим эффективное число электроприемников:

Определяем коэффициент максимума:

=1,27кBA

=1,27кBA

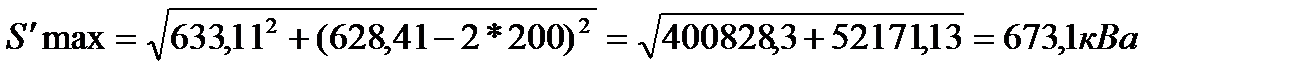

Находим максимальную активную мощность:

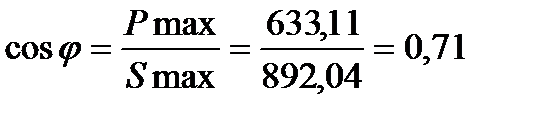

Pmax=1,22*518,95=633,11 кВт

Определяем максимальную реактивную мощность:

Qmax=628,41=кВар

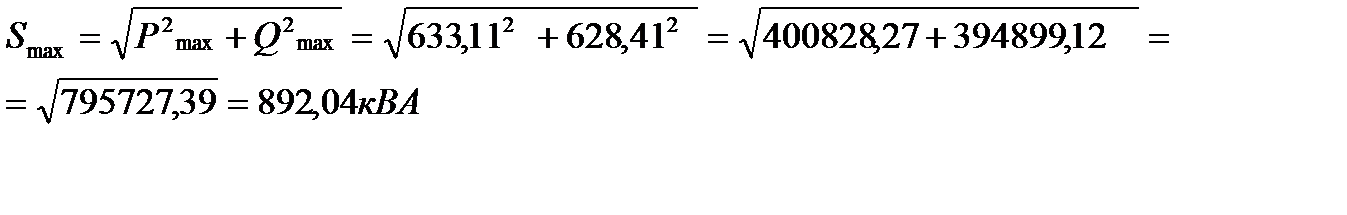

Рассчитываем максимальную полную мощность:

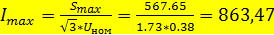

Определяем расчетный максимальный ток:

А

А

Данные расчетов заносим в таблицу 3

Таблица 3 – Расчет электрических нагрузок по цех

| № п/п | Наименование групп электроприемников | Кол-во | Установленная мощность при ПВ=100% |

Ки Ки

|

cos  /

tg /

tg

| Средняя нагрузка за макс. нагр-ю смену | nэ | Кмакс | Максимальная расчетная мощность | Iмакс, А. | |||||

| Рном, кВт |  Рном,

кВт Рном,

кВт

| ||||||||||||||

| Рмакс, кВт | Qмакс, кВар | Sмакс, кВА | |||||||||||||

| Рсм, кВт | Qсм, кВар | ||||||||||||||

| 1 группа | |||||||||||||||

| Зубофрезерный станок | 0,17 | 0,65/1,17 | 8,5 | 9,9 | |||||||||||

| Кузнечно-штамповочный автомат | 0,17 | 0,65/1,17 | 14,96 | 17,5 | |||||||||||

| Вертикально- сверлильный станок | 0,17 | 0,65/1,17 | 8,4 | 14,53 | |||||||||||

| Молот ковочный | 0,14 | 0,5/1,17 | 15,64 | 18,3 | |||||||||||

| Токарный станок | 0,14 | 0,5/1,17 | 21,84 | 37,78 | |||||||||||

| Наждачный станок | 0,14 | 0,5/1,17 | 9,24 | 15,98 | |||||||||||

| Сверлильный станок | 20,5 | 0,14 | 0,5/1,17 | 5,74 | 9,93 | ||||||||||

| Итого по 1 группе | 0,15 | 86,12 | 127,02 | 19,05 | 2,3 | 123,58 | 111,93 | 166,73 | 256,5 | ||||||

| 2 группа | |||||||||||||||

| Зубофрезерный станок | 0,17 | 0,65/1,17 | 4,25 | 4,97 | |||||||||||

| Вертикально-сверлильный станок | 0,14 | 0,5/1,73 | 2,8 | 4,84 | |||||||||||

| Фрезерный станок | 0,14 | 0,5/1,73 | 24,5 | 42,38 | |||||||||||

| Фрезерный станок | 0,14 | 0,5/1,73 | 9,24 | 15,98 | |||||||||||

| Пресс фрикционный | 0,17 | 0,65/1,73 | 22,95 | 39,7 | |||||||||||

| Вентилятор | 0,6 | 0,8/0,76 | 17,4 | 13,05 | |||||||||||

| Продолжение таблицы 3 | |||||||||||||||

| Молот ковочный | 0,17 | 0,65/1,17 | 23,46 | 40,58 | |||||||||||

| Сверлильный станок | 20,5 | 0,14 | 0,5/1,73 | 5,74 | 9,93 | ||||||||||

| Итого по 2 группе | 0,17 | 110,34 | 171,43 | 16,88 | 1,77 | 195,3 | 171,43 | 259,86 | 399,87 | ||||||

| 3 группа | |||||||||||||||

| Кузнечно-штамповочный автомат | 0,17 | 0,65/1,17 | 7,48 | 8,75 | |||||||||||

| Вертикально-сверлильный станок | 0,14 | 0,5/1,73 | 11,2 | 19,37 | |||||||||||

| Фрезерный станок | 0,14 | 0,5/1,73 | 19,6 | 33,9 | |||||||||||

| Фрезерный станок | 0,14 | 0,5/1,73 | 13,86 | 23,97 | |||||||||||

| Вентилятор | 0,6 | 0,8/0,75 | 17,4 | 13,05 | |||||||||||

| Кругошлифовальный станок | 0,17 | 0,65/1,17 | 11,56 | 13,52 | |||||||||||

| Токарный станок | 0,14 | 0,5/1,73 | 8,96 | 15,5 | |||||||||||

| Наждачный станок | 0,14 | 0,5/1,73 | 9,24 | 15,98 | |||||||||||

| Сверлильный станок | 20,5 | 20,5 | 0,14 | 0,5/1,73 | 2,87 | 4,96 | |||||||||

| Итого по 3 группе | 610,5 | 0,16 | 102,17 | 20,92 | 1,65 | 168,58 | 224,98 | 346,12 | |||||||

| Группа 4 | |||||||||||||||

| Заточной станок | 0,14 | 0,5/1,73 | 8,4 | 14,53 | |||||||||||

| Пресс фрикционный | 0,17 | 0,65/1,17 | 15,3 | 17,9 | |||||||||||

| Фрезерный станок | 0,14 | 0,5/1,73 | 12,11 | ||||||||||||

| Вентилятор | 0,6 | 0,8/0,75 | 13,2 | 9,9 | |||||||||||

| Кругошлифовальный станок | 0,17 | 0,65/1,73 | 17,34 | 20,28 | |||||||||||

| Наждачный станок | 0,14 | 0,5/1,73 | 9,24 | 15,98 | |||||||||||

| Шлифовальный станок | 0,14 | 0,5/1,73 | 12,6 | 21,79 | |||||||||||

| Сверлильный станок | 20,5 | 0,14 | 0,5/1,73 | 5,74 | 9,93 | ||||||||||

| Сверлильный станок | 0,14 | 0,5/1,73 | 23,52 | 40,68 | |||||||||||

| Итого по 4 группе | 0,16 | 112,34 | 163,1 | 23,64 | 1,65 | 185,36 | 163,1 | 246,9 | 379,84 | ||||||

| Группа 5 | |||||||||||||||

| Продолжение таблицы 3 | |||||||||||||||

| Печь индукционная | 0,75 | 0,95/0,33 | 29,7 | 39,6 | 15,96 | 194,4 | |||||||||

| Итого по 5 группе | 29,7 | 39,6 | 15,96 | 194,4 | |||||||||||

| Группа 6 | |||||||||||||||

| Мостовой кран | 37,7 | 37,7 | 0,1 | 0,5/1,73 | 2,38 | 4,1 | 23,84 | 41,24 | 47,63 | 73,28 | |||||

| Итого по 6 группе | 37,7 | 2,38 | 4,1 | 23,84 | 41,24 | 47,63 | 73,28 | ||||||||

| Итого по цеху | 2654,34 | 0,19 | 518,95 | 628,41 | 76,5 | 1,22 | 633,11 | 628,41 | 892,04 | 1372,36 |

5 Компенсация реактивной мощности

Компенсация реактивной мощности или повышение коэффициента электроустановок промышленных предприятий имеет большое народнохозяйственное значение и является частью общей проблемы повышения коэффициента полезного действия работы систем электроснабжения, и улучшения качества отпускаемой потребителю электроэнергии.

Для компенсации реактивной мощности потребляемой электроустановками промышленных предприятий могут быть применены синхронные компенсаторы и статические конденсаторы.

Статические конденсаторы изготавливают из определенного числа секций, которые в зависимости от рабочего напряжения и расчетной величины реактивной мощности соединяют между собой параллельно, последовательно или параллельно-последовательно. Компенсация реактивной мощности электроустановок осуществляют с помощью статических конденсаторов, включаемых обычно параллельно электроприемникам. При этом возможны следующие виды компенсации:

а) Индивидуальная – с размещением конденсаторов непосредственно у токоприёмников. В этом случае от реактивных токов разгружается вся сеть системы электроснабжения. Недостатком является неполное использование большой установленной мощности конденсаторов, размещённых у токоприёмников.

б) Групповая – с размещением конденсаторов у силовых шкафов и шинопроводов в цехах. В этом случае Распределительная сеть до токоприёмников не разгружается от реактивных токов.

в) Централизованная - с подключением батареи на шины 0,38 и 6-10кВ подстанции.

В данном цехе применяем централизированный вид компенсаций реактивной мощности с подключением конденсаторных батарей на шины 0,4 кВ

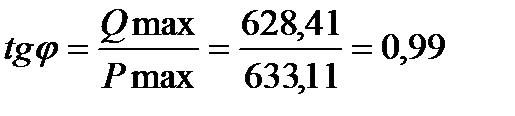

Определяем коэффициент мощности до компенсации:

, (14)

, (14)

Определяем tgφ до компенсации:

, (15)

, (15)

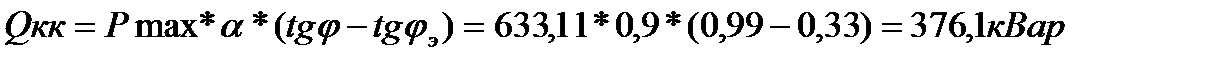

Определяем мощность компенсирующего устройства:

, (16)

, (16)

где Рмакс – максимальная активная мощность по цеху;

tgφэк = 0,33 – коэффициент мощности, заданный системой (см. задание на курсовой проект - cosφэк = 0,92), о.е.

Принимаются две конденсаторные установки АУКРМ-0,4-200-25-УХЛ4, технические данные которых приведены в таблице 8.1, подключаемые к двум секциям шин 0,4 кВ КТП цеха и размещаемые рядом.

Таблица 5 – Технические данные АУКРМ-0,4-200-25 УХЛ4

| Наименование показателя | Значение |

| Наименование установки | АУКРМ 0,4-200-25-УХЛ4 |

| Номинальное напряжение, В | |

| Номинальная мощность, кВар | |

| Количество ступеней регулирования | |

| Мощность ступеней, кВар | |

| Исполнение | напольное |

| Степень защиты | IP31 |

| Шкаф | ШРС (1800*800*600) |

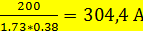

Определим ток конденсаторных батарей

Imax=  =

=

Подключаем выбранную конденсаторную установку к автоматическому выключателю типа NZMN3-А320 с Iном =320А, Iрасц=320А, установленному в КТП кабелем ВВГ 3×150 с Iдоп =305А

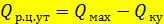

В результате использования конденсаторных батарей при их загрузке на номинальную мощность расчётная реактивная мощность цеха уменьшается и будет равна:

= 628,41 – 2*200=228,41 кВар, (17)

= 628,41 – 2*200=228,41 кВар, (17)

Расчётная активная мощность также изменится в результате появления потерь в конденсаторных установках, но не значительно. Ввиду небольшого значения этих потерь, а также их изменения при регулировании мощности конденсаторных установок, их учет не будет произведен.

Расчётная полная мощность цеха при применении компенсации реактивной мощности:

, ,

| (18) |

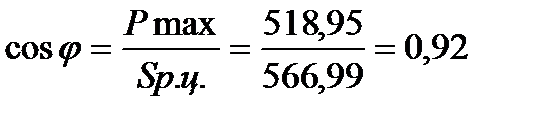

Определяем коэффициент мощности после компенсации:

, (19)

, (19)

6 Выбор числа и мощности трансформаторов, типа и числа подстанций

При выборе числа трансформаторов надо иметь в виду, что двухтрансформаторные подстанции обычно экономически целесообразнее, чем подстанции с большим числом трансформаторов.

Правильный выбор числа и мощности трансформаторов на подстанции промышленного предприятия является одним из основных вопросов рационального построения единой энергетической системы. В нормальных условиях силовые трансформаторы должны обеспечивать питание всех электроприемников предприятия, как правило, трансформаторов на подстанциях должно быть не более двух. Наиболее экономичны однотрансформаторные подстан