Содержание

Техническое задание 3

Расчет редуктора....... 4

1. Выбор электродвигателя и кинематический расчет.... 4

2. Выбор марки материала и назначение химико – термической обработки зубьев; определение допускаемых напряжений..... 5

3. Вычисление параметров передачи, назначение степени точности и определение сил, действующих в зацеплении... 6

4. Проверочный расчет........ 9

5. Ориентировочный расчет валов...... 10

6. Компоновка редуктора........12

7. Проверка прочности валов...... 15

8. Подбор шпонок и проверочный расчет шпоночных соединений 19

9. Подбор подшипников.......... 21

10. Посадки деталей и сборочных единиц редуктора.. 23

11. Смазка зубчатых колес и подшипников..... 24

12. Список используемой литературы.......... 25

Графическая часть

1. Сборочный чертеж.

2. Чертеж зубчатого колеса.

3. Чертеж вала.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Рассчитать и спроектировать одноступенчатый конический редуктор общего назначения с прямозубыми колесами.

Исходные данные:

Тип редуктора - конический с прямозубыми колесами;

Мощность на ведомом валу цепной передачи - Р3 = 4,5кВт;

Частота вращения ведомого вала - n3 = 80мин –1;

Режим нагрузки – постоянный;

Редуктор предназначен для длительной эксплуатации и мелкосерийного производства с нереверсивной передачей.

Схема редуктора:

Р3 n3

х

| М |

х

РАСЧЕТ РЕДУКТОРА

Выбор электродвигателя и кинематический расчет.

1.1 К.П.Д редуктора.

Общий К.П.Д привода равен

η0 = η1 η2 = 0,97·0,95 = 0,92

где η1 = 0,97 - К.П.Д конической зубчатой передачи (с учетом потерь в подшипниках);

η2 = 0,95 - К.П.Д цепной передачи.

Табл.1.1,с.6, [2]

1.2 Потребляемая мощность электродвигателя

Рэ.тр. = Р3/ η0 = 4,5/0,92 = 4,89кВт

Выбираем электродвигатель 4А132М8 мощностью Рэ = 5,0кВт с синхронной частотой вращения nдв = 750мин -1

Табл. 19.27, с.384, [2]

1.3 Передаточные числа кинематических пар привода.

Общее передаточное число привода

u0 = nэ/n3 = 750/80 = 9,375

Примем для конической передачи uк = 2,5, тогда

uц = u0/uк = 9,375/2,5 = 3,75

1.4 Вращающие моменты на валах привода

На быстроходном валу редуктора

М1 = Мэ· ηм = (9,55·Рэ· ηм)/nэ = (9550·5,0·0,98)/750 = 63Н·м

где ηм= 0,98 – К.П.Д соединительной муфты

Табл.1.1,с.6, [2]

На тихоходном валу редуктора

М2 = М1 · uк· η1 = 63·2,5·0,97 = 153Н·м

На выходном валу привода

М3 = М2 · uц· η2 = 153·3,75·0,95 = 545Н·м

Выбор марки материала и назначение химико – термической обработки зубьев; определение допускаемых напряжений.

2.1Учитывая условия работы привода выбираем для изготовления зубчатых колес сталь 45; термообработка для колеса – нормализация: НВ180…220; σ0НР = 420МПа; NН0 = 107; σ0FР = 155МПа; NF0 = 4·106; для шестерни - улучшение: НВ240…280; σ0НР = 600МПа; NН0 = 1,5·107; σ0FР = 195МПа; NF0 = 4·106.

Табл.П21, с.368;П28, с.371,[2]

Назначаем ресурс передачи

tч ³ 104ч

Число циклов перемены напряжений

NНЕ = NFE = 60tчn3 = 60·104·80 = 48·106

Так как NНЕ > NН0 и NFE > NF0, то значения коэффициентов долговечности KHL = 1; KFL = 1.

c.97,[1]

2.2 Допускаемые напряжения на изгибную и контактную выносливость определяем по формулам:

для колеса:

σ²НР = σ0НР KHL = 420·1 = 420МПа; σ²FР = σ0FР KFL = 155·1 = 155МПа

для шестерни:

σ¢НР = σ0НР KHL = 600·1 = 600МПа; σ¢FР = σ0FР KFL = 195·1 = 195МПа.

Вычиcление параметров передачи, назначение степени точности и определение сил, действующих в зацеплении.

3.1 Внешний делительный диаметр шестерни

принимаем dе1 = 155мм

где КНβ = 1,14 – коэффициент распределения нагрузки по ширине венца

Табл. П29. С.373,[1]

kbe = b/Re = 0,25…0,3, принимаем kbe = 0,285

(c.120,[1])

3.2 Число зубьев и внешний окружной модуль

принимаем число зубьев шестерни

z1 = 22,

тогда число зубьев колеса

z2 = u·z1 = 2,5·22 = 55,

cледовательно

mte = de1/z1 = 155/22 = 7,04

принимаем стандартное значение mte = 7

3.3 Углы делительных конусов шестерни и колеса

δ2 = arg tg uк = arg tg 2,5 = 68˚12΄

δ1 = 90˚ - 68˚12΄ = 21˚48΄

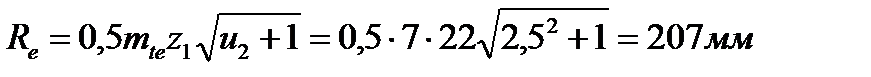

3.4 Внешнее конусное расстояние

3.5 Ширина венца зуба и среднее конусное расстояние

b = kbe· Re = 0,285·207 = 59мм

Rm = Re – b/2 = 207 – 59/2 = 177,5мм

Уточняем значение коэффициента kbe:

kbe = b/Re = 59/207 = 0,285,

что соответствует принятому ранее.

3.6 Нормальный модуль на середине ширины венца

mtm = mte – (b/z1)sin δ1 = 7 – (59/22)sin 21˚30΄= 7 – 2,68·0,3665 = 6,02мм

3.7 Диаметры шестерни и колеса.

шестерни:

внешний делительный диаметр

de1 = mtez1 = 7 ·22 = 154мм

средний делительный диаметр

dm1 = mtmz1 = 6,02·22 = 132,44мм

диаметры вершин и впадин зубьев

dae1= de1 + 2mtecos δ1 = 154 + 2·7·0,93 = 167,02мм

dfe1= de1 - 2,4mtecos δ1 = 154 – 2,4·7·0,93 = 138,38мм

колеса:

внешний делительный диаметр

de2 = mtez2 = 7 ·55 = 385мм

средний делительный диаметр

dm2 = mtmz2 = 6,02·55 = 331,1мм

диаметры вершин и впадин зубьев

dae2= de2 + 2mtecos δ2 = 385 + 2·7·0,3665 = 390,13мм

dfe2= de2 - 2,4mtecos δ2 = 385 – 2,4·7·0,3665 = 378,84мм

3.8 Скорость точки на окружности делительного диаметра шестерни

um = πdm1n1/60 = 3,14·132,44·10 –3· 720/60 = 4,99м/с

По табл.2, с. 96,[1] принимаем 7-ю степень точности передачи.

3.9 Силы, действующие в зацеплении

Окружная сила на окружности среднего делительного диаметра:

Ft = 2М1/dm1 = 2·63/(132,44·10 –3) = 950Н

Осевая сила для шестерни и радиальная для колеса:

Fa1 = Fr2 = Ft tgα sinδ1 = 950·0,364·0,3665 = 127H

Радиальная сила для шестерни и осевая для колеса

Fr1 = Fa2 = Ft tgα cosδ1 = 950·0,364·0,93 = 322H

3.10 Расчет цепной передачи.

Шаг цепи

где коэффициент нагрузки (Табл.П20,с.367,[1]

К = К1К2К3К4К5 = 1,0·1,5·1,45·1,0·1,25 = 2,72

К1 = 1,0 – динамический коэффициент;

К2 = 1,5 – коэффициент смазки (при периодичекой смазке);

К3 = 1,45 – коэффициент продолжительности работы (при трехсменной работе);

К4 = 1,0 – коэффициент длины цепи;

К5 = 1,25 – коэффициент регулирования цепи (при нерегулируемой передаче);

z1 =27 число зубьев меньшей звездочки (Табл. П18,с.367, [1])

[p] =34,3МПа – допускаемое давление (Табл.П19,с.367,[1];

i = 1 – число рядов роликовой цепи

Окружная скорость

uц = tzn/60 = 0,033·27·80/60 = 1,19м/с

Сила, действующая на валы и опоры

Fц » 1,15Ftц = 1,15Р3/ uц = 1,15·4,5·103/1,19 = 4350Н

Проверочный расчет

4.1 На контактную выносливость зубьев

Контактные напряжения:

,

,

где ZH = 1,76 – коэффициент, учитывающий форму сопряженных поверхностей зубьев; с.120,[1]

ZM = 274·10 3Па1/2 - коэффициент, учитывающий механические свойства материалов сопряженных колес; Табл.П22,368,[1]

где коэффициент торцового перекрытия

εа » 1,88 – 3,2(1 – 1/z v 1 + 1/z v 2) = 1,88 – 3,2(1 – 1/23,7 + 1/153) = 1,72

приведенное число зубьев

z v 1 = z1/cosδ1 = 22/0,93 = 23,7; z v 2 = z2/cosδ2 = 55/0,3665 = 153

КН = КН βКН v = 1,14·1,2 = 1,37 – коэффициент нагрузки

КН v = 1,2 – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении Табл. 29, с. 373,[1]

4.2 На выносливость зубьев при изгибе

Напряжения изгиба:

,

,

где Y΄F - 4,0013 – коэффициент формы зуба шестерни

Y΄΄F - 3,78 – коэффициент формы зуба колеса Табл. 27, с.370,[1]

Сравниваем прочность зуба шестерни и колеса

σ΄FР/ Y΄F = 195/4,0013 = 48,73МПа

σ΄΄FР/ Y΄΄F = 155/3,78 = 41МПа, т. к. прочность зуба колеса меньше, то проверку выносливости зубьев выполняем по зубьям колеса

КF = КF βКF v = 1,29·1,4 = 1,806 – коэффициент нагрузки

КF β = 1,29 – коэффициент распределения нагрузки

Табл. 29, с.373,[1]

КF v = 2КН v – 1 = 2·1,2 – 1 = 1,4 - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении