Практическое занятие №15

Установка заготовок

Цель занятия:

Изучить способы установок заготовок.

Краткие теоретические сведения

Механическая обработка, в результате которой достигаются заданные форма поверхностей, их взаимное расположение и размеры, осуществляется в процессе относительного движения заготовки и режущего инструмента. Для обеспечения требуемой точности обработки заготовке должно быть придано вполне определенное положение относительно режущего инструмента. При этом она должна быть надежно закреплена во избежание смещения под действием сил, возникающих при резании. Детали и механизмы приспособления, обеспечивающие правильное и однообразное положение заготовки относительно инструмента, называются установочными элементами (опорами). Длительное сохранение точности размеров этих элементов и их взаимного расположения необходимо учитывать при конструировании и изготовлении приспособлений.

К установочным элементам предъявляются следующие требования:

• число и расположение установочных элементов должно обеспечивать необходимую ориентацию заготовки согласно принятой в технологическом процессе схеме базирования, а также достаточную ее устойчивость;

• при использовании черновых баз с шероховатостью до 3-го класса установочные элементы целесообразно выполнять с ограниченной опорной поверхностью в целях уменьшения влияния погрешностей этих баз на устойчивость заготовки;

• установочные элементы по возможности не должны повреждать технологические базы заготовки, что особенно важно при ее установке на точные базы, не подвергаемые дальнейшей обработке;

• установочные элементы должны быть жестко зафиксированы. Для повышения жесткости крепления целесообразно улучшать качество сопряжения установочных элементов с корпусом приспособления, применяя шлифование, а в отдельных случаях шабрение или притирку поверхностей стыка;

• для повышения износостойкости опоры выполняют из сталей 45 или 20 (20Х) и подвергают термической обработке для получения твердости HRC 58...62. Несущие поверхности опор целесообразно шлифовать, доводя шероховатость их поверхности до 8-го класса;

• в целях упрощения и ускорения ремонта приспособления его установочные элементы должны быть легкосменными.

Соблюдение этих требований предохраняет приспособление от брака при обработке и сокращает время и средства, затрачиваемые на его ремонт.

Заготовки типа тела вращения наружными поверхностями устанавливают в призмы — установочные элементы с рабочей поверхностью в виде паза, образованного двумя плоскостями, наклоненными друг к другу. Конструкции и  размеры призм для установки коротких заготовок стандартизированы.

размеры призм для установки коротких заготовок стандартизированы.

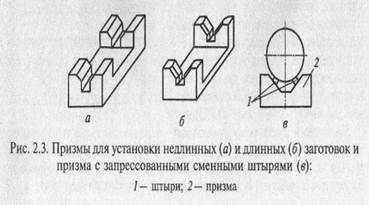

Наиболее распространенные конструкции призм приведены на рис. 2.3. Недлинные заготовки диаметром 5... 150 мм устанавливают на призмы, показанные на рис. 2.3, а. Для базирования длинных заготовок с необработанной базой используют относительно узкую призму (рис. 2.3, б). Призма с запрессованными сменными штырями, позволяющими снизить износ корпуса приспособления, представлена на рис. 2.3, в.

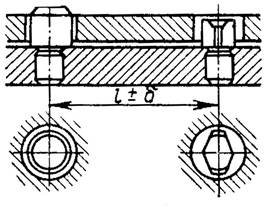

Базирование заготовки по двум цилиндрическим отверстиям — на установочные пальцы и плоскость — обеспечивают необходимую точность установки. Увеличение числа пальцев не дает повышения точности обработки.

Базирование заготовки по двум цилиндрическим отверстиям — на установочные пальцы и плоскость — обеспечивают необходимую точность установки. Увеличение числа пальцев не дает повышения точности обработки.

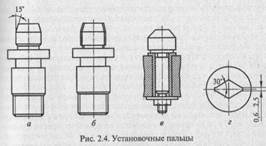

На рис. 2.4 приведены конструкции установочных пальцев: постоянного цилиндрического пальца, устанавливаемого в корпусе приспособления с диаметром базового отверстия 1,6... 20 мм (рис. 2.4, а); срезанного пальца с теми же размерами (рис. 2.4, б); сменного пальца, расположенного во втулке (рис. 2.4, в); срезанного пальца, который используется при базировании заготовки на плоскость и два пальца (цилиндрический и срезанный), что снижает требования к точности расстояния между базовыми отверстиями (рис. 2.4, г, вид сверху).

На рис. 2.4 приведены конструкции установочных пальцев: постоянного цилиндрического пальца, устанавливаемого в корпусе приспособления с диаметром базового отверстия 1,6... 20 мм (рис. 2.4, а); срезанного пальца с теми же размерами (рис. 2.4, б); сменного пальца, расположенного во втулке (рис. 2.4, в); срезанного пальца, который используется при базировании заготовки на плоскость и два пальца (цилиндрический и срезанный), что снижает требования к точности расстояния между базовыми отверстиями (рис. 2.4, г, вид сверху).

Заготовки с центровыми отверстиями базируют в центрах.

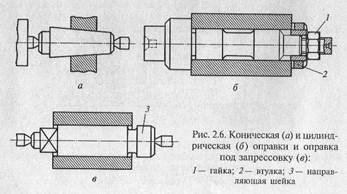

Для базирования заготовок деталей типа тела вращения применяют патроны и оправки. Для деталей, имеющих внутреннюю цилиндрическую поверхность, в качестве установочных элементов используют оправки. Конструктивно оправки подразделяют на жесткие и разжимные. Жесткие оправки могут быть коническими и цилиндрическими для посадки заготовок с гарантированным натягом или зазором. На станке оправки устанавливают в центрах с помощью конусного хвостовика или фланца. Центровые оправки имеют центровые гнезда. Для того чтобы сообщить оправке вращательное движение, на левом ее конце выполняют квадрат или лыски; с этой же целью устанавливают поводки. Конические оправки обеспечивают высокую точность центрирования. Конусность рабочей части оправки принимается равной (1:1500)... (1:2000). Заготовка на оправку насаживается легкими ударами. Благодаря расклинивающему действию оправки достигается совмещение её оси и оси базового отверстия (рис.2.6а).

Заготовка удерживается от поворота за счет достигнутого натяга, и зажима ее не требуется. К недостаткам конических оправок относятся: отсутствие точного ориентирования заготовок по длине при обработке партии из-за изменений в пределах допуска диаметра базового отверстия, а следовательно, невозможность обработки торцов и уступов на предварительно настроенных станках; невозможность установки длинных заготовок, так как они будут удерживаться только одним концом.

Заготовка удерживается от поворота за счет достигнутого натяга, и зажима ее не требуется. К недостаткам конических оправок относятся: отсутствие точного ориентирования заготовок по длине при обработке партии из-за изменений в пределах допуска диаметра базового отверстия, а следовательно, невозможность обработки торцов и уступов на предварительно настроенных станках; невозможность установки длинных заготовок, так как они будут удерживаться только одним концом.

На рис. 2.6, б показана цилиндрическая оправка с гарантированным зазором и натягом с помощью гайки 1 через втулку 2. Проворот заготовки на оправке ограничено затягиванием гайки. На рис. 2.6, в показана оправка под запрессовку, которая, как и конические оправки, обеспечивает высокую точность центрирования. Применяя при запрессовке упорные кольца, можно точно ориентировать заготовку по длине оправки. Использование таких оправок позволяет одновременно подрезать оба торца заготовки. Недостаток оправок — необходимость установки дополнительного оборудования (прессов для запрессовки и распрессовки оправок).

В качестве баз при установке заготовок в приспособлениях используют цилиндрические, плоские и конические, реже сферические и другие сложные поверхности. Любая заготовка имеет погрешности формы, размеров, расположения и шероховатости поверхностей. У заготовок, предварительно обработанных на металлорежущих станках, эти погрешности меньше, чем у заготовок, изготовленных литьем, штамповкой, свободной ковкой и т.д. Указанные погрешности оказывают большое влияние на погрешности установки, что необходимо учитывать при выборе схемы установки и конструировании установочных поверхностей приспособлений.

Задания

1. Оформите конспект, отразив ответы на следующие вопросы:

· Что называется установочными элементами?

· Какие установочные элементы целесообразно применять для черновых баз с шероховатостью до 3-го класса?

· Из каких сталей изготавливают опоры, для чего подвергают термообработке? Почему?

· Почему опоры должны быть легкосъемными?

· Дать определение, что такое призмы? Для чего они применяются? Зарисовать рисунок 2.3, а, б, в и написать где какая призма и для чего применяется.

· Написать про базирование заготовки по двум цилиндрическим отверстиям, какие пальцы используются. Как влияет увеличение числа пальцев на повышение точности обработки?

· Какие оправки используют для деталей, имеющих внутреннюю цилиндрическую поверхность? Их особенности, как заготовки насаживаются на оправки различного вида. С помощью чего сообщают оправке вращательное движение? Чем ограничивается проворот заготовки на разного вида оправках?

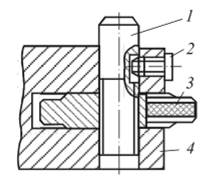

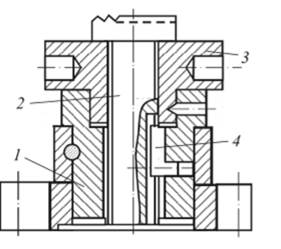

2. Выполнить эскиз опоры из таблицы 1, согласно своему варианту и определить детали, входящие в спецификацию.

3. Опишите работу подводимых опор. Что предусмотрено для предотвращения поворота опор?

Таблица 1 Одиночные дополнительные опоры, подводимые вручную

| 1 вариант | 2 вариант |

Опора с подводом поворота рукоятки

Опора с подводом поворота рукоятки

|  Опора с удерживающей шпонкой Опора с удерживающей шпонкой

|

| Составляющие детали опор: опора 1, винт 2, гайка 3., 4 корпус | Составляющие детали опор: опора 2, гайка 3, шпонка 4, корпусе 1. |