Простота принципиальных схем скважинных плунжерных и поршневых насосов с передачей энергии к поршню гидродвигателя посредством так называемой «гидравлической штанги» давно привлекает внимание конструкторов и изобретателей. Понятие «гидроштанга» подразумевает по аналогии со штанговой колонной СШНУ циклическую передачу энергии сжатием жидкости в колонне НКТ и в кольцевом пространстве. Столб жидкости выполняет роль штанговой колонны, но не стальной, а гидравлической. Некоторые схемы гидроштановых насосов приведены на рис. 3.16.

В 1946 г. был разработан отечественный гидроштанговый насос, в результате испытаний которого в скважине объединения «Укрнефть» была подтверждена принципиальная работоспособность схемы насоса.

Затем Федотовым К. В., Пелевиным Л. А., Ростэ 3. А. и другими были начаты работы над схемой и конструкцией установки гидроштангового насоса типа БГН-Ф [5].

Испытания этого насоса проводились на нефтепромыслах НПУ «Туймазанефть». Первые испытания ограничивались проверкой работоспособности скважинного насосного агрегата от передвижного силового насосного агрегата. Управление потоком рабочей жидкости производилось ручным подключением и отключением давления к гидроприводу. Скважинный насосный агрегат был спущен в скважину на глубину 500 м на насосно-компрессорных трубах диаметром 62 мм и установлен на пакер ПГН-6. К насосу был прикреплен хвостовик длиной 100 м из тех же насосно-компрессорных труб, но, как показали исследования, такая подвеска (1000 кг) расслабляла затяжку переводников цилиндрических втулок на кожухе насоса и втулки цилиндра смещались. Нарушилось движение плунжеров в цилиндровых втулках.

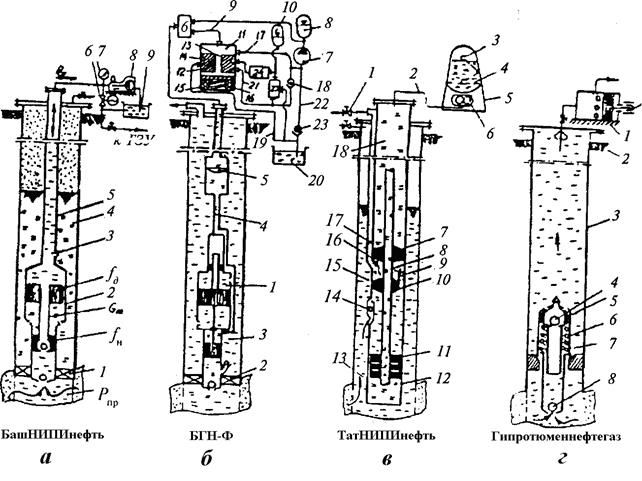

Рис. 3.16. Схемы установок гидроштанговых насосов для добычи нефти:

а — БашНИПИнефть: 1 — пакер, 2 — скважинный насос, 3 — сливной клапан, 4 — скважина, 5 — насосно-компрессорные трубы, 6 — управляемый клапан, 7 — электроконтактный манометр, 8 — силовой насос, 9 — мерник;

в — ТатНИПИнефть: 1 — промысловый трубопровод, 2 — силовой трубопровод, 3 — регулятор уровня, 4 — емкость с рабочей жидкостью, 5 — реверсивный гидропривод; 6 — силовой реверсивный насос, 7 — уплотнитель, 8 — колонна полых штанг, 9 — нагнетательный клапан, 10— уплотнение, 11 — поршень насоса, 12 — цилиндр, 13 — подпоршневая полость, 14 — всасывающий клапан, 15 — насосно-компрессорные трубы, 16 — нагнетательная полость, 17 — канал, 18 — полость колонный труб;

г — Гипротюменнефтегаз: 1 — силовой насос, 2 — шлипсовой захват, 3 — колонна труб, 4 — нагнетательный клапан, 5 — плунжер, 6 — возвратная пружина, 7— цилиндр, 8— всасывающий клапан.

При непосредственной посадке глубинного насоса на пакер без хвостовика смещение втулок не наблюдалось. С подключением и отключением давления к гидроштанге скважинный насос вступал в работу. После такой проверки работы глубинного насоса от передвижного в силового насосного агрегата в механических мастерских была изготовлена упрощенная система управления так называемая гидроэлектрическая система. В качестве силового насоса был применен насос НС-1-150 [5].

Вся установка — скважинный насос, гидроэлектрическая система управления (золотники), расположенная вблизи силового насоса, и силовой насос — была испытана с целью выяснения ее работоспособности.

Затем, после изготовления гидравлической системы управления в заводских условиях, испытания насосной установки продолжались на скважине 706 НПУ «Туймазанефть». Скважинный насос был спущен на глубину 500 м и установлен на пакере типа ПГН-6. Непосредственно над скважинным насосным агрегатом был установлен маслозатвор, обеспечивающий работу скважинного насоса со стороны высокого давления в масляной среде. Выше маслозатвора (до устья скважины) насосно-компрессорные трубы были заполнены обычной водой, которая использовалась в гидроприводе в качестве рабочей жидкости. С целью предупреждения попадания в скважинный насос взвесей, содержащихся в воде, в конструкции маслозатвора предусмотрен хвостовик-отстойник.

Поверхностный агрегат установки, состоящий из силового насоса НС-1-150, гидравлической системы управления и бака емкостью 0,4 м3, был смонтирован на расстоянии 25 м от скважины и связан со скважинными насосно-компрессорными трубами наземным трубопроводом.

Поверхностное оборудование до устья скважины было заполнено маслом AM Г-10, не застывающим при низких температурах.

Испытание гидроштангового насоса проводилось без гидропневмоаккумулятора, а затем для выравнивания режима работы силового насоса был подключен гидропневмоаккумулятор.

С учетом КПД силового насоса = 0,85 общий КПД установки будет η = 0,6. В НПУ «Туймазанефть» в той же скважине проводились испытания глубинного насоса с длиной хода поршневой группы S = 10 м. Результаты промысловых испытаний совпадают с теоретическими расчетами. В данной установке рабочая жидкость находится в замкнутом контуре.

При этом в пределах ствола скважины насосно-компрессорные трубы заполняются водой с высокими кинетическими и динамическими свойствами (по сравнению с нефтью). В пределах рабочей зоны поверхностного оборудования используются соответствующие масла, обладающие хорошими смазывающими свойствами и не застывающие в зимних условиях.

В качестве силового насоса на поверхности применялся грязевый насос 12-Гр.

В табл. 3.4 приведены результаты промысловых испытаний гидроштангового насоса в сопоставлении с данными, полученными при работе станка-качалки.

Таблица 3.4

| Параметр | СШНУ | СГНШУ |

| Диаметр, мм: | ||

| обсадной колонны | ||

| подъемных труб | ||

| Тип привода | СКН-10 | 12-ГР |

| Тип скважинного насоса | НСН 2-32 | НСН 2-93/32 |

| Глубина спуска насоса, м | ||

| Длина хода плунжера, м | 1,5 | 2,5 |

| Число циклов, мин -1 | 5,5 | 2,6 |

| Рабочее давление силового насоса, м3/сут | — | 1,8-2,2 |

| Устьевое давление, МПа | 0,8 | 1,0 |

| Коэффициент подачи насоса | 0,63 | 0,94 |

| Уровень, м: | ||

| статический | ||

| динамический | ||

| Плотность, кг/м3 | ||

| нефти | ||

| тяжелой жидкости | — | |

| Объем тяжелой жидкости, м3 | — | 6,5 |

| Высота столба тяжелой жидкости, м | — | |

| Масса плунжерной группы, Н | — |

Рабочее давление силового поверхностного насоса 12-Гр находилось в пределах 1,8—2,2 МПа и определялось расчетным путем.

На основании визуальной оценки работы установки и обработки замеров, произведенных в процессе испытании, был сделан вывод, что работоспособность скважинного насоса и гидравлической системы управления, как в отдельности, так и в комплексе устойчивая и отвечает требованиям эксплуатации.

Технические показатели работы установки характеризуются следующими данными. При работе установки без гидропневмоаккумулятора скважинный насос совершал два хода в минуту при рабочем давлении в гидросистеме Р = 4,0 МПа.

С применением гидропневмоаккумулятора при том же рабочем давлении скважинный насос совершал три хода в минуту с подачей 15 м/сут. С тем же гидропневмоаккумулятором но при рабочем давлении 6,5 МПа, насос с подачей 25 т/сут нефти совершал пять ходов в минуту.

Непосредственные замеры и расчеты отдельных циклов рабочего хода поршней скважинного насоса показали, что время закачки силовой жидкости к скважинному насосу составляет 20 — 22 с. при подаче силовой жидкости 8,3x10 м/с. Поток подачи насоса циркулировал в системе через баипасную линию.

Параметры работы гидроштангового насоса БГН-Ф приведены в табл. 3.5

Согласно опубликованным данным, КПД установки составляет ŋ = 0,48 при вышеперечисленных параметрах скважины, насоса и диаметрах насосного и двигательного цилиндров 0,076 и 0,080 м.

По материалам других работ КПД насоса достигает ŋ = 0,64. На КПД скважинного насоса резко повлияло несоответствие объема насосно-компрессорных труб объему гидравлической штанги (V = 3*103 м3); при работе насоса, что обусловило большой объем деформации жидкости за счет ее сжимаемости. В пересчете на насосно-компрессорные трубы диаметром Dвн = 40 мм при длине хода поршней насоса S = 10 м КПД скважинного насоса может достигать ŋ = 0,7.

Таблица 3.5