Таблица 2.1- Допускаемые напряжения для заклепок

| Вид напряжения | Обозначение | Обработка отверстия | Допускаемые напряжения В МПа | |

| Ст0 и Ст2 | Ст3 | |||

| Срез | [τ] | Сверление | ||

| Срез | [τ] | Продавливание | ||

| Смятие | [σсм] | Сверление | ||

| Смятие | [σсм] | Продавливание |

Примечание. При переменных нагрузках допускаемые напряжения рекомендуют понижать в среднем на 10…20%.

III. Резьбовые соединения

Допускаемые напряжения в резьбовых соединениях

Таблица 3.1

| Марка стали | Предел прочнос-ти Σт, МПа | Предел текучес-ти στ , МПА | Предел выносли-вости Σ-1р,МПа | Марка стали | Предел проч-ности σт, МПа | Предел теку-чести στ , МПА | Предел выносли-вости Σ-1р,МПа |

| Ст3,10 | 30Х | ||||||

| 30ХГСА | |||||||

| ВТ16 | |||||||

Запасы прочности по видам нагрузки

Таблица 3.2

| Вид нагрузки | Рекомендуемые занчения |

| Растягивающая внешняя нагрузка: | |

| Продолжение таблицы 3.2 | |

| без затяжки болтов | [σ]=0,6 σт |

| с затяжкой болтов | Статическая нагрузка: |

| Окончание таблицы 3.2 | |

| [S]- неконтролируемая затяжка по табл.3.3 | |

| [S]=1,5…2,5 –контролируемая затяжка | |

| Переменная нагрузка: | |

| [S]≥2,5…4 - неконтролируемая затяжка по табл.3.3 | |

| [Sт]=1,5…2,5 –контролируемая затяжка | |

| Поперечная внешняя нагрузка: | [S]- по табл.3.3 –неконтролируемая затяжка |

| болты поставлены с зазором | [S]-1,5…2,5 –контролируемая затяжка |

| болты поставлены без зазора | [τ]= 0,4 σт - статическая |

| [τ]=(0,2…0,3) σт -переменная | |

| [σсм]=0,8 σт -сталь | |

| [σсм]=(0,4…0,5) σт -чугун | |

| Прочность деталей в стыке | [σсм]=0,8 σв -сталь |

| [σсм]=0,4 σв -чугун |

Значения Sт

Таблица 3.3

| Материал болта | [Sт] при переменной затяжке и постоянной нагрузке | ||

| М6…М16 | М16…М30 | М30…М60 | |

| Углеродистая сталь | 5…4 | 4…2,5 | 2,5…1,5 |

| Легированная сталь | 6,5…5 | 5…3,3 | 3,3 |

IV. Шпоночные и шлицевые соединения

Таблица 4.1

| Тип соединения | Условия эксплуатации | [σсм], МПа | |

| ≤ НВ350 | ≥НRC 40 | ||

| Неподвижное | а б в | 35…50 60…100 80…120 | 40…70 100…140 120…200 |

| Окончание таблицы 4.1 | |||

| Подвижное без нагрузки | а б в | 15…20 20…30 25…40 | 20…50 30…60 40…70 |

| Подвижное под нагрузкой | а б в | - - - | 3…10 5…15 10…20 |

Таблица 4.2

| ψ | 0,30 | 0,35 | 0,40 | 0,45 | 0,50 | 0,55 | 0,60 | 0,65 | 0,70 | 0,75 |

| K з | 1,6 | 1,7 | 1,8 | 1,9 | 2,0 | 2,1 | 2,2 | 2,4 | 2,7 | 3,0 |

| 1,1 | 1,2 | 1,4 | 1,6 | 1,9 | 2,2 | 2,5 | 3,0 | 3,7 | 4,5 |

Таблица 4.3

| Серия соединения | Диаметр D, мм | К кр при l/D | ||||

| 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | ||

| Легкая | До 26 30…50 58…1120 | 1,3/1,1 1,5/1,2 1,8/1,3 | 1,7/1,2 2,0/1,3 2,6/1,4 | 2,2/1,4 2,6/1,5 3,4/1,7 | 2,5/1,5 3,3/1,8 4,2/2,0 | 3,2/1,7 3,9/1,9 5,1/2,2 |

| Средняя | До 19 20…30 32…50 54…112 Св.112 | 1,6/1,2 1,7/1,2 1,9/1,3 2,4/1,4 2,8/1,5 | 2,1/1,3 2,3/1,4 2,8/1,5 3,5/1,7 4,1/1,9 | 2,8/1,5 3,0/1,6 3,7/1,8 4,8/2,1 5,5/2,5 | 3,5/1,7 3,8/1,9 4,6/2,1 5,8/2,4 6,8/2,7 | 4,1/1,9 4,5/2,1 5,5/2,3 7,0/2,8 8,2/3,1 |

| Тяжелая | До 23 23…32 35…65 72…102 Св.102 | 2,0/1,3 2,4/1,4 2,7/1,5 2,9/1,6 3,1/1,7 | 3,0/1,6 3,5/1,8 4,1/1,9 3,4/2,0 4,7/2,1 | 4,0/1,9 4,7/2,1 5,3/2,2 5,5/2,4 6,2/2,5 | 5,0/2,2 5,7/2,4 6,8/2,7 7,0/2,8 7,8/3,0 | 6,0/2,5 7,0/2,8 8,0/3,1 8,5/3,3 9,3/3,6 |

Примечание. Величины Ккр указанные в числителе, используют для расчета на смятие соединений с неприрабатывающимися поверхностями – твердость > 40 HRC (закалка, цементация). В знаменателе – для расчета на смятие и износ соединений с прирабатывающимися поверхностями при твердости ≤35 HRC (улучшение) хотя бы у одной из деталей соединения и при переменной нагрузке, при постоянной нагрузке и прирабавыющемся материале, после приработки К кр=1 – при расчете на смятие. При расчете на износ при постоянном режиме нагрузки К кр=1 – при любой твердости.

Таблица 4.4

| Типовые режимы нагрузки | Обозначение режима | Коэффициент нагрузки К н |

| Постоянная номинальная нагрузка | 1,0 | |

| Работа большую часть времени с номинальной нагрузкой | I | 0,77 |

| Одинаковое время работы со всеми величинами нагрузки | II | 0,63 |

| Работа большую часть времени со средними нагрузками | III | 0,57 |

| Работа большую часть времени с малыми нагрузками | IV | 0,43 |

Таблица 4.5

| Термическая обработка и средняя твердость поверхности | |||||

| без обработки 218НВ | улучшение 270НВ | закалка | цементация или азотирование | ||

| 40HRC | 45 HRC | 52 HRC | |||

| |||||

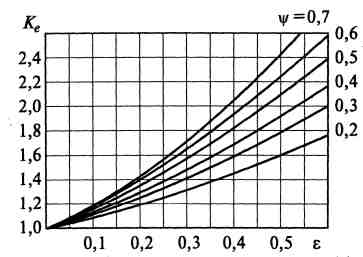

Рис. 4Зависимости коэффициентов

V. Зубчатые передачи

Значение стандартных модулей

Таблица 5.1

| Ряды | m- модуль, мм |

| 1-ый | 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 |

| 2-ой | 1; 1,25; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22 |

Значение стандартных межосевых расстояний

Таблица 5.2

| Ряды | А- межосевое расстояние, мм |

| 1-ый | 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400 |

| 2-ой | 140, 180, 225, 280, 355, 450 |

Механические свойства материалов зубчатых колес

Таблица 5.3

| Марка стали | Твердость поверхности | Предел прочности σв,МПа | Предел текучести σв,МПа | Термическая обработка |

| 45Х | 230…280НВ | Улучшение | ||

| 40ХН | 230…300НВ | Улучшение | ||

| 35ХМ | 260НВ | Закалка | ||

| 40ХНМА | 220…300НВ | Улучшение | ||

| 35ХГСА | 235…310НВ | Улучшение |

VI.Ременные передачи

Параметры ременной передачи

Таблица 6.1

| Сече-ние ремня | h, мм | bo мм | bp мм | lp, мм | (dp)min мм | А, м2 | q кг/м | |

| min | max | |||||||

| О | 8,5 | 47·10-6 | 0,06 | |||||

| А | 81·10-6 | 0,10 | ||||||

| Б | 10,5 | 138·10-6 | 0,18 |

Примечание. А площадь сечения, qмасса 1 м длины, lp -расчетная длина

по нейтральному слою. Ряд длин lp, мм: 400, 450, 500, 560, 630, 710, 800,900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150,3550, 4000, 4500, 5000,6000.

График 6.1-Выбор ремня

Ряд расчетных диаметров dр,мм:

63,71,80,90,100,112,125,140,160,180,200,224,250,280,315,355,400,450,500,560,630,710,800,900,1000.

Сα –коэффициент угла обхвата

Таблица 6.2

| α,град | |||||||

| С α | 0,98 | 0,95 | 0,92 | 0,89 | 0,86 | 0,82 | |

| α,град | |||||||

| С α | 0,78 | 0,73 | 0,68 | 0,62 | 0,56 |

С l-коэффициент длины ремня (по графику)

Рекомендуемые значения межосевого расстояния а

Таблица 6.3

| i | ||||||

| а от d р2 | 1,5 | 1,2 | 1,0 | 0,95 | 0,9 | 0,85 |

С i- коэффициент передаточного отношения(по графику)

С р- коэффициент режима нагрузки

График 6.2 Размеры dр

График 6.3

Рекомендации:

α≥1200 (900), i≤7 (10)

2(d1+d2) ≥a ≥0,55(d1+d) +h(h- высота поперечного сечения ремня).

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Иванов, М. Н. Детали машин / М. Н. Иванов, В. А. Фино-генов. - М.: Высш. шк., 2006. - 408 с.

2. Детали машин в примерах и задачах: учеб. пособие / С. Н. Ничипорчик, М. И. Корженцевский, В. Ф. Калачев [и др.]; под общ. ред. С. Н. Ничипорчика. - М.: Высш. шк., 1981. - 432 с.

3. Сборник задач по деталям машин: учеб. пособие / Н. А. Синицын, И. И. Капканец, В. А. Ключарев [и др.]; под общ. ред. И. М. Чернина. - М.: Высш. шк., 1969. - 288 с.

4. Гузенков, П. Г. Детали машин / П. Г. Гузенков. - М.: Высш. шк., 1986. - 359 с.