Задача 3.1

Определить диаметры болтов фланцевой муфты (Рис.3.1), передающей момент вращения М =7500 Нм.

Стальные полумуфты соединены n=6 болтами, расположенными по диаметру D =140мм.

Коэффициент трения на стыке полумуфт f =0,2. Материал болтов – сталь углеродистая качественная марки –сталь 45 ([ σ т]= 240 МПа. Расчет провести для болтов, установленных с зазором и без зазора.

Рис.3.1. Фланцевое соединение

Решение:

1. Определяем силу, приходящуюся на 1 болт

2. Определяем диаметр резьбы болтов, устанавливаемых с зазором

i= 1 (т.к. у рассматриваемой муфты один стык),

i- количество поверхностей трения.

По ГОСТ 7798-70 выбираем - Болт М20х1,5х60

Длина болта выбирается в зависимости от толщины фланцев муфты.

Определяем диаметр стержня болтов, устанавливаемых без зазора

По ГОСТ 7798-70 выбираем болт М10х60.

Задание 3.1.

Определить диаметры болтов фланцевой муфты, передающий момент М. Стальные полумуфты соединены n болтами, расположенными по диа-

метру D. Материал болтов выбрать самостоятельно.

Таблица 3.1

Варианты задач

| Данные/ вариант | |||||||||||

| М,Нм | |||||||||||

| n | |||||||||||

| D,мм | |||||||||||

| Данные/ вариант | |||||||||||

| М,Нм | |||||||||||

| n | |||||||||||

| D,мм | |||||||||||

Задача 3.2

Рассчитать болт клеммового соединения (Рис.3.2),посредством которого рычаг неподвижно закрепляется на валу. Диаметр вала D =40мм, сила, действующая на рычаг Р =50кН, радиус рычага R =500мм, расстояние от оси болта до оси вала а =30мм, количество болтов в соединении k =2. Материал болта, вала –рычага - углеродистая сталь

[ σ т] =кН/мм2, коэффициент трения f =0,15.

Решение:

Требуемая сила затяжки болтов Р 3. Суммарное усилие затяжки всех болтов соединения – Р 3 · k - вызывает со стороны каждой половины ступицы силу давления на вал N. Момент сил трения между ступицей и валом должен уравновесить внешний момент, т.е. с учетом 20% запаса.

откуда

Предполагаем, что по половинке ступицы клеммы соединены с рычагом шарнирно в точке О. Суммарный момент в точке О

из уравнения находим

Рис. 3.2. Клеммовое соединение

Номинальный внутренний диаметр резьбы болта определим по формуле:

принимая для болта

Получим

По ГОСТ16093-81 подбираем болт М16, наружный диаметр 16мм, внутренний диаметр d 1 =13,835 мм с крупным шагом р =2мм и внутренним диаметром 11,835мм.

Задание 3.2

Рассчитать болт клеммового соединения (Рис.3.2) посредством которого рычаг закреплен на валу. Диаметр вала D, сила, действующая на рычаг Р, радиус рычага R и расстояние от оси болта до оси вала а заданы в табл. 3.2.

Таблица 3.2

Варианты заданий

| Данные/ вариант | ||||||||||

| Р,кН | ||||||||||

| R,мм | ||||||||||

| а,мм | ||||||||||

| D,мм | ||||||||||

| Окончание таблицы 3.2 | ||||||||||

| Данные/ вариант | ||||||||||

| Р,кН | ||||||||||

| R,мм | ||||||||||

| а,мм | ||||||||||

| D,мм |

IV. Шпоночные и шлицевые соединения

Задача 4.1

Рассчитать подвижное (без нагрузки) соединение прямозубой шестерни коробки передач с валом (табл. 4.9) при данных Т =230Н·м; n = 1450мин-1, срокcлужбы t =10000час, режим нагрузкиII (таблица 4.4.), диаметр вала d =35мм, ширина венца b =20мм, материал рабочих поверхностей –сталь 40Х,ТО – улучше-ние(270НВ), средние условия смазки.

Соединение рассчитать в двух вариантах: 1- шпоночное, 2- шлицевое.

Рис. 4.1. Соединение прямозубой шестерни с валом.

Решение:

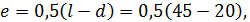

Для подвижного соединения призматической шпонкой выбираем высокую шпонку по ГОСТ 10748-79 при d =35мм находим b =10мм, h =9мм, по формуле

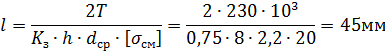

Для шлицевого соединения средней серии по ГОСТ 1139-80 находим z = 8мм, d =36мм, D =42мм, f =0,4мм.При этом d ср=0,5(42+36), d ср= 39мм,

h =0,5(42-36) - 2·0,4=2,2мм. Выполняем упрощенный расчет по обобщен-ному критерию, по формуле:

Существенное уменьшение длины ступицы, примерно в 2 раза, по сравнению со шпоночным.

Проверяем полученные данные расчетом по ГОСТ 21425-75.

Расчет на смятие.

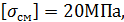

Определяем  по формуле

по формуле

где s =1,25…1,4 – коэффициент запаса прочности: меньшие величины – для незакаленных рабочих поверхностей, большие для закаленных поверхностей, принимаем s =1,3;

K з – коэффициент неравномерности распределения нагрузки между зубьями в зависимости от параметра

для соединения зубчатого колеса с валом

K з=2,1.

где  - угол зацепления;

- угол зацепления;

K пр – коэффициент продольной концентрации нагрузки, K пр= K кр+ K е-1 при расположении зубчатого венца со стороны вращающегося вал момента;

если вращающийся момент приложен с другой стороны зубчатого. то венца K пр принимают равным большему из K кр и K е;

K кр – коэффициент концентрации нагрузки от закручивания вала, K кр=1,3

K е – коэффициент концентрации нагрузки от несимметричного расположения зубчатого венца относительно ступицы в зависимости отпараметров  (см. K з)

(см. K з)  ,

,

Для соединения цилиндрического прямозубого колеса с валом

находим K е=1,5,

K п – коэффициент концентрации нагрузки от погрешностей изготовления,

K п=1 после приработки;

K д – коэффициент динамичности нагрузки, принимаем K д=1,5, учитывая что переключение передач будем производить без нагрузки.

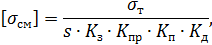

Расчет на износ.

По таблице находим  , по условиям K пр=1,8, K н=0,63.

, по условиям K пр=1,8, K н=0,63.

- коэффициент неравномерности нагрузки – 2,2;

- коэффициент неравномерности нагрузки – 2,2;

K пр- коэффициент продольной концентрации нагрузки, такой же как и на смятие, K пр=1,8;

K н – коэффициент нагрузки – 0,63;

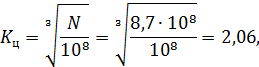

K ц – коэффициент числа циклов микросдвигов в соединении за полный срок службы, т.е. суммарного числа оборотов N относительно вектора поперечной нагрузки F:

где N = 60tn = 60·10000·1450 = 8,7·108.

t – срок службы; n – частота вращения, мин-1;

K с – коэффициент условий смазки без загрязнения; K с=0,7 – смазка без загрязнения; K с=1 – средняя смазка; K с=1,4 – смазка с загрязнением;

Kо с ˗коэффициент осевой подвижности в соединении; Kо с=1– неподвижное; Kо с=1,25 – подвижное без нагрузки; Kо с=3 – подвижное под нагрузкой.По табл. 4.5, [σсм]усл =110МПа.

σсм = 15МПа < [σсм ]изн = 17,12МПа, т.е. условие прочности соблюдается.

Таблица 4.1

Варианты заданий

| Вели-чина/ вариант | 1,11 | 2,12 | 3,13 | 4,14 | 5,15 | 6,16 | 7,17 | 8,18 | 9,19 | 10,20 |

| T, Н·м | ||||||||||

| n, мин-1 | ||||||||||

| t, ч | ||||||||||

| Режим нагрузки | I | II | III | IV | I | II | III | IV | ||

| d,мм | ||||||||||

| d w,мм | ||||||||||

| b,мм | ||||||||||

| Мате- риал | 40Х | |||||||||

| ТО | улучшение, закалка | |||||||||

| Условия смазки | Средняя | Без загрязнения | Средняя | Без загрязнения | Средняя | Без загрязнения | Средняя | Без загрязнения | Средняя | Без загрязнения |

V.Зубчатые передачи

Задача 5.1

Определить общее передаточное отношение и направление вращения выходного вала редуктора. Числа зубьев колес:

Z 1 =20; Z 2=20; Z 3=60; Z 4=24; Z 5=25; Z '3=16; Z '4=15

Решение:

Согласно формуле передаточное отношение редуктора

таким образом, направление вращения выходного вала противоположно направлению вращения ведущего.

Задача 5.2

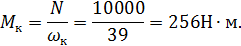

Рассчитать цилиндрическую косозубую передачу (Рис.5.1) одно-ступенчатого редуктора, выполненного в виде отдельного агрегата, при условии, что мощность, передаваемая шестерней N ш=10квт, угловая скорость ω ш=78с-1, n ш =759 об/мин) и угловая скорость колеса ωк =39 с-1 (n к =375 об/мин).

Нагрузка передачи постоянная.

Материалом для обоих зубчатых колес принимаем сталь 35Х с закалкой и отпуском в масле. Одинаковый материал принимаем из-за небольшого передаточного отношения. Обычно при твердости более HRC 30…35 материал шестерни по своим механическим свойствам должен быть несколько лучше материала колеса.

Механические свойства стали 35Х:

Предел прочности [ σ р] =950МПа, предел текучести [ σ т]=735МПа, твердость НВ197.

1.Определяем допускаемое контактное напряжение для заданного материала и твердости по эмпирической формуле

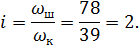

2.Определяем передаточное число

Рис.5.1. Одноступенчатый редуктор

3.Определяем межосевое расстояние

В этой формуле v-коэффициент, учитывающий повышение контактной прочности колеса.

Для прямозубой передачи υ =1, для косозубой и шевронной υ =1,3…1,4

Определяем коэффициенты к к и к l. Так как действующая нагрузка постоянна, а твердость поверхности зубьев ≤НВ350, то к к=1,3 (коэффициент концентрации нагрузки) и к д =1,3 (коэффициент динамической нагрузки) – для учебных проектов.

ψ А=0,25 - коэффициент ширины зубчатых колес, поскольку передача легконагруженная.

В соответствии с ГОСТ 2185-66 принимаем А=160мм.

4. Определяем величину нормального модуля зацепления

m = А (0,01…0,02)=160(0,01…0,02)=1,6…3,2

по ГОСТ 9563-60 принимаем m=2

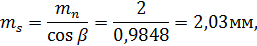

5.Определяем числа зубьев колес и угол наклона зубьев. Предварительно углом наклона зубьев задаемся. Примем, что β =100 и соs β =0,9848. По предварительному значению β торцовый модуль

Тогда диаметр делительной окружности шестерни будет

принимаем 106мм.

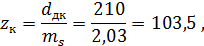

принимаем dдк=210мм.

Число зубьев шестерни будет

принимаем Zш= 53.

Число зубьев колеса будет

принимаем Zк=105.

6.Уточняем фактический угол наклона зубьев β д и торцовый модуль m S

β д=9055'

Торцовый модуль

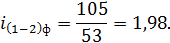

7. Уточняем число зубьев колеса и шестерни с учетом фактического торцового модуля и определяем фактическое передаточное отношение

т.е. принятое количество зубьев уточнения не требует.

Фактическое передаточное отношение

Отклонение

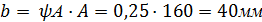

8. Определяем ширину зуба. Поскольку мы выбрали ψ А=0,25, то

9. Проверяем зубья на изгиб.

Так как материал зубьев шестерни и колеса выбран одинаковым, то этот расчет достаточно выполнять для зубьев шестерни. Если колесо и шестерня выполняются из разных материалов (колесо из менее прочного), то расчет ведут по менее прочному колесу.

Приведенное число зубьев шестерни

По таблице коэффициент формы зуба шестерни φ ш=0,495.

Напряжение изгиба в зубьях шестерни

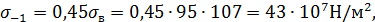

Определяем допускаемое напряжение на изгиб

принимаем [ n ]=2; k σ=1,8.

9. Определяем диаметры делительной окружности, окружностей выступов и впадин для шестерни и колеса

Проверяем величину межосевого расстояния

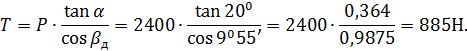

12. Определяем силы, действующие в зацеплении.

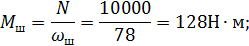

Моменты действующие в зацеплении

Окружная сила

Радиальная сила

Осевая сила

Сила давления между зубьями

Задание 5.1

В зубчатой передаче, входное звено 1 в данный момент имеет угловую скорость ω1, определить:

1)передаточное отношение между входным и выходным звеньями и его знак;

2)угловую скорость выходного звена, его направление.

Таблица 5.1

Варианты заданий

| Величина | Варианты | |||||||||

| №схемы | ||||||||||

| Z1 | ||||||||||

| Z2 | ||||||||||

| окончание таблицы 5.1 | ||||||||||

| Z'2 | - | - | - | |||||||

| Z3 | ||||||||||

| Z'3 | - | - | - | |||||||

| Z4 | - | |||||||||

| Z'4 | - | - | - | - | - | - | - | - | ||

| Z5 | - | - | - | - | ||||||

| Z6 | - | - | - | - | - | - | - | - | ||

| ω,c-1 | ||||||||||

| Величина | Варианты | |||||||||

| №схемы | ||||||||||

| Z1 | ||||||||||

| Z2 | ||||||||||

| Z'2 | - | - | - | - | ||||||

| Z3 | ||||||||||

| Z'3 | ||||||||||

| Z4 | ||||||||||

| Z'4 | - | - | - | - | - | - | - | - | - | - |

| Z5 | - | - | - | - | - | - | - | |||

| Z6 | - | - | - | - | - | - | - | - | - | - |

| ω,c-1 |

Схема №1

Схема №2

Схема №3

Схема №4

Схема №5

Схема №6

Схема №7

Схема №8

Схема №9

Схема №10

Задание 5.2

Рассчитать закрытую цилиндрическую прямозубую передачу одноступенчатого редуктора при условии, что мощность двигателя N, число оборотов шестерни n, передаточное отношение i. Нагрузка передачи близка к постоянной, передача нереверсивная.

Варианты заданий

Таблица 5.2

| Величина | Варианты | |||||||||

| N,кВт | ||||||||||

| n,об/мин | ||||||||||

| i | 2,5 | 2,5 | 3,15 | 3,15 | 3,15 | 3,15 | ||||

| Величина | Варианты | |||||||||

| N,кВт | ||||||||||

| n,об/мин | ||||||||||

| i | 2,5 | 2,5 | 2,5 | 2,5 | 3,15 | 3,15 |

VI. Ремённая передача

Задача 6.1

Рассчитать клиноременную передачу, установленную в системепривода от двигателя внутреннего сгорания к ленточному транспортеру: Р 1 = 8кВт, n 1 = 1240 мин-1, i ≈ 3,5. Натяжение ремня периодическое, желательны малые габариты.

Рис.5 Ременная передача

Решение.

1.По графику рекомендуют сечение ремня Б.

2.По графику, учитывая условие задания по габаритам

и рекомендацию, принимаем dр1, = 160 мм и находим P0 ≈3,4кВт.

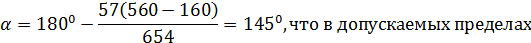

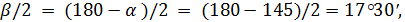

3.Рассчитываем геометрические параметры передачи

что соответствует стандартному значению. При согласовании dрдопускают отклонение i до ±4%, если нет другихуказаний в задании.

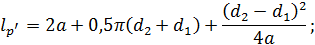

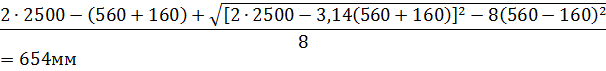

По рекомендации предварительно принимаем a '≈ 560мм. По формуле

По таблице принимаем lp = 2500 мм.

По формуле уточняем

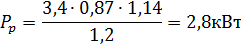

4.Определяем мощность Р рп ередаваемую одним

ремнем. Здесь C α≈0,87, C l≈1, С i=1,14

учитывая двигатель внутреннего сгорания и ленточный транспортер (нагрузка с умеренными толчками), принимаем Сp≈ 1,2.

5.Определяем число ремней

6.Находим предварительное натяжение одного ремня при

);

);

A- площадь поперечного сечения ремня;

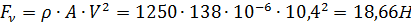

7.Сила, действующая на вал при

В статическом состоянии передачи

При n =1240мин-1

В данном примере влияние центробежных сил мало.

8.Ресурс наработки ремней при Ki = 1 и К2 = 1

Т=Тср, = 2000ч.

Задание 6.1

Рассчитать клиноременную передачу, установленную в системепривода от двигателя внутреннего сгорания к ленточному транспортеру: Р 1, n 1, i. Натяжение ремня периодическое.

Варианты заданий

Таблица 6

| № | Характер нагрузки | Р1 | n1 | i | № | Характер нагрузки | Р1 | n1 | i |

| Спокойная | Спокойная | ||||||||

| Умеренные колебания | Умеренные колебания | ||||||||

| окончание таблицы 6 | |||||||||

| Значительные колебания | Умеренные колебания | ||||||||

| Ударная | Ударная | ||||||||

| Спокойная | Спокойная | ||||||||

| Умеренные колебания | Умеренные колебания | ||||||||

| Значительные колебания | Значительные колебания | ||||||||

| Ударная | Спокойная | ||||||||

| Спокойная | Спокойная | ||||||||

| окончание таблицы 6 | |||||||||

| Умеренные колебания | Значительные колебания | ||||||||

| Значительные колебания | Значительные колебания | ||||||||

| Ударная | Спокойная |

Приложение

I.Сварные соединения

Допускаемые напряжения в швах

Таблица 1.1

| Вид технологического процесса сварки | Допускаемые напряжения в швах | ||

| Растяжении [σ']р | Сжатии [σ']сж | Срезе [τ'] | |

| Автоматическая под флюсом ручная дуговая электродами Э42А и Э50А, контактная стыковая | [σ]р | [σ]р | 0.65[σ]р |

| Ручная дуговая электродами Э42 и Э50, газовая сварка | 0,9[σ]р | [σ]р | 0.6[σ]р |

| Контактная точечная и шовная | - | - | 0.5[σ]р |

Примечание:[σ]р = σт/s -допускаемое напряжение на растяжение для материала соединяемых деталей при статических нагрузках. Для ме-таллических конструкций запас прочности s=1,4... 1,6.

Коэффициенты эффективности концентрации напряжений

Таблица 1.2

| Расчетный элемент | Кэф при электродуговой сварке | Расчетный элемент | Кэф при электродуговой сварке | ||

| Сталь Ст3 | Сталь 15ХСНА | Сталь Ст3 | Сталь 15ХСНА | ||

| Деталь в месте перехода к стыковому шву | 1,5 | 1,9 | Стыковые швы с полным проваром корня | 1,2 | 1,4 |

| окончание таблицы 1.2 | |||||

| ТО же к лобовому шву | 2,7 | 3,3 | Угловые лобовые швы | 2,0 | 2,0 |

| То же к фланговому шву | 3,5 | 4,5 | Угловые фланговые швы | 3,5 | 4,5 |