Для вала редуктора выбираем улучшенную сталь 30.

σ Т = 300 МПа;

σ -1Р = 200 МПа;

σ -1 = 250 МПа;

σ В = 600 МПа;

τ -1 = 140 МПа;

НВ = 179;

Е = 2∙10 11 МПа;

μ = 0,27.

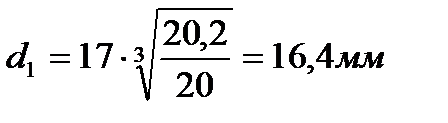

Определяем диаметр выходной части вала из расчёта только на кручение по формуле:

, мм

, мм

где

Т – максимальный крутящий момент, передаваемый валом,

|τ| - допускаемое напряжение, для сталей - 12 ÷ 35 МПа;

Для тихоходного вала:

Приравниваем полученное (расчётное) значение к стандартному значению. Из стандартного ряда чисел наиболее подходящим является 35 мм.

d1т = 35 мм

Для быстроходного вала:

Приравниваем полученное (расчётное) значение к стандартному значению. Из стандартного ряда чисел наиболее подходящим является 25 мм.

d1б = 25 мм

Диаметр вала в месте посадки правого подшипника должен быть равен внутреннему диаметру ближайшего по типоразмеру подшипника. При этом следует унифицировать подшипники на обоих валах. Исходя из этого:

d2 = d1т + 3…5 = 35 + 5 = 40 мм

Выбираем по таблице ГОСТ 8338–75 подшипник упорно-радиальный шариковый лёгкой серии №208 с габаритными размерами

D = 80 мм

В = 18 мм

Диаметр вала в месте установки уплотнения можно принять также равным

d2 = 40 мм

Диаметр вала в месте посадки зубчатого колеса на тихоходном валу рассчитываем по формуле:

d3 = d2 + 3…5 = 40 + 5 = 45 мм

Диаметр буртика вала (заплечика) тихоходного вала рассчитываем по формуле:

d4 = d3 +5…15 = 45 + 5 = 50 мм

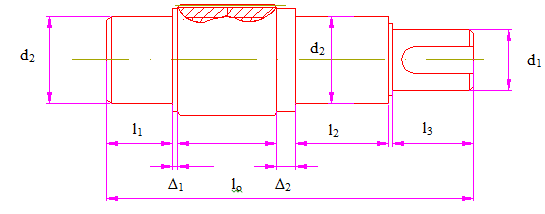

Рисунок 3 – Быстроходный вал

Рисунок 4 – Тихоходный вал

Выбираем для уплотнения вала манжету резиновую армированную тип 1 с шириной 10 мм.

Упорное кольцо для установки зубчатого колеса имеет длину 5 мм.

Далее определяем длины различных участков валов.

Длина l1 определяется с учетом длины подшипника и уплотнительного кольца. Так как подшипники и уплотнительные кольца унифицированы для обоих валов тогда:

l1т = l1б = Вп + Вук + (5-10) = 18 + 6 + 6 = 30 мм

Длина участка посадки зубчатого колеса тихоходного вала будет равна:

l2т = Вк – (5-10) = 40 – 6 = 34 мм

Длина участка в месте установки крышки вала будет рассчитывается с учетом установки уплотнительного кольца, подшипника, манжеты и упорного кольца:

l3т = Вп + Вук + Вман + Вуп + (5-10) = 18 + 6 + 10 + 6 + 10 = 50 мм

l2б = Вп + Вук + Вман + Вуп + (5-10) = 18 + 6 + 10 + 8 = 42 мм

Длину выходного конца вала с учетом соединения с помощью муфты примем равным

l4т = l3б = 39 мм

Для центровки валов друг относительно друга в корпусе редуктора и обеспечения зазоров между колесом и корпусом для обеспечения его свободного вращения примем величины заплечника валов равными:

Для тихоходного вала

Δ1 = 12 мм

Для быстроходного вала

Δ1 = 3 мм

Δ2 = 9 мм

Общая длина вала, таким образом, будет равна:

Для тихоходного вала:

l0 = l1 + l2 + l3 + l4 + Δ1 = 30 + 34 + 50 + 39 + 12 = 165 мм

Для быстроходного вала:

l0 = l1 + l2 + l3 + Вш + Δ1 + Δ2 = 30 + 42 + 39 + 48 + 3 + 9 = 171 мм

Проверочный расчет валов редуктора

Определяем числовые значения сил, действующих в зацеплении. В зацеплении действуют окружная сила Ft, радиальная сила Fr, и осевая сила Fа.

Для тихоходного вала:

Для быстроходного вала:

Где для стандартного угла α = 20о, tg(α) = 0,364.

Длины расчетных участков, определим по формулам. Для тихоходного вала:

l1p = l3 / 2 + l4 = 50 / 2 + 39 = 64 мм

l2p = l2 / 2 + l3 / 2 = 34 / 2 + 50 / 2 = 42 мм

l3p = l1 / 2 + Δ1 + l2 / 2 = 39 / 2 + 12 + 34 / 2 = 44 мм

Для быстроходного вала:

l1p = l2 / 2 + l3 = 42 / 2 + 39 = 60 мм

l2p = b1 / 2 + Δ2 + l2 / 2 = 48 / 2 + 9 + 42 / 2 = 54 мм

l3p = l1 / 2 + Δ1 + b1 / 2 = 30 / 2 + 3 + 48 / 2 = 42 мм

Тихоходный вал

Далее построим эпюры моментов для тихоходного вала. Сначала рассмотрим плоскость ZY. В этой плоскости действуют силы Fr и Fa.

Определение опорных реакций, для этого строим сумму сил относительно опоры В и опоры А:

∑МВ = YA∙(ℓ2 + ℓ3) - Fr∙ℓ3 + Fa∙(d2 / 2) = 0

YA = (Fr∙ℓ3-Fa∙(d2/2))/(ℓ2+ℓ3) = (838∙44–512∙(134/2) /(42+44) = 30,4 Н

∑МА = YВ∙(ℓ 2 + ℓ 3) - Fr∙ℓ 3 - Fa∙(d2 / 2) = 0

YВ = (Fr∙ℓ3+Fa∙(d2 / 2))/(ℓ2+ℓ3) = (838∙44 +512∙(134/2))/(42+44) = 827,4 Н

Определяем изгибающие моменты от действия сил Fr и Fa в точке С:

МYC1 = YA ∙ ℓ3 = 30,4 ∙ 0,044 = 1,3 Нм

МYC2 = YB ∙ ℓ2 = 827,4 ∙ 0,042 = 34,8 Нм

Рассмотрим теперь плоскость ZX. В этой плоскости действует только сила Ft. Определяем опорные реакции от силы:

∑МВ = XA ∙ (ℓ2 + ℓ3) – Ft ∙ ℓ 3 = 0

XA = Ft∙ℓ3 / (ℓ2 + ℓ3) = 2247 ∙ 0,044 / (0,042 + 0,044) = 1149 Н

∑МА = XВ ∙ (ℓ2 + ℓ3) – Ft ℓ3 = 0

XВ = Ft ℓ3 / (ℓ2 + ℓ3) = 2247. 0,052 / (0,042 + 0,044) = 1149 Н

Определяем изгибающие моменты от действия силы Ft.

МХC1 = XA ∙ ℓ3 = 1149 · 0,044 = 50 Нм

МХC2 = XВ ∙ ℓ2 = 1149 · 0,042 = 48 Нм

Определяем изгибающие моменты от действия сил Fr, Ft и Fa. Ординаты суммарной эпюры изгибающих моментов от совместного действия сил находим по формуле:

М uC = (М2YC + М2XC)1/2

МC1 = (1,32 + 502) 1/2 = 50 Нм

МC2 = (34,82 + 482) 1/2 = 59 Нм

Вал нагружается дополнительной поперечной силой Fоп, действующей на вал от цепной передачи.

На тихоходном валу редуктора общего назначения должна быть предусмотрена расчётная консольная нагрузка, приложенная к выступающей части конца вала и определяем по формуле:

Fоп = 0,3 ∙ Ft = 0,3 ∙ 2247 = 674 Н

Определяем опорные реакции от силы Fоп.

∑М В = - RA ∙ (ℓ 2 + ℓ 3) + Fм∙ℓ 1 = 0

RA = Fм∙ℓ 1 / (ℓ2 + ℓ3) = 674 ∙64 / (42 + 44) = 501 Н

∑М А = -RВ∙(ℓ 2 + ℓ 3) + Fм∙(ℓ 1 + ℓ 2 + ℓ 3) = 0

RВ = Fм∙(ℓ1 + ℓ2 + ℓ3) / (ℓ2 + ℓ3) = 674∙(64 + 42 + 44) / (42 + 44) = 1175 Н

Строим эпюру изгибающего момента от силы Fоп. Относительно точки В:

ММВ = RA∙(ℓ2 + ℓ3) = 501 ∙ (0,042 + 0,044) = 43 Нм

Относительно точки С:

ММС = RА∙ℓ3 = 501 ∙ 0,044 = 22 Нм

Построение суммарной эпюры изгибающих моментов от действия всех сил.

Ординаты суммарной эпюры изгибающих моментов от совместного действия всех сил находим по формуле:

М∑ = Мu + ММ, Нм

Строим суммарную эпюру изгибающих моментов от действия всех сил

М∑С1 = 50 + 22 = 72 Нм

М∑С2 = 59 + 22 = 81 Нм

М∑B = 43 Нм

Построение эпюры крутящих моментов. Крутящий момент на колесе равен

Т2 = 150,4 Нм

| X |

| Y |

| Z |

| Fоп |

| Fa |

| Ft |

| Fr |

| l3=44 мм |

| l2=42 мм |

| l1=64 мм |

| А |

| С |

| В |

| 1,3 |

| 34,8 |

| Мyz,Нм |

| Мxz,Нм |

| Мuc,Нм |

| D |

| Мм,Нм |

| МΣ Нм |

| Т, Нм |

| 150,4 |

| Xа |

| Xв |

| Ra |

| Rв |

| Yа |

| Yв |

Рисунок 5 – Эпюры моментов от действия сил на вал

Быстроходный вал

Далее построим эпюры моментов для быстроходного вала. Сначала рассмотрим плоскость ZY. В этой плоскости действуют силы Fr и Fa.

Определение опорных реакций, для этого строим сумму сил относительно опоры В и опоры А:

∑МВ = YA∙(ℓ2 + ℓ3) - Fr∙ℓ3 + Fa∙(d2 / 2) = 0

YA = (Fr∙ℓ3-Fa∙(d2/2))/(ℓ2+ℓ3) = (227∙42–139∙(66/2) /(54+42) = 51 Н

∑МА = YВ∙(ℓ 2 + ℓ 3) - Fr∙ℓ 3 - Fa∙(d2 / 2) = 0

YВ = (Fr∙ℓ3+Fa∙(d2 / 2))/(ℓ2+ℓ3) = (227∙42+139∙(66/2))/(54 + 42) = 147 Н

Определяем изгибающие моменты от действия сил Fr и Fa в точке С:

МYC1 = YA ∙ ℓ3 = 51 ∙ 0,042 = 2,2 Нм

МYC2 = YB ∙ ℓ2 = 147 ∙ 0,054 = 8,0 Нм

Рассмотрим теперь плоскость ZX. В этой плоскости действует только сила Ft. Определяем опорные реакции от силы:

∑МВ = XA ∙ (ℓ2 + ℓ3) – Ft ∙ ℓ 3 = 0

XA = Ft∙ℓ3 / (ℓ2 + ℓ3) = 610 ∙ 0,042 / (0,054 + 0,042) = 266 Н

∑МА = XВ ∙ (ℓ2 + ℓ3) – Ft ℓ3 = 0

XВ = Ft ℓ3 / (ℓ2 + ℓ3) = 610. 0,042 / (0,054 + 0,042) = 266 Н

Определяем изгибающие моменты от действия силы Ft.

МХC1 = XA ∙ ℓ3 = 266 · 0,042 = 11 Нм

МХC2 = XВ ∙ ℓ2 = 266 · 0,054 = 14 Нм

Определяем изгибающие моменты от действия сил Fr, Ft и Fa. Ординаты суммарной эпюры изгибающих моментов от совместного действия сил находим по формуле:

М uC = (М2YC + М2XC)1/2

МC1 = (2,22 + 112) 1/2 = 11 Нм

МC2 = (82 + 142) 1/2 = 16 Нм

На тихоходном валу редуктора общего назначения должна быть предусмотрена расчётная консольная нагрузка, приложенная к выступающей части конца вала и определяемая по формуле, в соответствии с методикой А.Е.Шейблинта:

Определяем опорные реакции от силы Fм.

∑М В = - RA ∙ (ℓ 2 + ℓ 3) + Fоп∙ℓ 1 = 0

RA = Fоп∙ℓ 1 / (ℓ2 + ℓ3) = 561∙60 / (54 + 42) = 350 Н

∑М А = -RВ∙(ℓ 2 + ℓ 3) + Fм∙(ℓ 1 + ℓ 2 + ℓ 3) = 0

RВ = Fоп∙(ℓ1 + ℓ2 + ℓ3) / (ℓ2 + ℓ3) = 561∙(60 + 54 + 42) / (54 + 42) = 912 Н

Строим эпюру изгибающего момента от силы Fм. Относительно точки В:

ММВ = RA∙(ℓ2 + ℓ3) = 350 ∙ (0,054 + 0,042) = 33 Нм

Относительно точки С:

ММС = RА∙ℓ3 = 350 ∙ 0,042 = 14 Нм

Построение суммарной эпюры изгибающих моментов от действия всех сил.

Ординаты суммарной эпюры изгибающих моментов от совместного действия всех сил находим по формуле:

М∑ = Мu + ММ, Нм

Строим суммарную эпюру изгибающих моментов от действия всех сил

М∑С1 = 11 + 14 = 26 Нм

М∑С2 = 16 + 14 = 31 Нм

М∑B = 33 Нм

Построение эпюры крутящих моментов. Крутящий момент на колесе равен

Т1 = 20,2 Нм

| X |

| Y |

| Z |

| Fмп |

| Fa |

| Ft |

| Fr |

| l3=42 мм |

| l2=54 мм |

| l1=60 мм |

| А |

| С |

| В |

| 2,2 |

| Мyz,Нм |

| Мxz,Нм |

| Мuc,Нм |

| D |

| Мм,Нм |

| МΣ Нм |

| Т, Нм |

| 20,2 |

| Xа |

| Xв |

| Ra |

| Rв |

| Yа |

| Yв |

Рисунок 6 – Эпюры моментов от действия сил на вал

Проверку на предел выносливости проводит для быстроходного вала в сечениях, где действует максимальный изгибающий момент, а для тихоходного вала сечение, где вал ослаблен шпонкой и где действует максимальный изгибающий момент.

При расчёте учитываем напряжения от совместного действия изгибающих и крутящих моментов. Действующие на вал нормальные и поперечные силы не учитываем, так как они вызывают в сечениях вала напряжения, значительно меньшие, чем от изгибающих и крутящих моментов.

Для быстроходного вала определяем коэффициент запаса усталостной прочности в сильно нагруженном сечении. В этом сечении действует изгибающий момент Ми = 31 Нм и крутящий момент Мк = 20,2 Нм. Тогда номинальные напряжения в сечении:

Wи.нетто = (π ∙ d33 / 32) = (3,14 ∙ 0,0663 / 32) = 28∙10-6 м3 = 28 см3

Wк.нетто = (π ∙ d33 / 16) = (3,14 ∙ 0,0663 / 16) = 56∙10-6 м3 = 56 см3

σа = σи = Ми / Wи.нетто = 31 / 28∙10-6 = 1,1∙106 Па = 1,1 МПа

τа = τm = τк / 2 = Мк / 2 ∙ Wк.нетто = 20,2 / 2 ∙56∙10-6 = 0,18∙106 Па = 0,18 МПа

σm = 0

Коэффициенты запаса прочности вала в сечении по нормальным n σ и касательным n τ напряжениям определяем по формулам:

nσ = σ -1 / ((кσ / εσ∙β)∙σа + ψ σ∙σ m) = 250 / ((1,55 / 0,85∙0,9)∙1,1 + 0,15∙0) = 112

nτ = τ-1 / ((кτ / ε τ∙β)∙τа + ψτ∙τ m) = 140 / ((1,42/0,85∙0,9)∙0,18 + 0,1∙0,18) = 403

где

σ-1 = 250 (МПа);

τ -1 = 140 (МПа);

к σ = 1,55;

к τ = 1,42;

ε σ = 0,85;

ε τ = 0,85;

β = 0,9;

ψ σ = 0,15;

ψ τ = 0,1.

Расчётный коэффициент запаса прочности вала в сечении:

n = nσ∙nτ / (nσ2 + nτ2)1/2 = 112 ∙ 403 / (1122 + 4032) 1/2 = 108

Следовательно, прочность вала в данном сечении обеспечена.

Для тихоходного вала определяем коэффициент запаса усталостной прочности в сильно нагруженном сечении, ослабленном шпонкой. В этом сечении действует изгибающий момент Ми = 81 Нм и крутящий момент Мк = 150,4 Нм.

В нашем случае диаметр вала равен 45 мм (d3 = 45 мм), тогда шпонка будет иметь размеры:

b = 12 мм

h = 8 мм

t1 = 5 мм

Wи.нетто = (π ∙ d33 / 32) – (b ∙ t1∙(d3 – t1)2 / 2 ∙ d3), м3

Wи.нетто=(3,14∙0,0453 / 32) – 0,012∙0,005∙(0,045 – 0,005)2 / 2∙0,045,

Wи.нетто= 7,9∙10-6 м3 = 7,9 см3

Wк.нетто = (π ∙ d33 / 16) – (b ∙ t1∙(d3 – t1)2 / 2 ∙ d3), м3

Wк.нетто = (3,14∙0,0453 / 16) – 0,012∙0,005∙(0,045 – 0,005)2 / 2∙0,045,

Wк.нетто = 16,8∙10-6 м3 = 16,8 см3

σ а = σ и = Ми / Wи.нетто= 81 / 7,9∙10-6 = 10,4∙106 Па = 10,4 МПа

τ а = τ m = τ к / 2 = Мк / 2∙Wк.нетто= 150,4 /(2∙16,8∙10-6) =4,5∙106 Па = 4,5 МПа

σ m = 0

Коэффициенты запаса прочности по нормальным и касательным напряжениям вычисляем по формулам:

nσ = σ-1/((кσ / εσ ∙ β) ∙ σа + ψσ∙ σm) = 250 / ((1,55/0,85∙0,9)∙10,4+0,15∙0) = 11

nτ = τ-1/((кτ / ετ ∙ β) ∙ τа + ψτ ∙ τm) = 140 / ((1,45/0,85∙0,9)∙4,5 + 0,1∙4,5) = 16

где

σ-1 = 250 МПа – предел выносливости при изгибе для симметричного цикла напряжений;

τ-1 = 140 МПа – предел выносливости при кручении для симметричного цикла напряжений;

кσ = 1,55 – коэффициент концентрации нагрузки для нормальных напряжений;

кτ = 1,45 – коэффициент концентрации нагрузки для касательных напряжений;

εσ = 0,85 – масштабный фактор для нормальных напряжений;

ετ = 0,85 – масштабный фактор для касательных напряжений;

β = 0,9 – коэффициент, учитывающий шероховатость поверхности;

ψσ = 0,15, ψτ = 0,1 – коэффициенты, учитывающие соотношение между пределами выносливости при симметричном и пульсационным циклами напряжений.

Расчётный коэффициент запаса прочности вала в сечении определяем из выражения:

n = n σ∙ n τ / (nσ2 + nτ2)1/2 = 11 ∙ 16 / (112 + 162)1/2 = 9,5

Так как для валов редукторов допускаемое значение n ≥ 2,5, то работоспособность вала при расчёте на выносливость обеспечивается.

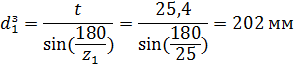

Расчет цепной передачи

Выбираем приводную роликовую однорядную цепь по ГОСТ 13568-97.

Определяем минимальное количество зубьев ведущей звездочки

z1 = 29 – 2 ∙ u = 29 – 2 ∙ 2 = 25

Принимаем z1 = 25

Определяем число зубьев ведомой звездочки

z2 = z1 ∙ u = 25 ∙ 2 = 50

Принимаем z2 = 50

Определяем коэффициент эксплуатации цепи

Кэ = Кд ∙ Ка ∙ Кн ∙ Крег ∙ Ксм ∙ Креж = 1,5 ∙ 1 ∙ 1 ∙ 1,25 ∙ 1,3 ∙ 1,25 = 2,53

Кд - коэффициент ударных нагрузок;

Ка - коэффициент влияния межосевого расстояния;

Кн - коэффициент влияния расположения передачи;

Крег - коэффициент влияния натяжения цепи;

Ксм - коэффициент влияния смазки;

Креж - коэффициент влияния режима работы.

Шаг цепи определяем по формуле:

Определяем цепь по ГОСТ 13568-97: ПР-25,4-60.

Рассчитываем делительные диаметры ведущей и ведомой звездочки

Средняя скорость цепи

Окружная сила, передаваемая цепью

Предварительное межосевое расстояние цепной передачи

а = (30-50)∙t = 40∙25,4 = 1016 мм

Длина цепи находиться по формуле

Допускаемая окружная сила определяется по формуле:

[Ft] = A ∙ [p0] = 179 ∙ 29 = 5191 Н

Ft < [Ft]

1483 Н < 5191 Н

Определяем диаметр вершин звездочек

De1 = t ∙ (K + ctg(180 / z1) = 25,4 ∙ (0,532 + ctg(180 / 25)) = 214 мм

De2 = t ∙ (K + ctg(180 / z2) = 25,4 ∙ (0,532 + ctg(180 / 50)) = 417 мм

Определяем диаметр впадин звездочек

Di1 = d1з – 2(0,5025 ∙ d1 + 0,05) = 186 – 2(0,5025 ∙ 202 + 0,05) = 186 мм

Di2 = d2з – 2(0,5025 ∙ d2 + 0,05) = 590 – 2(0,5025 ∙ 404 + 0,05) = 388 мм