Содержание

1. Расчет основных характеристик редуктора. 2

2. Расчет зубчатой передачи. 5

3. Расчет валов редуктора. 11

3.1 Определение размеров вала. 11

3.2 Проверочный расчет валов редуктора. 15

4. Расчет цепной передачи. 25

5. Проверочный расчет шпонок. 27

5.1. Тихоходный вал. 27

5.1.1. Проверка шпонок на смятие. 27

5.1.2 Проверка шпонок на срез. 28

5.2. Быстроходный вал. 28

5.1.1. Проверка шпонок на смятие. 28

5.1.2 Проверка шпонок на срез. 29

6. Проверка долговечности подшипников. 29

Список использованных источников. 31

Расчет основных характеристик редуктора

Рисунок 1 – кинематическая схема привода

1 – двигатель, 4 – редуктор, 6 – цепная передача, 8 – приводной барабан

Определяем мощность на исполнительном механизме.

где

Твых – момент вращения вала исполнительного механизма, Нм;

nвых – частота вращения вала исполнительного механизма, об/мин

Частота вращения вала мельницы находиться по формуле

nвых = 125 об/мин

где

Определяем КПД привода.

Общий КПД привода находим по формуле:

ηобщ. = ηмуфты ∙ ηред. ∙ ηцеп = 0,98 ∙ 0,96 ∙ 0,95 = 0,894

где

ηред – КПД редуктора;

ηмуфты = 0,98 – КПД муфты;

ηцеп = 0,95 – КПД цепной передачи.

КПД редуктора определяем по формуле

η ред. = ηззп ∙ η2пп = 0,98 ∙ 0,992 = 0,96

где

ηззп = 0,98 – КПД закрытой зубчатой передачи;

ηпп = 0,99 – КПД подшипникового узла;

Определяем потребную мощность электродвигателя.

Рпотр. = Рисп.мех. / η общ = 1,8 / 0,894 = 2,049 кВт

Двигатель поставляется в соответствии со стандартным рядом значений мощности (кВт), который представлен ниже.

0,37; 0,55; 0,75; 1,1; 1,5; 2,2; 3; 4; 5,5; 7,5; 11; 15; 18,5; 22; 30

Наиболее близкими значениями к расчетному являются двигатели с мощностью 2,2 кВт. Выбираем двигатель по числу оборотов (скорости вращения).

Выбираем стандартный двигатель исходя из его скорости вращения. Примем, что скорость вращения электродвигателя составляет 1000 об/мин, тогда определяем передаточное число механизма.

Uобщ. = nэл. дв. / nисп.мех. = 1000 / 125 = 8

Затем определяем передаточное число редуктора:

Uред. = Uобщ. / Uкрп = 8 / 4 = 2

Значения передаточного числа редуктора стандартизованы, и стандартный ряд чисел представлен ниже

2,0; 2,24; 2,5; 2,8; 3,15; 3,5; 4,0; 4,5; 5,0

Приравниваем полученное (расчётное) значение к ближайшему стандартному значению.

Из стандартного ряда чисел наиболее близким является - 2,0.

На основании полученных расчетных данных выбираем двигатель со следующими характеристиками:

Число оборотов: 1000 об/мин;

мощность: 2,2 кВт.

Марка двигателя: АИР100L6

Размеры выбранного двигателя представлены в таблице 1.

Рисунок 2 – общий вид двигателя

Находим основные характеристики редуктора.

Число оборотов на колесе:

n3 = nб = 125 об/мин

Фактическое число оборотов двигателя:

n1 = nдв = 970 об/мин

Число оборотов шестерне:

n2 = n3 ∙ Uред.(стандарт.) = 125 ∙ 2 = 250 об/мин

Мощность на шестерне:

Р1 = Рпотр = 2,0 кВт

Мощность на колесе:

Р2 = Р1∙ ηред. = 2,0 ∙ 0,96 = 1,97 кВт

Крутящий момент на шестерни:

Т1 = 9550 ∙ (Р1 / n1) = 9550 ∙ (2,0 / 970) = 20,2 Нм

Крутящий момент на колесе:

Т2 = 9550 ∙ (Р2 / n2) = 9550 ∙ (1,97 / 250) = 150,4 Нм

Расчет зубчатой передачи

Для зубчатого колеса и вала шестерни выбираем материал 40Х с термической обработкой: закалка с высоким отпуском. Прочностные характеристики стали для колеса и шестерни представлены ниже (таблица 2).

Таблица 2 – Прочностные свойства материала колеса и шестерни

| шестерня | колесо | |

| Предел прочности sВ, МПа | ||

| Предел прочности sТ, МПа | ||

| Твердость, НВ | 257-285 (257) | 215-243 (215) |

Суммарное время работы привода находим по формуле:

Lh = 22000 часов

Эквивалентным называем расчётное число циклов, которое при действии постоянной нагрузки, равной максимальной, дало бы тот же эффект по пределу выносливости рабочих поверхностей зубьев, что и даёт в течение фактического числа циклов реальная переменная нагрузка.

Эквивалентное число циклов шестерни:

где

Т – срок службы, тыс. часов;

n1 – число оборотов шестерни, об/мин;

α 1, α 2, α 3, к 1, к 2, к 3 – коэффициенты.

NЕ1 = 60∙1000∙22000∙(1,83∙0,005 + 13∙0,2 + 0,63∙0,4 + 0,43∙0,3) = 42,86∙107

NЕ2 = NE1 / uстан = 42,86∙107 / 2,0 = 21,43∙107

Число циклов нагружений до перегиба кривой усталости, т.е. при достижении длительного предела выносливости при контактных напряжениях определяем по формуле:

N01 = 30∙2572,4 = 18,24∙106

N02 = 30∙2152,4 = 11,89∙106

Допускаемое контактное напряжение при длительной работе:

где

s 0Н – предел выносливости поверхностных слоёв зубьев, зависит от твёрдости, термообработки и материала;

ZR = 0,9 – коэффициент зависящий от параметров шероховатости поверхности при Ra≥10;

n = 1,1 – коэффициент безопасности для объёмно упрочнённых зубьев.

Предел выносливости поверхностных слоев зубьев, определяем по формуле:

σ0H = 2. НВ + 70, Мпа

s0Н1 = 2∙257 + 70 = 584 Мпа

s0Н2 = 2∙215 + 70 = 500 Мпа

Если NE > N0, значит, деталь работает в зоне горизонтального участка кривой усталости, т.е. принимаем, что нагрузка постоянна, поэтому:

=1

=1

sНР1 = (584∙1 / 1,1) ∙1 = 530,9 Мпа

sНР2 = (500∙1 / 1,1) ∙1 = 454,5 Мпа

Для косозубой передачи, имеющей разные твёрдости шестерни колеса:

sНР = (sНР1 + sНР2) / 2, Мпа

sНР = (530,9 + 454,5) / 2 = 492,7 Мпа

Найдем предварительное значение межосевого расстояния аw, мм:

, мм

, мм

где

Ка = 430 - для косозубых колес, МПа;

Т2 – вращающий момент на колесе, Нм;

U – передаточное число;

Ψвa - коэффициент ширины венца зубчатого колеса.

КН - коэффициент дополнительной нагрузки при расчете на контактную прочность;

Т2 - крутящий момент на тихоходном валу, Нм.

Предположим, что у нас прямозубая передача, тогда

Ψвa = 0,4

КН = 1,3

Подставив числовые значения в формулу, получим:

Округляем расчетное значение межосевого расстояния аw до ближайшего стандартного значения по ГОСТ 2185-66:

аw = 100 мм

Ширину зубчатых колес выбирают в соответствии с установленными эмпирическими соотношениями.

, мм

, мм

b2 = Ψа ∙ аw = 0,4. 100 = 40 мм

где

Ψвa – коэффициент ширины венца зубчатого колеса;

аw — межосевое расстояние, мм.

Шестерня изготавливается на 5-10 мм шире, чем колесо для компенсации неточностей, возникающих при изготовлении и сборке. Таким образом

b1 = b2 + 5-10 = 40 + 8 = 48 мм

Модуль зубьев равен

mn = 0,015. αw = 0,015. 100 = 1,5

Выбираем минимальное стандартное значение модуля по ГОСТ 9563-75.

mn= 1,5

Угол наклона зубьев зубчатых колес принимаем равным:

β = 12º

Суммарное число зубьев определим по формуле

Разобьем суммарное число зубьев на число зубьев на шестерне и колесе.

Число зубьев на шестерне:

Число зубьев на колесе:

Z2 = Z1. U = 43,5 . 2 = 86,95 ≈ 87

Округляем числа зубьев до целых значений

ZΞ = 130

Z1 = 43

Z2 = 87

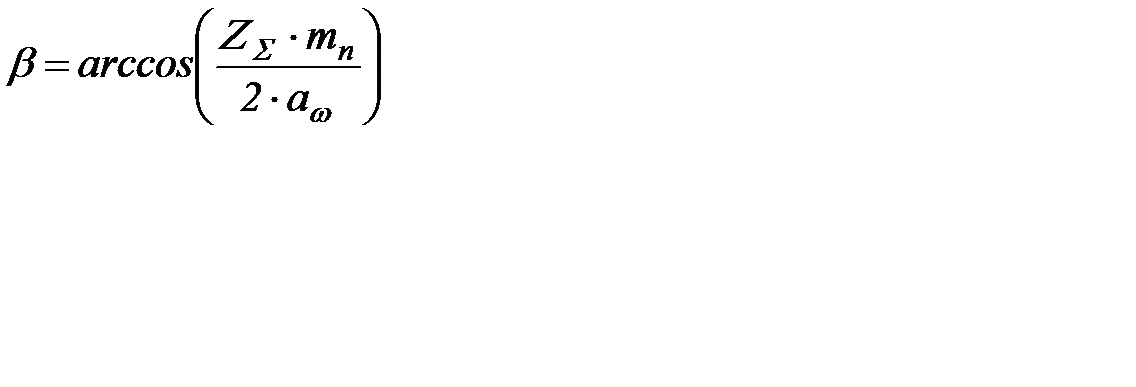

Далее уточним угол β:

То есть угол будет равен 12,8 град.

Модуль зацепления торцовый определяем по формуле

mt = mn / cos(β) = 1,5 / 0,975 = 1,538

Диаметры делительных окружностей определяют по формуле:

d1 = Z1. mn / cos (β) = 43 .1,5/ 0,975= 66мм

d2 = Z2. mn / cos (β) =87. 1,5/ 0,975=134мм

Проводим проверку:

аw = (d1 + d2) / 2 = (66 + 134) / 2 = 100 мм

Параметры исходного контура цилиндрических зубчатых колес стандартизованы (ГОСТ 13755-81):

угол профиля α = 20º;

высота головки зуба hа = mn = 1,5 мм

высота ножки зуба hf = 1,25. mn = 1,25. 1,5 = 1,875 мм

высота зуба h = hа + hf = 1,5 + 1,875 = 3,375 мм

Диаметры вершин зубчатых колес определим по формулам:

dai = di + 2. ha, мм

da1 = 66 + 2. 1,5 = 69 мм

da2 = 134 + 2. 1,875 = 136 мм

Диаметры впадин зубчатых колес найдем по формулам:

dfi = di - 2. hf, мм

df1 = 66 - 2. 1,5 = 62 мм

df2 = 134 - 2. 1,875 = 130 мм

Степень точности зубчатой передачи назначают в зависимости от окружной скорости. Окружная скорость колес по делительным окружностям находится по формуле:

Назначаем 8-ю степень точности зубчатого зацепления.

Основные геометрические параметры зубчатой передачи редуктора записываем в таблицу 3.

Таблица 3 – Геометрические параметры

| Параметр | Обозначение параметра | Расчетная формула | Значение параметров для | |||

| Шестерни | колеса | |||||

| Межосевое расстояние, мм | aw |

| ||||

| Модуль зацепления нормальный, мм | mn |  — —

| 1,5 | |||

| Модуль зацепления торцовый, мм | mt |

| 1,536 | |||

| Угол наклона зуба, град. | β |

| 12º8´ | |||

| Шаг зацепления нормальный, мм | pn |

| 4,71 | |||

| Шаг зацепления торцовый, мм | pt |

| 4,83 | |||

| Число зубьев суммарное | ZΞ |

| ||||

| Число зубьев шестерни | Z1 |

| ||||

| Число зубьев колеса | Z2 |

| ||||

| Передаточное число | U |

| 2,0 | |||

| Диаметр делительной окружности, мм | d |

| ||||

| Диаметр окружности выступов, мм | da |

| ||||

| Диаметр окружности впадин, мм | df |

| ||||

| Высота зуба, мм | h |

| 3,375 | |||

| Ширина зуба, мм | b |

| ||||

| Окружная скорость, м/с | V |

| 1,75 | |||

| Степень точности зацепления по ГОСТ 1643-72 | ||||||

Расчет валов редуктора