Тема: Основные механизмы строительных машин

1. Составить конспект лекции.

2. Нарисовать рис. 5

2. Отправить личным сообщением https://vk.com/id108641434

МЕХАНИЗМЫПОДЪЕМА ГРУЗА

При помощи механизма осуществляют вертикальное перемещение груза, удержание его на весу и опускание в заданном месте на опорную поверхность.

Механизм подъема груза имеется в каждой грузоподъемной машине (кранах, подъемниках), а также в том или ином виде применяется в других машинах (экскаваторах, погрузчиках).

Имеются машины с несколькими механизмами подъема разной или одинаковой грузоподъемности. Стрелоподъемная лебедка стреловых кранов и экскаваторов выполняет функции, аналогичные тем, что выполняет грузоподъемный механизм, и по своему конструктивному устройству одинакова с ним.

На многих грузоподъемных механизмах (кранах, подъемниках) вертикальное перемещение грузозахватного устройства создается навиванием свободного конца канатного полиспаста на барабан, приводимый во вращение через систему передач двигателем или приводной рукояткой.

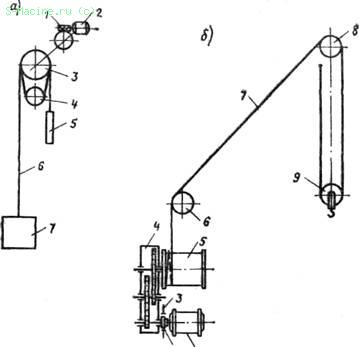

У пассажирских и грузовых подъемников (лифтов) перемещение грузоподъемной платформы 7, подвешенной на грузоподъемном канате 6, создается канатоведущими шкивами 3 и 4 (рис. 45, а), один из которых приводится в движение от двигателя 2 и редуктора /. Для обеспечения постоянного натяжения каната с обжатием канатоведущих шкивов предусмотрен контргруз 5.

В последнее время в строительстве находят все большее применение грузопассажирские подъемники с зубчато-реечным механизмом (см. рис. 77).

Когда высота подъема сравнительно невелика, применяются механизмы подъема с гидравлическим цилиндром и обратным канатным полиспастом (см. рис. 22).

Кинематическая схема грузоподъемного механизма с двукратным полиспастом, применяемого у большинства кранов с электроприводом, приведена на рис. 45, б.

Груз подвешивается стропами к грузовому крюку, закрепленному на подвижной обойме полиспаста 9. Неподвижная обойма полиспаста 8 и свободный конец грузоподъемного каната находятся на несущей конструкции машин. Сбегающая ветвь 7 каната проходит по отклоняющему блоку 6 и наматывается на барабан 5, приводимый во вращение электродвигателем / через систему передач редуктора 4. Для удержания груза на весу служит тормоз 3. Тормозной шкив тормоза одновременно является деталью соединительной муфты 2.

Пуск и остановка грузоподъемного механизма должны быть по возможности плавными, с тем чтобы не вызвать динамических нагрузок, а опускание груза в конечной стадии — замедленным для обеспечения сохранности груза и установки его без удара о поверхность.

Необходимая мощность двигателя механизма подъема зависит от грузоподъемности и скорости подъема и коэффициента полезного действия механизма.

Скорость подъема выбирается в зависимости от высоты подъема и заданной грузоподъемности. Обычно

при грузоподъемности 5 — 10 т скорость равняется 0,5 — 1 м/с, а при грузоподъемности более 10 т — от 0,1 до 0,25 м/с. Мощность двигателя прямо пропорциональна скорости подъема, поэтому при небольшой высоте подъема выбор высоких скоростей нецелесообразен.

Рис. 45. Кинематическая схема грузоподъемных механизмов

а — с канатоведущими шкивами; б — с грузоподъемной лебедкой и полиспастом

МЕХАНИЗМЫПЕРЕДВИЖЕНИЯ И ХОДОВЫЕ УСТРОЙСТВА

Механизмы передвижения в строительных машинах служат для привода ходовых устройств машин, рельсового, пневмоколесного, гусеничного или шагающего.

Ходовое устройство строительных машин служит для передачи силы тяжести машины и внешних нагрузок на грунт и перемещения машины по грунту.

В строительных машинах применяются ходовые устройства: рельсоколесные, пневмоколесные, гусеничные и шагающие. Каждое из этих устройств состоит из движителя и подвески.

Движителем называются элементы ходового устройства, передающие на основание (рельсы, грунт, дорожное покрытие) внешние нагрузки и силу тяжести машины, находящиеся в сцеплении с основанием и сообщающие движение машине.

Подвеской называется комплект деталей, соединяющих движитель с опорной рамой машины. Тихоходные машины имеют жесткое подвесное устройство, а быстроходные — упругую подвеску в виде рессор или пружин.

Рельсоколесный ход применяют для строительных машин, срок работы которых на одном месте продолжителен, и машин, для которых применение другого вида оборудования невозможно или весьма затруднительно. Например, железнодорожные краны, козловые краны, башенные краны карьерные, многоковшовые экскаваторы поперечного черпания и ряд других машин.

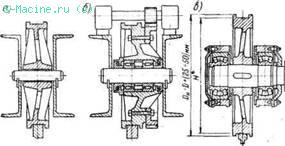

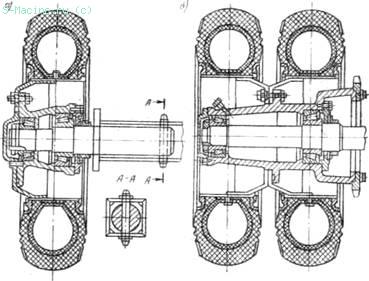

Ходовые колеса башенных и козловых кранов изготовляют двухребордными (рис. 53), а кранов, передвигающихся по железнодорожной колее, — одноребордными. Поверхность качения двухребордных колес цилиндрическая, а колес железнодорожного хода — коническая.

Ходовые колеса устанавливаются свободно на подшипниках скольжения (рис. 53, а) или качения (рис. 53,6), располагаемых в ступице колеса. Привод к приводным колесам осуществляется зубчатым венцом, прикрепляемым к его ободу. Ходовые колеса устраивают и на валах, вращающихся на подшипниках, установленных с двух сторон колеса. Привод ходового колеса в этом случае осуществляется при помощи зубчатого колеса, закрепленного на консоли вала (рис. 53, в). В первом случае ось колеса несет только изгибающие нагрузки, а во втором — вал работает на изгиб и скручивание.

Рис. 53. Ходовые колеса

с — холостое колесо; б, в — приводные колеса

Основные размеры крановых колес стандартизированы (ГОСТ 3569 — 74). Материал колес — сталь 75 и сталь, 65Г или стальное литье марок 40Л и 55Л. Ходовые колеса рассчитываются на смятие поверхности контакта с рельсом.

Расчет ходового колеса состоит в определении контактного напряжения смятия и сравнении его с допускаемыми для данных материалов. Чем больше диаметр колеса и ширина головки рельса, тем меньше контактное напряжение смятия.

Для подкрановых путей применяются в основном стандартные железнодорожные рельсы типа Р-43, Р-50, Р-65. При стальном колесе и рельсе Р-50 допускаемая нагрузка на одно колесо составит от 200 до 270 кН.

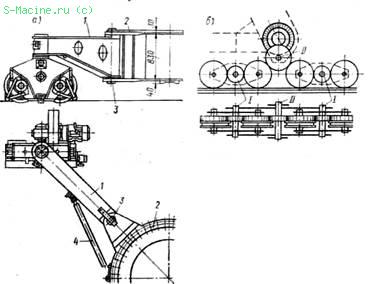

При передаче больших нагрузок целесообразнее нагрузку распределить на несколько колес, чем применять колеса большого диаметра и тяжелые рельсы с широкой головкой. В этом случае несколько ходовых колес собираются в одну тележку, соединяемую с конструкцией вертикальным и горизонтальным шарниром (рис. 54).м Благодаря горизонтальному шарниру обеспечивается, равномерное распределение нагрузок на колеса, а вертикальный шарнир способствует прохождению машины по, криволинейным путям и дает возможность перестанавливать машину на перпендикулярные пути без демонтажа.

Рис. 54. Ходовые тележки

а — двухколесная на балансире и флюгерном соединении с рамой; б — четырехколесная

Для прохождения машины по рельсовым путям с малым радиусом ходовые тележки с основной рамой машины соединяют при помощи выносных кронштейнов (флюгеров). Флюгер / (рис. 54, а) соединяется с рамой 2 вертикальной осью 3. При движении по криволинейному участку пути два кронштейна из четырех свободно вращаются на осях, а два других прикреплены к раме растяжками 4. При очень больших нагрузках применяются 4-колесные тележки (рис. 54,6).

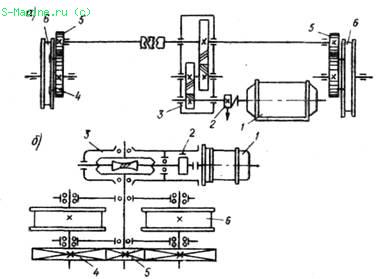

Механизм передвижения к ходовым устройствам рельсового хода применяется общий для ведущих колес, стоящих на разных рельсах (рис. 55,а), или раздельный от самостоятельных двигателей (рис. 55,6).

В составе механизма передвижения (см. рис. 55, б) имеется двигатель /, соединяющийся с первым валом редуктора 3 зубчатой или пальцево-втулочной муфтой 2, корпус которой служит одновременно и тормозным шкивом. На выводном валу редуктора закреплена шестерня 5, находящаяся в зацеплении с зубчатым колесом 4 ведущего ходового колеса 6.

Пневмоколесный ход применяется в строительных машинах высокой маневренности, предназначенных для передвижения по шоссейным дорогам с твердым покрытием.

Транспортная скорость кранов и экскаваторов на автомобильном ходу может достигать 40 — 60 км/ч.

Пневматическое колесо (рис.56) состоит из металлического обода, камерной или бескамерной шины,

надеваемой на обод, и деталей крепления шины. Пневматическая камерная шина состоит из покрышки, камеры, в которую накачивают воздух, ободной ленты и вентиля. Бескамерные шины удерживают накачиваемый в них воздух, благодаря герметическому прилеганию к поверхности обода.

Рис. 55. Кинематическая схема механизма передвижения рельсового хода

а — привод на два колеса, стоящих на разных рельсах; б — привод колес балансирной тележки

Изготавливаются шины высокого давления 0,5 — 0,7 МПа для использования преимущественно на дорогах с твердым покрытием и низкого давления 0,125 — 0,35 МПа. Для повышения проходимости машины применяют шины с регулируемым давлением от сверхнизкого (0,05 — 0,08 МПа) для езды по слабым грунтам до высокого — при переходе машины на устойчивые грунты 'и дороги с твердым покрытием. Давление в указанных шинах регулируется водителем из кабины.

Для увеличения сцепления машины с грунтом и, следовательно, для улучшения проходимости делают привод на все колеса и применяют шины с высокими грунтозацепами.

Рис. 56. Пневматические колеса

а — одиночное неприводное; 6 — сдвоенное приводное

Размеры шин стандартизированы. Они обозначаются двумя цифрами, первая из которых — ширина профиля, а вторая — внутренний диаметр шины. Величина допускаемой нагрузки на шину определяется по каталожным данным.

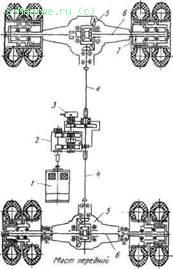

Кинематическая схема механизма передвижения машины на пневматическом ходу (пневмоколесного крана) с двумя ведущими осями, приводимыми в движение от одного двигателя, представлена на рис. 57. Передняя ось с поворотными управляемыми колесами для лучшей проходимости выполнена балансирной. При рабочем режиме балансирность исключается специальными винтовыми домкратами, предусмотренными на ходовой раме.

Рис. 57. Кинематическая схема механизма передвижения на пневмоходу с приводом от одного электродвигателя

Механизм передвижения состоит из электродвигателя /, коробки передач 2, двух карданных валов 4, стояночного тормоза 3, дифференциалов 5, полуосей 6 и колодочных тормозов 7, шкивы которых прикреплены к ступицам ходовых колес, а тормозные колодки — к кронштейну картера. Благодаря дифференциалу ведущие колеса при движении машины по криволинейному пути могут

вращаться с разной скоростью.

У кранов с установкой двигателя на поворотной платформе механизм передвижения получает вращение от вертикального вала, проходящего через центральную цапфу опорно-поворотного устройства.

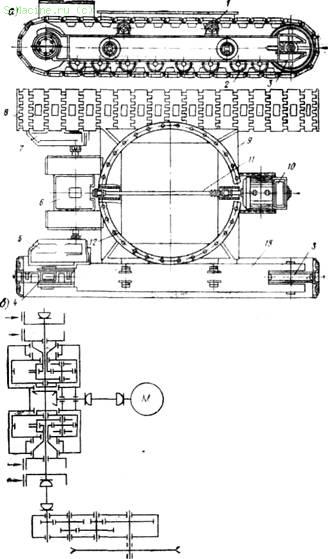

Гусеничный ход (рис. 58) применяется в машинах, передвижение которых осуществляется по местностям, не имеющим дорог, или по грунтовым дорогам, а также когда требуется обеспечить большое тяговое усилие.

Движитель гусеничного хода машины состоит из двух бесконечных гусеничных цепей (лент), образуемых из шарнирно-связанных между собой отдельных плоских звеньев (пластин, траков). Гусеничная цепь охватывает приводную и натяжную звездочки, установленные на концах рамы ходовой тележки. Натяжение ленты достигается перемещением натяжной звездочки в пазах рамы при помощи винта. Нагрузка от машины передается на нижнюю ветвь гусеничной цепи с помощью опорных роликов.

Движение гусеничного хода по кривой осуществляется притормаживанием одной из гусениц, а разворот —

Рис. 58. Схема механизма передвижения гусеничного хода

а — общий вид; б — кинематическая схема привода; 1 — поддерживающий ролик; 2 — опорный ролик; 3 — ведомое колесо; 4 — ведущее колесо; 5 и 7 — бортовые редукторы: (Г — дифференциал; 8 — гусеничная цепь; 9 — ходовая рама; 10 — электродвигатель; 11 — карданный вала 12 — опорно-поворотный круг; 13 — балки гусеничных тележек

также притормаживанием одной из гусениц или вращением гусениц в противоположные стороны.

Холостая ветвь гусеницы предохраняется от провисания поддерживающими роликами.

Гусеницы делают из крупных или мелких звеньев. Первые из них обеспечивают более равномерное давление на грунт, но не обеспечивают больших скоростей перемещения машины. Гусеницы с мелкими звеньями более быстроходны. Изготовляются звенья гусениц из стали: мелкие — штамповкой, а крупные — отливкой.

Благодаря большой опорной поверхности гусеничный ход может обеспечить небольшие удельные давления на грунт порядка 0,04 — 0,1 МПа. Коэффициент сцепления гусеницы с грунтом достигает 1,0 и выше, поэтому гусеничные машины могут развивать тяговое усилие, значительно большее, чем пневмоколесные.

Недостатками гусеничного хода являются малая скорость перемещения, недопустимость перемещения тяжелых машин по дорогам с усовершенствованным покрытием (из-за порчи последнего) и необходимость в этом случае перевозки на специальных транспортных прицепах-тяжеловозах (трейлерах).

Шагающий ход применяется для очень тяжелых машин, работающих на поверхностях со слабонесущей способностью.

Опорные поверхности шагающих устройств представляют собой плиты или лыжи с большой контактной поверхностью, попеременно перемещающиеся при помощи кривошипно-шатунных механизмов или гидравлических домкратов.

с