Для обеспечения выпуска продукции в заданном объеме и ассортименте производство оснащается высокопроизводительным, механизированным и автоматизированным оборудованием, отвечающему современному уровню техники, оснащенным приборами автоматического измерения, контроля и регулирования технологических параметров, поставленным машиностроительной фирмой «Фата-Хантер» (Италия) и фирмой «Рейнольдс Интернэшнл Инк» (США), мировым лидером в производстве упаковочных материалов на основе алюминиевой фольги.

Фольгопрокатный цех включает в себя: участок холодной (заготовительной) прокатки, участок прокатки фольги, участок резки, участок отделки и резки фольги и вспомогательные службы. Производство фольги начинается с прокатки фольговой заготовки толщиной 0.47 мм. полученной из литой полосы сечением 2х(1000-1800) мм., свернутой в рулон массой до 10 т., поступающей из литейного цеха.

Схематически этот процесс приведен на рисунке 12.

Рисунок 12. Схема производства фольги ОАО "Саянал"

Для прокатки фольги, начиная с литой заготовки толщиной 2 мм. до окончательного размера 2х0.07 мм. установлено четыре стана, в том числе:

заготовительный стан КВАРТО 455х1240/1900 мм.

черновой стан КВАРТО 280х850/1900 мм.

универсальный стан КВАРТО 280х850/1900 мм.

чистовой стан КВАРТО 280х850/1900 мм.

Прокатка заготовки под фольгу производится на нереверсивном стане КВАРТО 455х1240/1900 мм., в четыре прохода по схеме 2-0.95-0.47 мм. со скоростью 150 м/мин. в зависимости от прохода. Расчет режимов обжатия при холодной прокатке фольги на нереверсивном стане КВАРТО 455х1240/1900 произведен выше смотри п.2.4.

В процессе прокатки на валки и полосу подается технологическая смазка (керосин+присадки). Смазка подается на рабочие валки через 46 форсунок, на опорные - через 23 форсунки. При прокатке в толщине 2.5 мм. у полосы обрезают боковые кромки по 20 мм.с каждой стороны. Кромка в процессе обрезки рубится на части длиной 100-150 мм. и направляется по конвейеру в короб.

После каждого прохода рулоны укладываются на специальные устройства для охлаждения и выравнивания температуры по сечению рулона. Вылеживание рулонов перед последующим проходом продолжается около суток.

Для получения качественной заготовки стан снабжен системами подачи и фильтрации технологической смазки, автоматическими системами контроля и регулирования толщины и планшетности, системами улавливания, очистки и конденсации паров технологической смазки и др..

Ниже приводится краткая характеристика установленного оборудования.

В состав каждого стана, кроме основных узлов разматывателя, наматывателя и клети - входят передаточные тележки рулонов и шпуль, узлы обрезки кромок с пневмонасосами, устройства для перевалки валков, система подачи, распределения и фильтрации технологической смазки, системы смазки масляным туманом, гидро и пневмо- системы, системы отсоса паров технологической смазки и пожаротушения, электрооборудование в комплекте с системами управления и диагностики, автоматиеские системы контроля толщины и планшетности полосы в процессе прокатки.

Вся фольга толщиной 0.007-0.050 мм. в последнем проходе прокатывается в сдвоенном состоянии и снимается со станов в толщинах 2х0.007 и 2х0.05 мм и перед подачей на последующие операции должна быть раздвоена. Для этой цели в цехе устанавливается машина раздваивания. На машине кроме раздваивания производится обрезка кромок, и если надо резка на части по ширине.

В состав машины, кроме основных узлов- разматывателя, наматывателя, входит узел резки с пневмонасосом, устройства для ультразвуковой пайки полосы, гидросистема, электрооборудование и система загрузки рулонов.

Для прокатки фольги в цехе установлено 3 стана КВАРТО 280/850х1900 мм.

черновой стан

универсальный стан

чистовой стан

Универсальный и чистовой станы снабжены двумя разматывателями, которые позволяют осуществлять прокатку фольги, как в одинарном, так и в сдвоенном состояниях со скоростью 650-1300 м/мин.

В процессе прокатки производится обрезка кромок шириной 10 мм. с каждой стороны. Обрезка производится в последнем проходе. Кромка удаляется пневмонасосами и затем направляется на пакетирование. Прокатка осуществляется по следующим схемам:

· 0.47 -0.26-0.13-0.07-0.035-0.018-(2х0.018)-(2х0.009);

· 0.47 -0.23-0.12-0.06-0.03-0.014-(2х0.014)-(2х0.007);

· 0.47 -0.27-0.14-0.085-(2х0.085)-(2х0.005);

Для получения фольги высокого качества станы снабжены системами подачи и фильтрации технологической смазки, автоматическими системами контроля и регулирования толщины и планшетности, натяжения, системами улавливания, очистки и конденсации паров технологической смазки и др.

Смазка также как и на заготовительном стане подается через форсунки на рабочие и опорные валки в количестве 46 и 23 шт. соответственно.

Производительность станов в зависимости от конечного размера 2.1-2.7 т/час Рулон после каждого прохода охлаждается сутки. После прокатки на конечный размер фольга раздваивается на машинах раздваивания с одновременной обрезкой боковых кромок по 10 мм. с каждой стороны, и если требуется разрезается на две и более части по ширине. Кромка по пневмонасосу направляется на прессование.

Скорость раздваивания до 1000 м/мин. Производительность 1.5-3.0 т/час. После холодной прокатки рулоны фольговой заготовки толщиной 0.47 мм. передаются на отжиг в камерные печи

средняя садка в печи - 54 т.

время отжига (цикла) -18 часов

производительность при заданном цикле до 3 т/час

температура отжига 450-500 С

Отжиг производится в защитном газе - азоте. Отожженная фольговая заготовка передается на дальнейшую обработку на фольгопрокатные станы.

В цехе устанавливается два вида камерных печей:

для отжига фольговой заготовки;

для отжига готовой фольги:

В состав каждой группы печей входят: по одной машине для загрузки и разгрузки печей грузоподьемностью 30 т., а также поддоны для укладки рулонов перед загрузкой их в камеру.

Гладкая не отделанная алюминиевая фольга является хорошо формирующимся материалом и совершено безвредна при упаковке в нее продуктов питания. Алюминиевая фольга свето- водо- жиро- и газонепроницаемая. Она эластична, не подвергается воздействию водяного пара, отражает тепловые лучи, а благодаря металлической светящейся поверхности используется в рекламных целях. Для улучшения этих качеств алюминиевую фольгу соединяют с другими материалами: с бумагой; кожей; картоном; для повышения коррозионной стойкости- покрывают лаком; подвергают тиснению (выпуклый рисунок); наносят многоцветные рисунки.

Для получения фольги с разными видами отделки в цехе устанавливается:

машина каширования водным клеем

машина двухстороннего лакирования

машина глубокой печати с 8-каретками

Каширование фольги с бумагой производится на кашировальной машине с помощью крахмального клея или органических и синтетических клеев на водной основе. При кашировании клеем на водной основе одна из кашированных полос должна обязательно пропускать водяной пар, что обеспечивается применением такой бумаги как сульфидная, чайная и др.. При кашировании, клей может наноситься как по всей поверхности, так и в виде точек и полос.

Машины каширования снабжены разматывателями фольги и бумаги, кареткой с кашировальным узлом, сушильной камерой, охлаждающими узлами и наматывателем.

Масса подаваемых на обработку рулонов составляет 2000 кг..

Скорость при кашировании фольги составляет 200-210 м/мин.

Производительность машины по готовому материалу составляет 0.85-1.5 т/ч; по металлу 0.3-0.5 т/ч.

Масса 1 м2 материала до 150 г/м2.

Лакирование фольги производится на машине двухстороннего лакирования. Процесс каширования заключается в нанесении непрерывным способом органических и неорганических красок. При кашировании на одну из сторон может наноситься бесцветный антикоррозионный лак, термолак, на другую- цветной лак или печать в одну краску (однотонный рисунок, текст). В зависимости от требований к материалу толщина слоя лака может составлять от 0.5 до 2.0 г/м2 (защитное покрытие, цветное лакирование); до 12 г/м2 (покрытие термолаком фольги для крышек и банок из полистирола) и даже до 20 г/м2 - для упаковки материалов с сильным химическим воздействием. В состав машины входит разматыватель, две каретки с узлом лакирования, две сушильных камеры, два охлаждающих узла и наматыватель.

Масса подаваемых на обработку рулонов составляет 2000 кг..

Скорость лакирования фольги составляет 140 м/мин.

Производительность машины в зависимости от толщины фольги, применяемого лака и толщины слоя лака составляет 0.3-2.7 м/час.

Для придания определенного внешнего вида фольга проходит операции нанесения рисунка, печати на машине глубокой печати с 8-каретками и нанесения выпуклого рисунка на машинах тиснения. В состав печатных машин входят разматыватели, наматыватели, печатные каретки с сушильными камерами и охлаждающими валками.

Скорость печатанья фольги составляет 110-130 м/мин.

Производительность 100-300 кг/час.

Для тиснения фольги предусмотрена машина тиснения. На машине может производиться тиснение всех видов фольги. Тиснение производится между двумя валками; металлическим с нанесенным на нем рисунком и валком с шерстяным покрытием либо картонным.

В состав машины входят: разматыватель, наматыватель, устройство для центрирования кромки с общим смещением до 200 мм., узел тиснения, состоящий из двух валков- стального (верхнего) формного и контрцилиндра (нижнего) покрытого бумагой, диаметром вдвое больше чем верхний вал электрооборудование, пневмоустановка и др..

Тиснение осуществляется со скоростью 120 м/мин.

Производительность 200-800 кг/час в зависимости от толщины обрабатываемой фольги после отделки фольга поступает на машины резки, где полоса разрезается на более узкие полосы по ширине.

Скорость резки на машинах составляет 300-400 м/мин.

Машины резки включают в себя: холостые и тянущие ролики, наматыватели, системы управления, гидросистема, станция смазки подшипников, электрооборудование.

После резки на готовые размеры по ширине и длине рулончики фольги передаются на упаковку.

Даная технология характеризуется большой гибкостью и, следовательно, широкими возможностями варьирования собственного ассортимента без особых усилий, т.е. необходимо лишь разработать и установить новый рисунок. Толщина регулируется либо на станах (автоматически), либо убираются проходы.

Подводя итог можно сказать, что цех гибкой упаковки и полиграфии представляет компактное здание, в котором находится современное оборудование, при грамотном использовании которого можно достичь высоких экономических показателей

Российский рынок алюминиевой упаковки

Анализ российского производства и рынка алюминиевой упаковки свидетельствует об отставании развитых стран (табл. 3).

Притом, что Россия производит более 3 млн. т. алюминия в год, такое положение объясняется как общей ограниченностью применения алюминия, так и отсталостью производства потребительских товаров и соответственно упаковочной отрасли. При наличии 11 заводов производящих первичный алюминий, и еще 8 заводов, производящих полуфабрикаты в стране имеется всего три завода, производящих алюминиевую фольгу, и еще один завод по производству лакированной ленты.

В стране имеется всего два завода по производству банок для напитков суммарной мощностью 3 млрд. шт. в год. Причем эти заводы загружены примерно на половину в связи с неразвитостью системы розлива, доставки и потребления баночных упаковок с напитками.

Упаковка в тубы имеет в Росси многолетние традиции, а производство туб сосредоточено главным образом, на предприятиях, выпускающих упаковываемую продукцию. Это объясняется, в частности, тем, что указанные предприятия обладают большими мощностями по выпуску основной продукции и считают целесообразным иметь собственные производства для изготовления упаковки.

Таблица 3 - Производство алюминиевой упаковки в США, Европе и России в 2000 году

Производство ронделей в России сосредоточено на двух предприятиях: Самарском металлургическом заводе (Русал) и заводе «Петербуржская фольга» Российский рынок потребительских товаров, ориентированный на современную упаковку (кондитерские товары, средства личной гигиены, продукты питания в состоянии готовности или полуготовности и т.п.), пока еще весьма ограничен. В Англии, например, потребление шоколада и шоколадных конфет составляет примерно 30 кг. На одного человека в год, в Германии 19, во Франции - 16 кг. В Восточной Европе даже с учетом Чехии и стран Балтии - всего 6 кг в год. Еще больше разница в использовании дезодорантов, гелей для бритья, муссов и т.п. Как видно из таблицы 18, мировое потребления алюминия на упаковку находится в пределах 15 -30 % общего потребления алюминия. Известно, что изменение потребления алюминия во времени достаточно строго следует за изменением ВВП. Если предположить, что в ближайшие годы рост Российского ВВП останется на уровне 35 % в год, то в 2005 г. Величина душевого потребления алюминиевых баллонов составит 1,1 шт., т.е. около 155 млн. алюминиевых баллонов в год. Насыщение этого рынка отечественными баллонами соответствует ежегодному росту производства на 17 %. В настоящее время объем Российского рынка алюминиевой упаковки составляет около 900 млн. долларов США в год. В 2005 г. Объем этого рынка составит около 1,1 млрд. долл. США. К этому следует добавить возможности экспорта, в частности освоение развивающегося ближневосточного рынка. Кроме того, например, Голландия и Япония практически не имеют собственного производства средств укупорки и также могут быть направлением развития экспорта. У российских производителей алюминиевых полуфабрикатов есть перспектива наполнить растущий рынок алюминиевой упаковки собственной продукцией при условии создания современных производств фольги, ленты, ронделей, с высокой частотой металла, точностью по цене и конкурентоспособной ценой. Важным является стимулирование современных продуктов потребления, которые требуют разнообразной упаковки продукции и обеспечивают решение социальной задачи по улучшению качества жизни населения. Требуется развитие системы сбора и переработки использованной упаковки из алюминия для его вторичного использования. Создание современных производств алюминиевой упаковки является необходимым условием укрепления позиций российских товаров на отечественном и мировом рынках. Делая выводы из всего вышесказанного, следует отметить нижеследующее. На производство упаковки расходуется более 20 % алюминия, производимого в мире, что составляет около 5 млн. тонн. И эти объемы продолжают расти, не смотря на конкуренцию со стороны пластмасс, жести и других материалов. Эффективность использования алюминия обусловлена универсальностью его упаковочных свойств. Эти свойства обеспечивают решение экономической задачи минимизации стоимости жизненного цикла упаковки, социальной задачи снабжения населения продукцией с высокой сохранностью потребительского качества и экологической задачи практически полной утилизации отходов. Современная упаковочная индустрия, опираясь на эксплутационные, технологические и дизайнерские достоинства алюминия, реализует перспективу, расширения его применения путем освоения новых видов упаковки и новых секторов потребления, создания новых брендов, гарантирующих высокое качество и надежную сохранность продуктов. В России расходуется около 100 тыс. т. алюминия. Из них отечественного 70-75 %, что обусловлено невысокими показателями качества жизни, а также отставанием производства полуфабрикатов. Учитывая наличие спроса и прибыльность, имеется перспектива роста применения алюминия в сфере упаковки на 15 -20 % в год при условии роста инфраструктуры современного потребления, совершенствование ассортимента и качества полуфабрикатов и вторичного использования отходов. |

ОАО "Саянская фольга" в алюминиевой промышленности

ОАО "Саянская фольга" относится к металлообрабатывающей отрасли.

ОАО "Саянская фольга" - уникальное предприятие как одно из самых современных фольгопрокатных предприятий мира. Идея увязать алюминиевое производство с выпуском фольги родилась на Саянском алюминиевом заводе в конце 80-х годов [11]. В ноябре 1989 г. Саянским алюминиевым заводом, итальянской фирмой "Фата" и американской фирмой "Рейнольдс" были подписаны учредительные документы по созданию совместного предприятия по производству пищевой фольги и упаковочных материалов на ее основе. Фирма "Фата" - генеральный поставщик высокопроизводительного оборудования, приняла на себя обязательства по поставке комплексного оборудования, его монтажу, наладке, пуску в работу. Фирма "Рейнольдс" взяла обязательства по передаче передовой технологии и "ноу-хау", обеспечению валютной окупаемости предприятия путем реализации части продукции в течение 8,5 года. Российская сторона взяла обязательства по выполнению всех строительных работ, обеспечению кадрами, долевому финансированию, подбору сырья и материалов. Учредителями с российской стороны стали: Саянский алюминиевый завод, концерн "Алюминий", НПО "Цветметобработка", институты "Гипроцветметобработка" и ВАМИ, АО "Красноярскстройстратегия". В конце 1990 г. была создана дирекция совместного Российско-Итало-Американского предприятия. В 1993г. на линии непрерывной разливки была получена первая продукция завода - алюминиевая заготовка шириной 1350 и толщиной 10 мм. К концу 1995г. в эксплуатацию были пущены все мощности завода.

В 1997г. ОАО "Саянская фольга" вошла в компанию группы "Сибирский алюминий". ОАО "Саянская фольга" и СаАЗ в единой технологической цепочке: металл из электролизеров поступает непосредственно из печи завода "Саянская фольга". В настоящее время ОАО "Саянская фольга" является ведущим российским производителем и поставщиком алюминиевой ленты, фольги и упаковочных материалов на ее основе. В 2001г. производство фольги превысило 24 тыс. т. Доля завода в общем объеме выпуска алюминиевой фольги в России в настоящее время превышает 60% [12].

Анализ и оценка рынка

Потребители

Потребителями продукции ОАО «Саянская фольга» являются предприятия, использующие в своем производстве упаковочные материалы. Это производители молока и молочных продуктов, производители кондитерских изделий, фармацевтические фабрики, косметические фабрики, полиграфические предприятия.

География рынков сбыта очень широка, потребителями упаковочной продукции являются Российские предприятия, предприятия ближнего и дальнего зарубежья.

Объем поставок различен, предприятие работает на заказ и выполняет любое желание потребителя.

Конкуренция

В настоящее время самыми крупными производителями упаковочных материалов являются фирмы «Мост-I» г. Москва, «Полипакс» г. Омск, «Спектр-гранул» г. Хабаровск.

На сегодняшний день рынок упаковочных материалов носит характер несовершенной конкуренции, т. е. на всем рынке устанавливается единая рыночная цена. Цена, по которой реализуют свой товар предприятия - конкуренты, равна 200530 рублей за тонну.

Доля рынка фирмы «Мост-I» на рынке упаковочных материалов 19,12% при выпуске 4780 тн. в год, и 17,85% доля рынка фирмы “Полипакс” при выпуске 4462 тн. Однако суммарный выпуск упаковочных материалов всеми российскими фирмами не покрывает существующей потребности российского рынка в упаковочных материалах (25000) тн. в год.

Рынок упаковки

Алюминиевая упаковка - это продукт переработки (конвертинга) фольги гладкой. На рынке упаковки представлены следующие виды товарной продукции:

фольга отделанная;

фольга бытовая.

Фольга бытовая представляет собой продукт прокатки фольги гладкой до толщины 14 мкм. Этот вид упаковки поставляется на рынок в рулонах на ширину 350 и 400 мм. Длина фольги в рулоне может изменяться.

Потребителями фольги бытовой являются производители хозяйственных товаров, торговые фирмы.

Объем поставок АОА «Саянской фольги» фольги бытовой составляет 200 тыс. рул. в год. Экспортом фольги бытовой занимается ООО «Торговый дом». На экспорт идут джамбо - рулоны бытовой фольги, которые приобретают фирмы, перематывающие фольгу из поставляемых нами больших рулонов в рулончики. На внутреннем рынке фольга бытовая идет под названием «Саянская фольга» и широко известна нашим потребителям.

Фольга отделанная представляет собой продукт глубокой и сложной обработки исходного сырья - фольги гладкой. Виды обработки фольги гладкой - это ламинирование, покрытие лаками, цветными лаками и защитными. При этом еще возможно нанесение глубокой восьми секционной печати.

Фольга отделанная является самым дорогим, но и самым конкурентоспособным на сегодняшний день на рынке упаковочных материалов. Объем поставок фольги отделанной на внутренний рынок составляют 3500 тн. в год.

Потребителями упаковочной продукции являются: кондитерские фабрики, производители молока и молочных продуктов, производители чая, сигарет, фармацевтические фабрики. Основные потребители расположены на территории России.

Этот рынок представлен следующими видами фольги отделанной:

ФТЛ - упаковки для кондитерских изделий;

ФОТЛ - полиграфия, упаковка для рыбных деликатесов;

ФПТЛТ - упаковки для молока, сметаны, сыра, йогуртов, творога, мороженого;

ПЭТ/Ф/ПЭ, ПЭТ/Ф/ПП, ПП/Ф/ПЭ, Б/Ф/ПЭ - упаковки для сухих пайков;

ГУФТ, ГУФТЛ, ГУФТП, ГУФТО - фармацевтика;

ГУФПЭ, ГУФПП - фармацевтика;

ГУПЭТФПЭ, ГУПЭТФПП, ГУППФПП, ГУППфПЭ - фармацевтика;

ЗФГ, ЗФГПЛ, ЗФПЛ, ЗФГПЛ - полуфабрикаты фольги отделанной для дальнейшей переработки;

ФЛ - полиграфия, парфюмерия;

ФО, ФТ, ФП, ФПФ, ФПЛ - шоколадные, кондитерские фабрики.

Распределение фольги отделанной по потребителям с соответствующими объемами поставок представлены в таблице 19. Данные взяты из анализа поставок за 2002год.

Таблица 19 - Структура потребления фольги отделанной

| Потребитель | Место расположения | Использование | Тип фольги | Объем поставок, тн. | Доля, % |

| Шоколадная фабрика «Конфи» | г.Екатеринбург | Упаковка для шоколада | ФЛ, ФО, ФТ, ФПФ | ||

| Шоколадная фабрика «Волжанка» | г.Ульяновск | Упаковка для шоколада | ФЛ, ФО, ФТ, ФПФ | 0,13 | |

| Шоколадная фабрика «Ронас» | Московская область | Упаковка для конфет и шоколада | ФП, ФЛ, ФО, ФПФ, ФТ | ||

| АО "Самвен" | г. Самара | Полиграфия | ФТЛ, ФОТЛ, ФЛ | ||

| АО ПКП "Меридиан" | г. Москва | Упаковка рыбных деликатесов | ФТЛ | 0,80 | |

| АО "Красный октябрь" | г. Москва | Упаковка шоколада и конфет | ФП, ФЛ, ФО, ФПФ, ФТ | 0,50 | |

| АО "Рот Фронт" | г. Москва | Упаковка шоколада и конфет | ФП, ФЛ, ФО, ФПФ, ФТ | 0,60 | |

| Лианозовский Молочный комбинат | г. Москва | Упаковка молока и молочных продуктов | ФПТЛТ | ||

| Черкизовский молочный комбинат | г. Москва | Упаковка молока и молочных продуктов | ФПТЛТ | ||

| Бирюлевский экспериментальный завод | г. Москва | Упаковка сухих пайков | ПЭТ/Ф/ПЭ, ПЭТ/Ф/ПП, ПП/Ф/ПЭ, Б/Ф/ПЭ | 0,20 | |

| Дальхимфарм | г. Владивосток | Фармацевтическая продукция | ГУФТ, ГУФТЛ, ГУФТП, ГУФТО, ГУФПЭ, ГУФПП | ||

| Томский хим. Фармацевтический завод | г. Томск | Фармацевтическая продукция | ГУФТ, ГУФТЛ, ГУФТП, ГУФТО, ГУФПЭ, ГУФПП | ||

| Новокузнецкий хладокомбинат | г. Новокузнецк | Упаковка мороженого | ФПТЛТ, ФП, ФПФ | ||

| Ивановский хладокомбинат | г. Иваново | Упаковка мороженого | ФПТЛТ, ФП, ФПФ | ||

| "Волгомясмолторог" | г. Волгоград | Упаковка мороженого | ФПТЛТ, ФП, ФПФ | ||

| ГП "Иркутский хладокомбинат" | г. Иркутск | Упаковка мороженого | ФПТЛТ, ФП, ФПФ | ||

| "Тетра-Пак GP" | г. Кубань | Полуфабрикат фольги для каширования и печати | ЗФГ, ЗФГПЛ, ЗФПЛ, ЗФГПЛ | ||

| "Тетра-Пак" | г. Кубань | Упаковка молока и молочных продуктов | ФПТЛТ | ||

| Итого: |

Как видно из таблицы, наибольшую долю объема поставок занимают производители мороженого объем поставок 1042 тн. или 29,77%.

На втором месте находятся производители молока и молочных продуктов на них приходится 1001 тн. или 28,6%.

Отсюда можно сделать вывод, что наибольший сегмент рынка упаковки занимает молочная отрасль, на которую приходится 58,4% производимых упаковочных материалов. Следующим крупным сегментом является кондитерская отрасль на ее долю приходится 513 тн. или 14,65%. Эти потребители являются самыми крупными и постоянными, доля остальных потребителей незначительна в общем, объеме выпускаемой продукции. Однако следует отметить еще нескольких постоянных потребителей - это полиграфическое предприятие в г. Самаре и фармацевтическая отрасль.

Рынок фольги для технических целей

Этот рынок представлен следующими вида продукции:

лента холодно/катанная;

фольга гладкая.

Лента х/катанная представляет собой самую грубую переработку алюминиевого сырья. Является первичным продуктом переработки алюминия.

Объем поставок этого вида продукта невелик и составляет около 1250 тн. в год. на внутреннем рынке.

Используется в автомобильном строительстве и на заводах, производящих холодильники и холодильные установки. Также лента х/катанная поставляется как сырье для металлургических комбинатов. Главным и практически основным потребителем является Самарский металлургический комбинат и завод «Дозакл», производящий алюминиевые банки. Основными потребителями ленты х/катанной являются:

Завод «Стинол» г. Липецк;

РАО «Газпром» г. Москва;

«Электрокабель» г. Кольчугино.

Фольга гладкая, используемая для технических целей представляет собой частичную прокатку до толщины соответствующей техническим требованиям эксплуатации. Сырьем для производства такого вида фольги гладкой является алюминиевый сплав 8011, 8111, А5 и А0.

Объем поставок на внутренний рынок составляет 1240 тн. в год. Основными потребителями являются:

ЗАО «Москабельмет» г. Москва;

АОА «Амуркабель» г. Амур;

Димитровский автоагрегатный завод г. Дмитровград.

ОАО «Свобода» г. Москва.

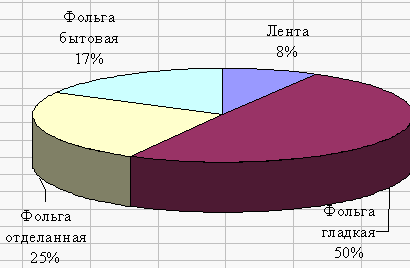

Доля занимаемого рынка по производимым видам продукции на ОАО «Саянская фольга» представлена на рисунке 13.

Рисунок 13 - Сегментация рынков по видам продукции

Из рисунка 13 видно, что наиболее развит рынок фольги гладкой, т.е. частично рынок упаковки и рынок фольги для технических целей. Если рассматривать в целом по продукту (фольге гладкой) завод «Саянская фольга» является лидером по рынкам упаковки и фольги для технических целей. В более детальном рассмотрении ниша применения фольги отделанной занята не полностью.