Твердые сплавы - изготавливаются методом порошковой металлургии (см.§4.7). Состоят они из карбидов тугоплавких металлов (WC, TiC, TaC), соединенных кобальтовой связкой. В России изготавливают 3 типа сплавов:

1. Вольфрамовые (ВК3...ВК15). 2. Титановольфрамовые (Т30К4...Т15К12). 3. Титанотанталовольфрамовые (ТТ7К12...).

Маркировка и некоторые свойства:

ВК3: Co (кобальт) - 3%, WC- 97%; sи =103МПа; sсж =5*103МПа; r »15 г/см3; HRA 89,5.

Т15К6: TiC - 15%, Co- 6%, WC - 79%; sи= 1,18*103МПа; sсж =4*103МПа; r »11,5 г/см3; HRA 89,5.

TT7K12: TiC + TaC- 7%, Co - 12%, WC- 81%; sи =1,65*103МПа; r =13 г/см3.

Чем меньше в сплаве ВК кобальта и мельче карбидные частицы, тем выше износостойкость, но ниже прочность и сопротивление ударам.

ВК3, ВК3-М - допускают высокую скорость резания при обработке чугуна, цветных металлов и неметаллических материалов.

ВК4, ВК6, ВК6-М, ВК8 - применяют для чернового точения, фрезерования, зенкерования, при обработке чугуна, жаропрочных сплавов, цветных металлов.

ВК10, ВК15- применяют для изготовления быстроизнашивающихся деталей. Они имеют высокую эксплуатационную прочность, но сравнительно низкую износостойкость.

Т30К4- используют для чистового точения, фрезерования, строгания стали.

Т15К6, Т5К10- применяют для чернового точения, фрезерования, строгания стали.

Титанотанталовольфрамовые сплавы применяют для черновой и чистовой обработки труднообрабатываемых материалов, жаропрочных сплавов и сталей. Используются сплавы с добавлением редкоземельных металлов, например, рения ВРК 15,который имеет повышенную стойкость при обработке молибдена.и при тяжелых условиях работы.

Есть твердые сплавы, не содержащие дефицитного вольфрама (ТН-20, TiC+Ni+Mo), KHT-16 (Ni+Mo+ карбонитрид титана), ЛЦК-20(легированный цирконием карбонитрид титана),который имеет стойкость в 5-7 раз превышающую стойкость Т15к6 при обработке сталей,ковара, монеля,меди и ее сплавов с никелем, а также уменьшает шероховатость поверхности на1-2 квалитета.

Для повышения срока службы на поверхности пластин из твердосплавных материалов наносят тонкие износостойкие карбидные (TiC) и нитридные (TiN) покрытия. Срок службы в ряде случаев повышается в 3-4 раза. При тяжелых условиях работы эффективность покрытий снижается.

Для чистовой обработки труднообрабатываемых материалов и закаленной стали (³55HRCэ) применяют синтетический поликристаллический сверхтвердый материал на основе композитов. В исходный материал нитрид бора вводят разные легирующие добавки и наполнители и получают прочно связанные поликристаллы (эльбор Р, белбор, гекстанит-Р, поликристаллический нитрид бора).

Между российскими и зарубежными марками твердых сплавов существует определенное соответствие, показанное в таблице 2.4.

Магнитотвердые сплавы.

Изготавливаются для получения постоянных магнитов. Магнитная энергия постоянного магнита тем выше, чем больше остаточная магнитная индукция Br (см. рис. 2.8) и коэрцитивная сила Нс. Магнитная энергия пропорциональна произведению Br*Hc. Для получения высокой коэрцитивной силы сплав должен иметь неравновесную структуру. Обычно это мартенсит с высокой плотностью строения, т.е. пересыщенный раствор углерода в Fea.

Наиболее высокие магнитные свойства у сталей ЕХ5К5, ЕХ9К15М2 после нормализации, высокого отпуска, закалки и низкого отпуска при Т= 100°С.

В промышленности широко применяют сплавы типа алнико (ЮНДК15- 18% Ni; 9%Al; 15%Co; 4%Cu; ЮН14ДК25А- 14%Ni; 8%Al; 25%Co;3,5%Cu). В подобных сплавах А, БА означают столбчатую структуру; АА- монокристаллическую структуру. Эти сплавы подвергают термомагнитной обработке, нагрев до 1300°, охлаждение со скоростью 0,5- 5°С/сек в магнитном поле вдоль направления наиболее важного для конкретного магнита. Затем отпускают при Т= 625°С. После такой обработки магнитные свойства сплава становятся анизотропными и возрастают в направлении приложенного магнитного поля.

Области применения и класификация твердых сплавов Табл. 2.4

| Группа применяемости | Марки твердых сплавов | Область | |||||

| осно- вная | под- груп- па | Марки- ровочн. цвет | ГОСТ 3882-74 | США | Sandvik Coromant (Швеция) | Sumimo-to, Япония | применения |

| Р | Р01 Р10 P15 Р20 P25 Р30 P40 | синий | Т30К4 Т15К6 - Т14К8 TT20K9 Т5К10 T5K10 | С8 С70 - С7 C60 C6 C50 | F02, SID SIP, S10T - S2 GS1025 SM SM30 S30T S6 | ST10P, AC10 ST10P, AC815 - ST20E - AC835 ST30E A30 ST40E AS835 | Сталь; cтальное литье, нержавею-щая сталь, ковкий чугун, даю- щий сливную стружку. В основном для слив- ной струж- ки |

| М10 | ТТ8К6 | - | R1P,HBA | - | Сталь, стлн. | ||

| M20 | желтый | ТТ10К8-Б | - | GS415 | - | литье, мар- | |

| M | M30 | ВК10-ОМ | - | GC015 SG; H10F | - | ганцов. ст., легир. чуг. | |

| M40 | TT7KK12 | - | R4 | - | жар-пр. ст | ||

| К01 | ВК3, ВК3М | С4 | H05 | H1,H2, AC10 | Чугун (отбелен., | ||

| K05 | ВК6-М | - | - | - | ковкий, | ||

| К | К10 | красный | ВК6-ОМ | С3 | H1P, GC310 | G10E AC10 | с короткой стружкой; |

| K20 | ВК6 | С2 | SMA, HBA, H20 | G10E, A30 | закаленная сталь; | ||

| K30 | ВК8, ВК8М | СТ | Н20, НВА | - | цветные металлы | ||

| К40 | ВК15 | - | - | - | стр. надлома |

Буква М в маркировке означает изготовление из мелких порошков; ОМ- из особо мелкого порошка; В- в марке ВК4-В- из крупнозернистого карбида.

Магнитномягкие стали (электротехническая сталь) применяется для изготовления магнитопроводов постоянного и переменного тока (якори, полюса машин постоянного тока, роторы и статоры асинхронных двигателей...).

Требования к ним: высокая магнитная проницаемость, малая коэрцитивная сила Нс, малые потери при перемагничивании, на вихревые токи. Для этого ферромагнитный материал должен иметь гомогенную структуру, т.е. должен быть чистый металл или твердый раствор без примесей. После механической обработки металл должен быть полностью рекристаллизован для снятия внутренних напряжений. Применяют низкоуглеродистые железокремнистые сплавы, пермаллои (Ni+ Fe).

Марки электротехнической стали: 1212, 1311...; 2011,...2412; 3411...3416.

1-я цифра- структура и вид прокатки (1- изотропная горячекатанная; 2- холоднокатанная изотропная; 3- холоднокатанная анизотропная).

2-я цифра- содержание кремния (0- до 0,4%; 1- 0,4...0,8%; 2- 0,8...1,8%; 3- 1,8- 2,4%....)

3-я цифра потери на гистерезис и тепловые потери;

4- я цифра- код числового значения параметра на гистерезис и тепловые потери.

Так, для стали 1212 при В= 1,5 Тесла частоте тока 50 Гц потери составляют 7,2 Вт/кг, а для 1514- 2,7 Вт/кг.

Сплавы с высоким электрическим сопротивлением для нагревательных

элементов.

Высокое электрическое сопротивление rэ может быть достигнуто в случае структуры- твердый раствор. Эта структура позволяет деформировать сплавы в форму тонкой ленты, проволоку с высоким rэ. Наиболее известны нихромы: Ni+ Cr. Рабочая температура до 1050°С. Для удешевления нихромов и улучшения их технологических свойств часть никеля заменяют на железо. Такие сплавы называют ферронихромами. Сплавы на основе никеля и железа называются пермаллоями.

Сплавы с эффектом “памяти формы”.

Такие сплавы открыты сравнительно недавно. Они после пластической деформации восстанавливают свою первоначальную форму или в результате нагрева (охлаждения) или после снятия нагрузки.

Механизмом такого явления является кристаллографическое обратимое термоупругое мартенситное превращение- эффект Курдюмова. Термоупругое мартенситное превращение сопровождается изменением объема, которое носит обратный характер. Эффект “памяти формы” наиболее проявляется при низких температурах и в узком температурном интервале DТ°» 2- 5°С.

Используют следующие сплавы с эффектом памяти:

Ni-Ti; Ni-Al; Ni- Cu; Ti- Nb.

Наиболее широко применяют нитинол NiTi. В нем эффект памяти может повторяться многие тысячи циклов. NiTi имеет высокую прочность до 1100 МПа, пластичность (относительное удлинение до 15%, коррозионную и кавитационную стойкость, демпфирующую способность (хорошо поглощает шум и вибрацию)).

Из таких сплавов производят антенны спутников, которые после запуска в компактном виде распрямляются в первоначальную форму. Из NiT i делают детали в ЭВМ, разных датчиков.

Тугоплавкие металлы и сплавы.

Это Nb, Mo, Cr, Ta, W. Температура плавления 1875- 3410°С. Тугоплавкие металлы и сплавы на их основе используются в ракетах, ядерных реакторах, энергоустановках в основном как жаропрочные, где Траб= 1500- 2000°С.

Mo, W, Cr склонны к хрупкому разрушению из-за высокой температуры хладноломкости.

Nb, Ta - высокопластичные металлы. У них высокая коррозионная стойкость.

Из молибдена и вольфрама (Mo, W) изготавливают нити накаливания, аноды, пружины катодов и т.д. Ниобия (Nb) используют для изготовления ядерных реакторов.

В качестве жаропрочных обычно используют сплавы на основе отмеченных металлов. В чистом виде все тугоплавкие металлы имеют низкую жаропрочность, т.к. быстро окисляются. Разработаны специальные покрытия для защиты их от окисления.

Тугоплавкие металлы широко используются как жаропрочные в неокислительной среде.

Железо- никелевые сплавы

Имеют высокую магнитную проницаемость, резко уменьшающуюся при больших напряжениях поля и при высоких частотах. Магнитная проницаемость сильно зависит от механических напряжений. Это пластичные материалы.

§2.8. Сталь. [2]

Сплав железа, углерода (до 2,14%) и некоторых добавок называют сталью. При содержании углерода свыше 2,14% образуется чугун.

Железо Fe - металл сероватого цвета. Атомная масса 55,86; атомный радиус 0,127 нм; температура плавления 1539°С.

Fe имеет 2 полиморфные модификации a и g.

a - существует при Т< 910°C и T>1392°C. Кристаллической решеткой a- железа является объемноцентрированный куб с периодом решетки 0,2806 нм. До Т= 768°С Fea ферромагнетик. Выше этой температуры (точка Кюри) оно становится парамагнетиком. Плотность a - железа 7,68 г/см3.

g - железо существует при Т= 910- 1392°С. Оно парамагнитно. Имеет гранецентрированную кубическую решетку; а= 0,3645 нм при Т=910°С.

Углерод С это неметалл; атомная масса 12,01; плотность 2,5 г/см3; температура плавления Т=3500°С, атомный радиус 0,046нм.

В системе Fe-C различают следующие фазы: жидкий сплав; твердые растворы (феррит, аустенит, графит); химическое соединение (цементит); механическую смесь.

Феррит - это твердый раствор углерода и других примесей в a - железе. Атом С располагается в центре грани куба решетки феррита, т.е. у него кристаллическая решетка- ОЦК. Феррит при 0,06% С имеет следующие механические свойства

sв = 250 МПа, s0,2 = 120 МПа; относительное удлинение50%; Y = 80%; НВ80- 90.

|

Рис. 2.20 Диаграмма состояния Fe- C:

А- аустенит; Ж- жидкость; П- перлит; Ф- феррит; Ц- цементит; Л- ледебурит;

AECF- линия солидус (ниже устойчивый a- раствор, кристаллизация эвтектики);

АВСD- линия ликвидус;

SE- начало выделения из А. вторичного цементита (ЦII), (точки Аm);

РSK- ниже линии распад А. с образованием перлита (при охлаждении Ar1; при нагреве A1(Ac1));

FKL- соответствует цементиту, на базе которого возможно образование твердого раствора;

АВ- происходит кристаллизация Фd;

ВС- начала кристаллизации аустенита;

А3 (Aс3) - переход линии GS при нагреве.

Температура точек, град C: A- 1539; N- 1392; G- 910.

Феррит может быть в виде a - феррита (до 0,02% С), низкотемпературная фаза, и d - феррита- высокотемпературная фаза (до 0,1% С).

При Т= 768°С и охлаждении парамагнитный феррит превращается в ферромагнитный. В случае нагрева магнитные свойства изменяются наоборот.

О структурах, образующиеся в сплаве железа с углеродом, можно судить по диаграмма состояния Fe-C, приведенной на рис.2.20.

Аустенит - это твердый раствор углерода и других примесей в g - железе. Здесь атом углерода располагается в центре элементарной ячейки радиусом 0,41 от атомного радиуса железа решетке g - железа и в дефектных областях кристалла.

Аустенит обладает высокой пластичностью, низким пределом текучести и прочности (НВ160- 200, относительное удлинение 40- 50%)

Цементит - это химическое соединение, карбид железа Fe3C. В цементите содержится 6,67 % С. Он метастабилен, имеет сложную ромбическую решетку с плотной упаковкой атомов. До Т=210°С цементит ферромагнитен. Его твердость HV1000 и очень малая пластичность.

Диаграмма состояния Fe-C (рис.2.19) иллюстрирует фазовый состав сплава от температуры и концентрации углерода. По оси абсцисс (горизонтальной) можно также отложить содержание карбида железа Fe3C в сплаве. Когда содержание С составляет 6,67%, то содержание Fe3C будет равно 100%.

Система Fe- Fe3C метастабильна.

От линии эвтектоидного превращения PSK при охлаждении аустенит распадается при 0,81%С (точка S) с образованием эвтектоида - ферритоцементитной структуры, которую называют перлитом (П). Такое превращение называют перлитным.

Перлит имеет пластинчатое строение, т.е. состоит из чередующихся пластинок феррита и цементита- это эвтектоидная сталь. После специальной обработки перлит может иметь зернистое строение.

Точки N и G соответствуют полиморфному превращению a - железа в g - железо и наоборот.

Сплавы, где С < 0,02%, называют техническим железом.

Распадение аустенита начинается с образования зародышей цементита, а кристаллики феррита зарождаются на границе с цементитом.

С увеличением степени переохлаждения уменьшается расстояние D о между пластинками ферритно- цементитной структуры. В зависимости от D о различают перлит, сорбит, тростит: D о = 0,6- 1,0 мкм - перлит, (НВ180- 250); D о= 0,25- 0,3 мкм - сорбит, (НВ250- 350); D о= 0,1- 0,15 мкм - троостит, (НВ350- 450).

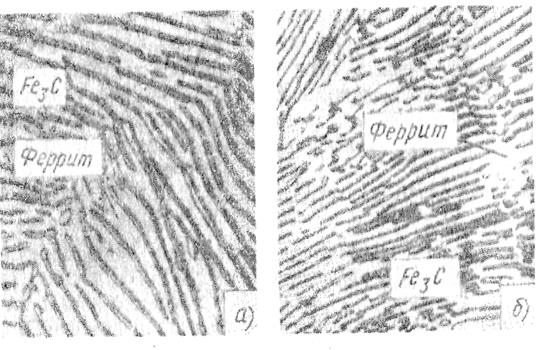

Рис.2.21. Фоторграфии ферритно- цементитных структур:

а- перлит; б- сорбит; в- троостит.

На рис. 2.21 показаны отмеченные структуры.

Пересыщенный твердый раствор углерода в a - железе, мартенсит, имеет следующие механические характеристики:

0,025%С- sв = 1000МПа; 0,7%С- sв = 2600- 2700 МПа.

У него более высокие по сравнению с другими структурными составляющими стали удельный объем, являющийся причиной появления остаточных напряжений и трещин.

В точке С при охлаждении жидкого чугуна образуется эвтектика, названная ледебуритом, содержащая

Жс ® АЕ + Fe3C.

Ледебурит имеет сотовое или пластинчатое строение. При температуре выше 727°С ледебурит представляет собой смесь аустенита и цементита эвтектичекого состава. В случае медленного охлаждения образуется сотовый ледебурит - пластины цементита, проросшие разветвленными кристаллами аустенита.

Стали (С <2,14%) не содержат хрупкой составляющей ледебурита и при высокой температуре имеют только аустенитную структуру, имеющую высокую пластичность. Поэтому стали, в отличие от чугунов (С > 2,14%) легко деформируются при нормальной и повышенной температуре. Однако из-за присутствия в структуре чугуна легкоплавкого ледебурита чугуны имеют лучшие литейные свойства.

Рост содержания углерода С приводит к повышению твердости (НВ), предела прочности (sв), предела текучести (sт), предела выносливости (s-1), но снижает относительное удлинение (d), относительное сужение (Y), трещиностойкость, ударную вязкость.

Повышение содержания кремния Si увеличивает предел текучести.

Возрастание марганца Mn повышает предел прочности при почти постоянном пределе текучести, уменьшает красноломкость. (Автоматные стали, например, легируют кремнием и марганцем).

Сера S снижает ударную вязкость, относительное удлинение и сужение, ухудшает свариваемость, коррозионную стойкость.

Фосфор Р увеличивает предел прочности, предел текучести, уменьшает пластичность и вязкость, повышает порог хладоломкости, улучшает обрабатываемость.

Водород Н способствует охрупчиванию стали.

Легирующие элементы, вводимые в сталь, могут образовывать твердые растворы: легированный цементит или самостоятельные карбиды, интерметалличсекие соединения. Все элементы, кроме С, N, H, B, образуют с Fe твердые растворы замещения. Они растворяются в железе, меняя свойства. При этом меняются положения точек А3 и А4 (рис. 2.22). Следует иметь в виду, что по оси абсцисс на рис. 2.22 отложено содержание легирующих элементов в процентах.

По влиянию на температурную область существования полиморфных модификаций железа легирующие элементы делятся на 2 группы:

1. Дающие открытую область g - фазы (Ni, Mn). Они понижают точку А3 и повышают точку А4, что приводит к расширению области g - фазы и сужению области a- фазы. Сплавы, у которых концентрация легирующих элементов больше х, не испытывают фазовых превращений a ® g и наоборот и при всех температурах представляют собой твердый раствор легирующего элемента в g - железе. Такие сплавы называют аустенитными.

Аустенитные стали не намагничиваются, т.е они не обладают ферромагнитными войствами. (Пример: 08Х18Н10Т, 10Х17Н13М2Т). Эти стали называют также высоколегированными коррозионностойкими.

|

Рис. 2.22

Влияние легирующих элементов на область существования полиморфных модификаций железа.

2. Дающие замкнутую область g - фазы (Cr, Mo, W, Al...). Они снижают точку А4 и повышают точку А3 (см. рис. 2.21). При содержании легирующего элемента, большего чем y, область g - фазы замыкается. Сплавы в этом случае состоят из твердого раствора легирующего элемента в a - железе. Это ферритные сплавы. Их иногда в производстве оборудования для АЭС называют высокохромистыми сталями (08Х14МФ, 08Х13....).

Для повышения жаропрочности в стали необходимо получить многофазную крупнозернистую структуру с мелко дисперсной упрочняющей фазой.

Критерием жаропрочности является предел длительной прочности и предел ползучести. При этом жаропрочными называются стали, способные длительно сопротивляться разрушению при повышенных температурах.

В металловедении рассмотрено множество различных вопросов, касающихся образования тех или иных структур. Поэтому при более детальном изучении этой дисциплины следует обращаться к специальной литературе, например [2].

Вообще для различных нужд промышленности разработано много сталей. Классифицируются они тоже по разным признакам:

а) использование

конструкционные, инструментальные, пружинные, шарикопод-шипниковые, автоматные, штамповые;

б) свойства

быстрорежущие, нержавеющие, жаропрочные, магнитные...;

в) состав

углеродистые, легированные, кремнемарганцовистые, высокохромистые, хромоникелевые....;

г) структура

мартенситные, мартенситно- ферритные, ферритные, аустенитные, перлитные, аустенитно- ферритные...

Обозначения сталей:

1. Ст.0 - сортовой прокат; содержание углерода 0,23%.

2. Вст.2кп - сталь для неответственных деталей; 0,09- 0,15% С; III группа (соответствует обозначению В); кипящая (кп).

Существует 3 группы сталей: А- обычно не пишется; Б- поставка осуществляется с контролем по химсоставу; В- поставка осуществляется с контролем по механическим свойствам и химсоставу.

3. Вст.2пс- сталь полуспокойная, остальное см. в предыдущем примере.

4. 08Х18Н10Т- содержит примерно 0,08% С; 18% Cr; 10% H; 1% Ti.

5. Х12Ф1- содержит около 1,3% С; 12% Cr; V ®0,8%.

6. 12МХ- содержит 0,12% С; до 1% Mn; до 1% Cr.

7. ШХ15- сталь шарикоподшипниковая; 1% С; 1,5% Cr.

8. У9- сталь инструментальная; 0,9% С; до 0,2% Mn; 0,2% Si.

9. 50Л- сталь литейная; 0,5% С.

10. Р6М5К5- сталь быстрорежущая; 0,9% С; 0,5% Mn; 0,5% Si.

11. 08Х18Н10Т-ВД- нержавеющая сталь с вакуумно- дуговым переплавом (ВД), остальное см. п.4.

12. 22К- сталь котельная; 0,22% С.

13. А20 - сталь конструкционная повышенной обрабатываемости; 0,2% С.

14. Сталь 20- качественная углеродистая сталь; 0,20% С. (качественная углеродистая сталь обозначается: 08, 10, 15,...20,.. 30, 45,... 60).

15. Ст.3 – сталь общего назначения, » 0,25% С.

16. 30ХГСА- высококачественная сталь; 0,30% С; 1% Cr; 1% Mn; 1% Si.

17. 22КШ- особовысококачественная сталь электрошлакового переплава: 0,22 % С.

18. 65Г- пружинная сталь: 0,65% С; 1%- Mn. Также для изготовления пружин используют стали 50Г, 50С2, 60С2ХФА.

19. Ст.0;..Ст.3кп,...Ст6сп- стали общего назначения.

Различают стали:

- низкоуглеродистые с содержанием углерода до 0,25%; среднеуглеродистые (0,30%<С< 0,50 (0,7)%);

- низколегированные (содержание легирующих элементов до 2,5%);

- среднелегтрованные (содержание легирующих элементов 2,5…10%);

- высоколегированные (содержание легирующих элементов выше 10%)

- машиностроительные улучшаемые (40Х…);

- конструкционными улучшаемыми (30ХГСА, 40ХН2МА…)

Стали с содержанием углерода 0,02…0,80% называют доэвтектоидными. Если в стали С> 0,81%, то ее называют заэвтектоидной.