Основными элементами БГУ являются:

1. Камера сбраживания, по-другому реактор или метантенк;

2. Устройства поддержания постоянной температуры в реакторе;

3. Устройство, обеспечивающее перемешивание субстрата в реакторе;

4. Устройство для накопления и хранения биогаза, также известен как газгольдер.

Большое разнообразие разных методов добычи биогаза можно свести к нескольким вариантам с точки зрения технических характеристик процесса. Принципиальное различие в методах работы разных установок состоит в способе подачи (методы порционной подачи/проточный), по типу смешивания (полное смешивание или пробочное проталкивание), одно- или многоступенчатая система и/либо по консистенции субстрата (твёрдое сырьё или метод переработки в текучем/мокром виде).

В установке для получения биогаза обеспечивается благодаря подогреву встроенными источниками теплоты, надёжной теплоизоляции, непрерывной подаче свежего сырья обеспечивается постоянная температура. При перемешивании субстрата процесс образования и отвода биогаза происходит более интенсивно.

Проточный принцип действия.

По такому методу работают почти все сельскохозяйственные биогазовые установки. Ферментаторы должны быть постоянно заполнены. При подаче свежего субстрата равное ему количество выталкивается из ферментатора. Проточный метод характеризуется:

‒ последовательной подачей

‒ постоянным процессом гниения

‒ стабильной выработкой газа

‒ профилактика и ремонт наполненного ферментатора возможны не в полном объёме.

Субстрат загружают в реактор непрерывно или через, короткие отрезки времени (например, ежесуточно), удаляя соответствующий объем шлама. Всегда постоянный объем субстрата рассчитывается в соответствии с заданным гидравлическими расчётами временем пребывания массы в реакторе. Если обеспечивается постоянство условий производства, а именно подачи массы, концентрации сухого вещества и загрузки рабочего пространства, т. е. концентрация способного к брожению органического вещества при загрузке, оптимальная температура брожения и равномерное перемешивание массы, то этот вид производства позволяет получить максимальный выход газа при непрерывном процессе газообразования.

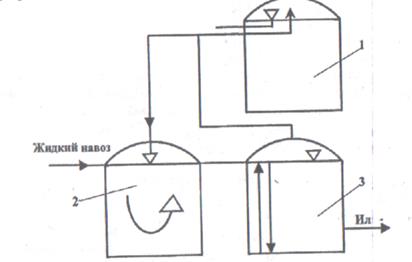

Большинство БГУ основано на поточном принципе действия. Это означает, что поступающее в них сырье немедленно вытесняет отработанное. Свежая биомасса поступает непрерывно, отбор биогаза и удаление шлама производятся по мере необходимости. Схема биогазовой установки, работающей по проточному принципу на рис. 2.1.

Рис. 2.1 – Схема биогазовой установки непрерывного сбраживания:

1 – газгольдер, 2 – реактор, 3 – хранилище

Свежий субстрат загружают в камеру сбраживания непрерывно или через определённые промежутки времени (от 2-х до 10-ти раз за сутки), удаляя такое же количество сбреженной массы.

Метод периодической подачи

Для метода порционной подачи (в этом случае термин с английского „batch" значит загрузку, наполнение, порция) характерно наполнение бродильной камеры за один приём. Порция проходит брожение до конца заданного для этого времени, на протяжении которого субстрат не добавляют и не вынимают. Производство газа начинается после наполнения, достигает максимальной производительности, после чего начинает падать. Под конец, по истечению заданного времени брожения, бродильная камера опустошается также за один приём. При этом часть бродильного шлама возвращают обратно чтобы привить «разработанные» бактерии.

Для метода порционной подачи характерны:

‒ кроме жидких субстратов можно также перерабатывать твёрдые субстраты с высоким содержанием сухого вещества.

‒ профилактические осмотры и ремонт ферментатора можно проводить после каждого цикла

‒ необходимо иметь массу для прививания, которая в отдельных случаях может достигать больших порций

‒ неравномерная выработка газа, если не использовать последовательно несколько резервуаров

‒ надежный гигиенизирующий эффект.

Система с попеременным использованием реакторов.

Характеризуется прерывистым процессом, протекающим не менее чем в двух одинаковых по размерам и форме реакторах. В случае (например) ежесуточной загрузки свежего субстрата реакторы при образовании определенного количества шлама (так называемого затравочного шлама) попеременно заполняются свежим субстратом и по истечении заданного срока брожения опорожняются так, что в них остаётся только затравочный шлам. Поскольку при постоянном количестве подаваемого в реактор материала загрузка рабочего пространства во время процесса заполнения будет постоянно снижаться по сравнению с оптимальным значением, соответствующим исходному количеству шлам, потенциальная производительность этой системы будет использоваться не полностью. Кроме того, если учитывать наличие порожнего объёма реактора во время процесса заполнения, то эта система требует большего рабочего объёма, чем проточная. Ещё одна особенность рассматриваемой системы заключается в том, что её нельзя использовать без газового аккумулятора (газгольдера) с постоянным запасом газа, достаточным для заполнения освобождающегося при выгрузке шлама объёма реактора. Это требуется для предотвращения попадания воздуха в рабочее пространство реактора.

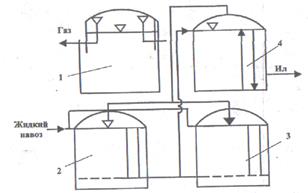

При периодической (циклической) схеме (рис. 2.2) есть две камеры сбраживания, которые загружают поочередно. В данном случае полезный объем камер используется менее эффективно, чем при непрерывной схеме.

Рис. 2.2 – Схема бногазовой установки периодического сбраживания:

1 – газгольдер, 2 – первый реактор, 3 – второй реактор, 4 – хранилище

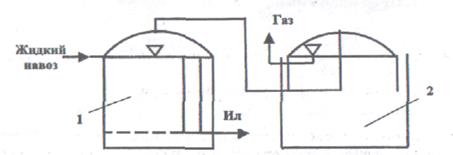

При аккумулятивной схеме хранилище для навоза служит одновременно камерой сбраживания и хранения перебродившего навоза до его выгрузки (рис 2.3).

Рис. 2.3 – Схема установки аккумулятивного сбраживания:

1 – реактор и хранилище, 2 – газгольдер

Установки для производства биогаза из органических отходов обычно подразделяют на четыре основных типа:

1) без подвода тепла и без перемешивания сбраживаемой биомассы:

2) без подвода тепла, но с перемешиванием сбраживаемой массы;

3) с подводом тепла и с перемешиванием биомассы;

4) с подводом тепла, с перемешиванием биомассы и со средствами контроля и управления процессом сбраживания.

Во многих странах мира созданы, испытаны и успешно эксплуатируются как малые фермерские, так и крупные промышленные установки по переработке навоза в биогаз. В Германии работает 60 новых БГУ по производству биогаза из отходов животноводческого хозяйства. За счёт ферментации отходов с содержанием сухого остатка от 5 до 15 % получается биогаз с теплотой сгорания от 5,6 до 6,7 кВт.ч/м2. Плотность биогаза — 1,22 г/м2. Взрывоопасная концентрация его в воздухе от 19 до 25 %. Потребление энергии на собственные нужды составляет от 20 до 30 % получаемого биогаза. Срок окупаемости затрат равен 4,2 года.

Фирма Сaterpillar производит автономные ЭС (энергосистемы), оснащенные двигателями с искровым зажиганием, способные использовать биогаз, образующийся в результате разложения отходов на свалках. В Норвегии установлена первая из двух таких ЭС мощностью 360 кВт. ЭС полностью автоматизирована, коммутационная аппаратура способна синхронизировать работу ЭС с местной электросетью. Газ подаётся из 36 скважин глубиной 14м, проникающих к слою отходов двадцатилетней давности. При этом обеспечивается расход биогаза 300 м3/час. Содержание метана в биогазе составляет 48-57 %. В юго-восточной части Англии две ЭС на основе биогаза обеспечивают суммарную мощность 1000 кВт для газоперерабатывающего завода, из которой только 360 кВт используются для нужд завода, а остальные 650 кВт поступают в национальную электросеть.

Фирма Blue Cirkle (Великобритания) планирует получать 7,5 MВт электрической мощности, используя биогаз из 3-х свалок в Южной Англии. В странах Западной Европы налажен серийный выпуск БГУ поточного типа. Одна такая установка перерабатывает птичий помет от 10 тыс. кур-несушек, обеспечивая среднесуточное производство 100 м3 биогаза (60 % метана), и окупается за 1,9 года при использовании перебродившего шлака в качестве органического удобрения.