Многочисленные исследования показывают, что существует несколько методик расчёта для установок метанового сбраживания отходов различного производства. Расчёту БГУ должен предшествовать выбор технологии и конструктивного выполнения, то есть нужно определить и обосновать:

‒ температуру брожения (мезофильный или термофилъний процесс);

‒ продолжительность брожения;

‒ режим заполнения метантенка;

‒ систему теплоснабжения метантенка;

‒ систему сбора биогаза;

‒ технологию загрузки биомассы и разгрузки шлама.

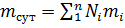

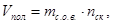

Например, если выбран мезофильный процесс брожения, то это определяет необходимость удерживать температуру около +32 °С. Продолжительность процесса – 15 суток. Загрузка навоза беспрерывная с ежедневной заменой 1/15 биомассы метантенка. Метантенк может быть изготовлен из бетона. Форма метантенка - цилиндр, покрытый сверху и снизу срезанными конусами. С целью минимизации теплопотерь от метантенка в окружающую среду его теплоизолируют: слоем шлакобетона (0,3 м), шлаковой засыпкой (0,5 м), земляным валом (1 м). Температура в метантенке поддерживается водяным теплообменником. Перемешивание биомассы в метантенке - механическое с электроприводом. Суточный выход биомассы для сбраживания в метантенке определяется по формуле:

(5.1)

(5.1)

где  ‒ количество животных данной возрастной и видовой группы, которые содержаться на ферме;

‒ количество животных данной возрастной и видовой группы, которые содержаться на ферме;  ‒ суточный выход навоза от одного животного; n ‒ количество групп животных.

‒ суточный выход навоза от одного животного; n ‒ количество групп животных.

В зависимости от условий содержания животных к их навозу прибавляется определённое количество примесей: вода, остатки корма, подстилка и пр. Анализ состава навоза животноводческих ферм показал, что в нем содержится до 20-95 % технической воды; подстилки – 12-18 %; остатков корма 8-12 %, грунта и прочих примесей до 18 %, Остатки корма и подстилки влияют на суммарное содержание сухого органического вещества в биомассе, а количество воды определяет её влажность. Для приближенных расчётов можно использовать поправочные коэффициенты, а содержимое сухих веществ и влажность определяют по табл. 5.1; 5.2; 5.3.

Таблица 5.1 – Суточное количество экспериментов крупного рогатого скота и свиней

| Вид животных | Суточное количество экспериментов от одного животного, кг |

| Быки племенные | |

| Корова дойная | 35-55 |

| Телята до 6 мес. | 7,5-15 |

| Телята на откорме (6-12 мес.) | 14-26 |

| Нетели (12-18 мес.) | |

| Хряки | 9,2-11,1 |

| Свиноматки холостые | 8,6-8,8 |

| Свиноматки подсосные | 12,5-15,3 |

| Свиньи на откорме до 30 кг. | 1,8-2,4 |

| Свиньи на откорме больше 80 кг. | 6,2-6,6 |

Таблица 5.2 – Суточный выход помёта 1 гол. взрослых птиц, г

| Куры | Индюки | Утки | Гуси | |

| Яичного направления | Мясного направления | |||

| 170-200 | 270-310 |

Таблица 5.3 – Состав побочных продуктов в процентах к сухому веществу, %

| Компонент | Компонент | |||||

| Солома | Ботва | |||||

| ячменя | пшеницы | ржи | кукуруза | свеклы | картофеля | |

| Органическая масса | 93,8 | 94,4 | 95,4 | 91,7 | 98,5 | 78,9 |

| Азот | 0,6 | 0,5 | 0,5 | 1,2 | 2,0 | 2,3 |

Продолжение таблицы 5.3

| Фосфор | 0,1 | 0,1 | 0,1 | 0,2 | 0,3 | 0,2 |

| Калий | 1,4 | 0,8 | 0,9 | 2,3 | 3,6 | 1,7 |

| Кальций | 0,3 | 0,1 | 0,2 | 0,8 | 1,4 | 2,6 |

| Клетчатка сырая | 43,5 | 45,5 | 47,5 | 33,3 | 11,5 | 23,8 |

| Лигнин | 15-20 | 15-20 | 15-20 | 5,5 | - | - |

| С/N | 90-165 | 80-150 | 30-65 |

Таблица 5.4 – Состав экскрементов животных в процентах к сухому веществу

| Компонент | Вид животных | |||

| КРС на откорме | Дойные коровы | Свиньи | Куры | |

| Органическая масса | 77-85 | 77-85 | 77-85 | 76-77 |

| Азот | 2,3-4,0 | 1,9-6,5 | 4,0-10,3 | 2,3-5,7 |

| Фосфор | 0,4-1,1 | 0,2-0,7 | 1,9-2,5 | 1,0-2,7 |

| Калий | 1,0-2,0 | 2,3-2,4 | 1,4-3,1 | 1,0-2,9 |

| Кальций | 0,6-1,4 | 2,3-4,9 | - | 5,6-11,9 |

| Клетчатка (сырая) | 27,6-50,6 | 27,6-50,6 | 19,5-21,4 | 13,0-17,8 |

| Лигнин | 13-30 | 16-30 | - | 9,6-14,3 |

| С/N | 9-15 | 9-15 | 9-15 | 9-15 |

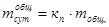

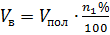

Суточный выход навоза с учётом содержимого прочих примесей (остатки корма, подстилка и пр.) определяется по формуле:

(5.2)

(5.2)

где  ‒ поправочный коэффициент (1,3-1,6), учитывающий подстилку и остатки корма.

‒ поправочный коэффициент (1,3-1,6), учитывающий подстилку и остатки корма.

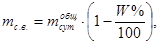

Масса сухого вещества в навозе:

(5.3)

(5.3)

где  ‒ влажность навоза.

‒ влажность навоза.

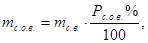

Масса сухого органического вещества:

(5.4)

(5.4)

‒ содержимое сухого органического вещества в навозе.

‒ содержимое сухого органического вещества в навозе.

Выход биогаза при полном разложении (сбраживании):

(5.5)

(5.5)

где  ‒ содержание сухого органического вещества в экскрементах, %

‒ содержание сухого органического вещества в экскрементах, %

Выход биогаза при неполной продолжительности сбраживания:

(5.6)

(5.6)

где  ‒ степень сбраживания субстрата,

‒ степень сбраживания субстрата,  = 60-70 %.

= 60-70 %.

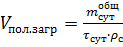

Объём метантенка при полной загрузке:

(5.7)

(5.7)

где  ‒ число загрузки реактора за сутки;

‒ число загрузки реактора за сутки;  ‒ плотность субстракта, кг/м3.

‒ плотность субстракта, кг/м3.

Плотность навозной массы можно принимать равной плотности воды, так как её влажность превышает 90 %. Отношение  /

/  должно находиться в пределах 0,7-0,9.

должно находиться в пределах 0,7-0,9.

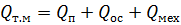

Потери теплоты в метантенке определяются по формуле

(5.8)

(5.8)

где  ‒ потери теплоты на подогрев субстрата при температуре брожения;

‒ потери теплоты на подогрев субстрата при температуре брожения;  ‒ потери энергии в окружающую среду;

‒ потери энергии в окружающую среду;  ‒ расход энергии на перемешивание субстрата в процессе брожения.

‒ расход энергии на перемешивание субстрата в процессе брожения.

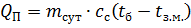

Количество теплоты, которая расходуется на подогрев загруженной на протяжении суток биомассы до температуры процесса брожения, МДж/сутки, равно:

(5.9)

(5.9)

Температура загруженной биомассы 1ЛМ зависит от способа её загрузки в метантенк. Если масса поступает непосредственно из животноводческого корпуса, то ее температура такая же, как в помещении. Если массу для сбраживания берут из хранилища для навоза, то её температура равна температуре воздуха окружающей среды. Температура брожения зависит от принятого в проекте типа бродильного процесса; для термофильного брожения  = 52-54 °С; для мезофильного -

= 52-54 °С; для мезофильного -  = 32-34 °С. Среднее значение теплоемкости субстрата:

= 32-34 °С. Среднее значение теплоемкости субстрата:  = 4,18

= 4,18  МДж/(кг ∙ К)

МДж/(кг ∙ К)

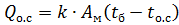

Теплопотери от метантенка в окружающую среду, Вт, определяются по формуле

(5.10)

(5.10)

где  ‒ площадь наружной поверхности метантенка, м2; к - коэффициент теплопередачи от субстрата к окружающей среде Вт/(м2К);

‒ площадь наружной поверхности метантенка, м2; к - коэффициент теплопередачи от субстрата к окружающей среде Вт/(м2К);  - температура окружающей среды, град.

- температура окружающей среды, град.

Как правило, метантенки имеют цилиндрическую форму. Принимая отношение высоты метантенка к его диаметру H/D= 0,9 - 1,3, по значению  можно определить

можно определить  .

.

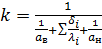

Коэффициент теплопередачи находим по формуле:

, (5.11)

, (5.11)

где  ,

,  ‒ коэффициенты теплообмена на внутреннее и наружной поверхностях метантенка, Вт/(м2К);

‒ коэффициенты теплообмена на внутреннее и наружной поверхностях метантенка, Вт/(м2К);  ‒ толщина стенки и слоёв утеплителей метантенка, м;

‒ толщина стенки и слоёв утеплителей метантенка, м;  ‒ коэффициенты теплопроводности стенки и утеплителей метантенка, Вт/(м К).

‒ коэффициенты теплопроводности стенки и утеплителей метантенка, Вт/(м К).

Учитывая, что скорость движения субстрата в процессе его механического перемещения незначительна, можно считать, что процесс теплообмена на внутренней поверхности метантенка происходит при условиях свободной конвекции. Теплопроводность материала, из которого изготовлен метантенк:

Бетон ‒ λ= 1,74-1,92 Вт/(м ∙ К); сталь ‒ λ=74 Вт/(м ∙ К). Теплопроводность утеплителей: маты минераловатные ‒ λ= 0,54-1,72 Вт/(м ∙ К), пенополиуретан λ = 0,040-0,042 Вт/(м ∙ К),. Теплопроводность грунта зависит от его вида, плотности и влажности. Она может быть принята равной для песчаных грунтов 1,1 Вт/ (м ∙ К), для глинистых ‒ 1,75 и для высоковлажных ‒ 2,3 Вт/ (м ∙ К).

Тепловую потерю в окружающую среду следует определить для самого холодного и для самого тёплого периодов. За расчётную величину принимают их среднеарифметические значения.

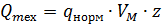

Расход энергии на механическое перемешивание субстрата в иетантеке определяют по формуле:

, (5.12)

, (5.12)

где  ‒ удельная нагрузка на мешалку (50 Вт /м3 ч);

‒ удельная нагрузка на мешалку (50 Вт /м3 ч);  ‒ объём метантека, м3 ; z– продолжительность работы мешалки на протяжении суток (~8 час).

‒ объём метантека, м3 ; z– продолжительность работы мешалки на протяжении суток (~8 час).

Энергия биогаза, которая вырабатывается на протяжении суток:

(5.13)

(5.13)

где  - теплота сгорания биогаза. Можно принять:

- теплота сгорания биогаза. Можно принять:  = 21-28 МДж/м3

= 21-28 МДж/м3

Общая суточная выработка энергии биогазовой установки, МДж:

(5.14)

(5.14)

Коэффициент товарности биогазовой установки,%:

(5.15)

(5.15)

Считают, что биогазовая установка вырабатывает биогаз на протяжении 350 дней. На профилактический ремонт биогазовой установки даётся 15 суток.

Экономия условного топлива, кг, за счёт полученного в течение года биогаза составляет:

(5.16)

(5.16)

Формулы (5.1) – (5.16) могут быть использованы для расчёта основных параметров БГУ.