Известен опыт, при котором в прозрачную жидкость, текущую по трубе, добавляют струю той же, но окрашенной жидкости. Если течение ламинарное, то смешение окрашен- ной жидкости, движущейся по центру трубы, долгое время не происходит. В то же время увеличение скорости дает вне-запный эффект хорошего перемешивания, как только режим течения из ламинарного переходит в турбулентный. Смена режима происходит при достижении числа Re = 2320.

Известно, что Re = vdp/μ. Если по трубе диамет-ром d = 0,01 м пустить поток расплава полимера с

р = 103 кг/м3 и вязкостью η = 102 + 106 Па. с, то легко под-считать, что критическое значение критерия Рейнольдса будет достигнуто при поистине космических скоростях и, что неосуществимо на практике. Поэтому реально смешение с участием расплавов полимеров происходит в ламинарном режиме.

Механизм ламинарного смешения состоит в увели-чении поверхности раздела контактирующих жидких фаз.

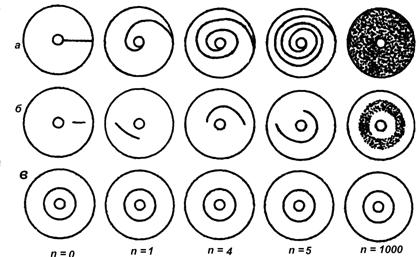

На рис. 2 показана схема идеального смесителя; в нем зазор между цилиндрами заполнен расплавом полиме-ра, в который помещена полоска того же полимера, напол-ненного техническим углеродом (сажей). Внутренний ци-линдр вращается, и темная полоска вытягивается и перехо-дит в спираль. При этом увеличивается поверхность раздела между диспергируемой фазой (полоской) и матрицей. Чем

больше витков, тем ближе витки спирали друг к другу, и

тем однороднее смесь.

Рисунок 2 – Ламинарное смешение в зазоре между двумя коаксиальными цилиндрами.

Если Н – ширина кольцевого зазора смесителя, а r – расстояние между витками, то r = Н/(п + 1) ≈ Н/п.

В данном случае при количестве оборотов n = 1000 расстояние между частицами технического углерода вдоль полосы становится сопоставимым с величиной r, что указы-вает на высокую однородность смеси.

Вытягивание и утонение полосы диспергируемого мате-риала. при деформации сдвига удобнее рассматривать не в кольцевом, а в плоском зазоре между параллельными плас-тинами (рис. 3).

Рисунок 3– Схема yтонения полос диспергируемого полимера в процессе деформации сдвига в массе композиционного материала

Здесь деформация сдвига γ = L/ Н, т. е. γ = ctg φ.

Но при больших γ (и малых φ) sin φ ≈ tg φ. Из рис. 3

видно, что r/rо = sinq φ, следовательно - при большой де-формации сдвига r = ro tg φ = r о / γ. Видно, что в резуль- тате деформации сдвига происходит утонение полос сме шиваемого материала, и увеличение поверхности раздела. Следовательно, эффект смешения определяется только ве-личиной деформации сдвига. Существенно, что указанный эффект определяется необратимой (вязкой, пластической) деформацией сдвига. Чем больше эластичность (упругость) расплава, тем большие деформации необходимы для дости-жения такого же увеличения поверхности раздела фаз, т. е. для достижения одинаковой степени смешения.

Больше соответствует реальному смешению анализ

сдвига в объеме, когда деформируется пластина дисперги-руемого материала начальной толщины r о, ориентирован- ная определенным образом в матрице полимера.

Ориентацию плоскости задают по углу нормали по отноше- нию к осям х (угол α) и у (угол. β) Расчет дает степень утоне-ния плоскости:

r = r 0 /  (10)

(10)

Если пластина перпендикулярна направлению сдвига (как полосы на рис..2), то cos α = 1 (нормаль вдоль оси х), а cos β = 0; тогда r = r 0 sinq φ.

Расчет деформации сдвига в идеальном смесителе (см. рис..3) прост, расчет суммарной величины деформации сдвига в реальном смесителе, например, червячного типа, осложняется наличием разных направлений сдвига и раз-личной величиной сдвига в разных точках смесителя. Суще-ствуют методики приближенных расчетов, которые показы-вают, что хорошее качество смеси достигается при суммар-ной необратимой деформации сдвига γ = 800 + 3000.

На рис..2 -б, в видно, насколько неэффективно смешение, если смешиваемый полимер (темная полоса) расположен вдоль направления сдвига.

Это хорошо заметно при смешении на вальцах, когда валки вращаются навстречу друг другу, и практически нет движения материала от одного конца валка к другому.

Введение технического, углерода в определенную точку зазора приводит к возникновению темной полосы, опоясыва ющей валок, тогда как остальной полимер не окрашивается. Равномерное распределение технического углерода по все-му материалу достигается здесь подрезанием смеси на од-ном конце валка и подачей ее на другой конец: этим созда-ется движение материала вдоль валка в направлении, пер-пендикулярном сдвигу.

Задача конструирования смесительного оборудования и состоит в том, чтобы направление перемещения материала непрерывно менялось.

При этом направление сдвига меняется так, что всегда оказывается практически перпендикулярным той ориента-ции полосы диспергируемого материала, которая возникла на предыдущей стадии в этом же смесителе. Поэтому в хо-рошем смесителе смесительный эффект не зависит от пер-воначальной ориентации смешиваемого полимера.

Смешение с малым количеством добавки. При введении малого количества добавки, которое иногда может состав-лять доли процента или несколько процентов (красители, стабилизаторы, отвердители и т. п.), оптимальная величина деформации сдвига при смешении значительно увеличива-ется. Это объяснимо с учетом удлинения полос в процессе ламинарного смешения (рис. 4).

Представим, что полосы состоят из частиц вводимой добав-ки (рис..4).

Рисунок 4 – Влияние концентрации диспергируемой добавки на величину деформации сдвига, необходимой для равномерного распределения частиц добавки по объему полимера(пояснения в тексте)

Рисунок 4 – Влияние концентрации диспергируемой добавки на величину деформации сдвига, необходимой для равномерного распределения частиц добавки по объему полимера(пояснения в тексте)

Видно, что при определенной величине γ при большом содержании добавки достигается однородное смешение (рис. 4, а).

При малом содержании добавки при той же величине γ смесь неоднородна (рис. 4, б).

Чем меньше объемная доля q вводимой добавки, тем больше требуется удлинение полос:

г о /г = γq (11)

Иначе говоря, чем меньше q (q < 1), тем на большее рассто-яние нужно перенести частицы вводимой добавки для их равномерного распределения (т. е. больше γ).

Чтобы добиться равномерного распределения малой до-бавки, прибегают к предварительному получению кон-центратов. Так, при необходимости ввести 0,1 % красителя в полимер отдельно готовят 10 - 30 %-й концентрат краси-теля (в том же полимере). Расчетное количество концентра-та вводят в исходный полимер, получая его равномерное окрашивание.

В ряде производств удобнее получать пасту красите-лей (пигментов), стабилизаторов, порообразователей и т. п.

В этом случае применяют краскотерки, где вводимый ингре-диент на валках, достаточно плотно прилегающих друг к дру-гу, диспергируется (растирается) в пластификаторе. Паста со-держит, таким образом, минимум два ингредиента – диспер-гируемую добавку и пластификатор. Как в пасту, так и в кон-центраты часто вводят ПАВ, если вводимая добавка дис-пергируется, но не растворяется полностью в концентрате.

Введение пластификаторов в полимеры. Полимер отно-сительно медленно набухает в растворителях, пластифика-торах; олигомерных модификатoрах и других жидких добав-ках. Поэтому первая стадия смешения полимера с пластифи-катором – это стадия диспергирования последнего для до-стижения высокой дисперсности капель и увеличения по-верхности раздела фаз.

Из сказанного следует важный вывод: при введении пластификатора в полимер эффективностъ смешения зави-сит как от деформации сдвига γ (достижение необходимой поверхности раздела), так и от времени процесса t (время диффузии).

При большом количестве' пластификатора его вводят постепенно: добавляют 1/3 – 1/2 жидкости и перемешива-ют, затем в относительно гомогенную систему добавляют оставшуюся жидкость. Поcтeпенное добавление пластифи-катора, предотвращает резкое изменение вязкости и обеспе-чивает эффективный сдвиг при перемешивании. При этом, также предотвращается проскальзывание набухшего полиме-ра при вращении лопастей или шнека смесителя. Малые коли-чества жидких добавок. в гранулированные или порошкооб-разные полимеры вводят на скоростных смесителях, которые могут быть однокамерными и двухкамерными. Во-первых, пocле загрузки порошка ротор начинает медленно вращаться и одновременно поступает (разбрызгивается) жидкий ингре-диент.

В дальнейшем скорость вращения сильно увеличивает-ся; и частицы порошка, часто сталкиваясь, обмениваются жидкой добавкой, которая благодаря этому равномерно распределяется по поверхности порошка. Необходимaя тем-пература поддерживается греющей рубашкой и теплом, вы-деляющимся в результате движения материала. В 2-камерных смесителях в первой (горячей) камере происходит распреде-ление жидкой добавки, после чего порошок поcтyпает в дру-гую (холодную) камеру, где охлаждается при перемешивании,:чтобы не происходило слипания частиц. Если после распреде-ления жидкой добавки по поверхности порошка (гранул) диф-фузия не зaвершает процесс смешения, то дальнейшая roмоге-низация достигается смешением в расплаве.

Cмешение полимеров. На рис. 1 было показано, что при достаточной деформации сдвига (n = 1000 об.) расстояние между полосами оказывается сопоставимым с расстоянием между· частицами технического углерода в темной полосе диспергируемого материала. Поэтомy говорят, что частицы тeхнического углерода теперь равномерно распределены по объему смеси. Если бы темная полоса состояла из ненапол-ненного полимера другой химической природы, то благо-даря несовместимости «темного» и «светлого» полимеров мы в идеальном ламинарном смесителе получили бы не частицы, а длинные нити диспергируемого полимера. Поли-меры, в подавляющем большинстве, нерастворимы друг в друге, однако, их смеси являются дисперсиями частиц, а не волокон одного полимера в матрице другого.

Два механизма образования полимер – полимерных дис-персий могут иметь место при ламинарном смешении. Во-первых, непосредственное разрушение вытянутых капель диспергируемого полимера при перемене направления сдви-га. Направление сдвига в реальном смесительном оборудова нии меняется непрерывно для обеспечения максимального эффекта смешения. Вo-втopых, переход нитевидной струк-туры смеси полимеров в капельную может произойти в ре-зультате гидродинамической нестабильности жидких нитей.

Рассмотрим второй механизм. При деформации сдвига полимер-полимерного расплава капли диспергируемого по-лимера (дисперсная фаза) деформируются в эллипсоиды; Деформация, при переходе от сферической капли к эллип-соиду определяется величиной

D = (а – в)/ (J)/(а + б), (12)

где а и б – главные полуоси эллипсоида.

Капля, деформируется, тем больше, чем больше сила сдвига, определяемая вязкостью матрицы ηм приданной скорости сдвига, и тем меньше, чем больше межфазное на-тяжение σ1,2 на границе раздела капля – матрица:

(12 а)

(12 а)

Поведение капли определяется, в основном, первым членом уравнения (12 а), который иногда называют числом Вебера.

We =  / σ1,2 ( 13)

/ σ1,2 ( 13)

Число Вебера характеризует отношение вязких сил и межфазного натяжения. Если преобладающее значение име-ет межфазное натяжение (знаменатель), то сферическая кап-ля под действием сдвига превращается в эллипсоид, главная ось которого расположена под углом 45о к направлению сдви-га. Если преобладают вязкие силы, то главная ось эллипсоида совпадает с направлением сдвига. Последний случай наибо-лее характерен для расплавов смесей полимеров.

Значительная деформация расплава при наличии высо-кой вязкости матрицы приводит к дальнейшему вытягива-нию эллипсоида. Этому способствуют зоны растяжения в смесительном оборудовании, например при переходе от ши-рокого сечения канала к узкому. Возникают длинные цилин-дры или нити диспергируемого полимера. В таких жидких цилиндрах существует нестабильное равновесие сил вязкого сопротивления и межфазного натяжения, в результате чего возникает упругая волна, которая может разрушить жидкий цилиндр на ряд капель (рис. 5).

Рисунок 5 – Последовательные стадии (а, б, в) распада жидкого цилиндра, находящегося в жидкой матрице другого (несовместимого) полимера

Разрушение (распад) цилиндра произойдет, если соблю-дается условие λ> 2πR; колебания затухают, если л. < 2πR.

Если распад цилиндра происходит в покоящейся матри-це, то возникает ряд капель одинакового диаметра d, между которыми образуются капли-спутники (см. рис..5). Расчет показывает, что зависимость длины волны λ от отношения вязкостей фаз μ описывается кривой с минимумом. Экспе-римент показывает, что зависимость d от μ выражается кривой такой, же формы, причем минимум расположен при μ ~ 1,0 (lg μ →0).

Абсолютная величина d зависит не только от соотноше-ния вязкостей, но и от соотношения упругостей расплавов. Упругость расплава можно оценить, например, по величине "разбухания" струи, выходящей из канала. Чем больше уве-личивается диаметр струи по сравнению с диаметром канна-ла, тем больше упругость расплава. Чем более упругим являет-ся расплав, тем крупнее капли (хуже диспергирование). Ес-ли значения упругости расплавов различаются незначитель-но, то разные пары полимеров могут быть описаны единой кривой (рис..7) или единой зависимостью числа Вебера от соотношения вязкостей:

We = 4 μ ± 0,84, (14)

где «плюс» соответствует μ > 1, а «минус» соответствует

μ < 1.

Характерно, что кривая, типа показанной на рис. 7 или аналогичная ей по форме кривая, описываемая уравнением (14), характеризуют диспергирование также и в смеситель-ном оборудовании типа вальцов или экструдера.

Форма кривой аналогична зависимости длины упругой волны λ (см. рис. 5) от соотношения вязкостей. Это указыва-ет на то, что в условиях смешения самопроизвольный распад жидкого цилиндра на капли играет определенную роль в до-стижении конечного эффекта смешения.

При смешении полимеров важен порядок введения компонентов: наилучшее смешение достигается ·при введе-нии маловязкого полимера в более вязкий, если не может быть обеспечено равенство вязкостей. Это понятно из рис. 6, где показан сдвиг реологически неоднородной среды.

Рисунок 6 – Схема сдвига реологически неоднородной среды: слой соответствующий дисперсной фазе – в середине; по краям – слои полимера-матрицы.

Пусть крайние слои моделируют матрицу, а средний слой – диспергируемый полимер (дисперсную фазу). Если течение установившееся, то напряжения сдвига в слоях оди-наковы: τl = τ 2 = τ з.

По закону Ньютона τ = η  , поэтому η1·

, поэтому η1·  1 = η2·

1 = η2·  2 = η3

2 = η3  3.

3.

Если η1 = η3, то η1  1= η3

1= η3  3 и

3 и  1 =

1 =  3. Отсюда следует, что η1/ η2 =

3. Отсюда следует, что η1/ η2 =  2/

2/  1.

1.

Т. е. чем меньше вязкость фазы, тем больше скорость ее деформации и больше градиент скорости сдвига.

Повышенная деформируемость полимера приводит к росту эффективности его диспергирования.

Закономерности смешения полимеров показывают, что для достижения максимальной дисперсности, т.е. получения однородной смеси, необходимо выбирать компоненты с близкими значениями вязкости (μ ~ 1, рис. 7). Этого можно

Закономерности смешения полимеров показывают, что для достижения максимальной дисперсности, т.е. получения однородной смеси, необходимо выбирать компоненты с близкими значениями вязкости (μ ~ 1, рис. 7). Этого можно

Рисунок 7 – Зависимость среднего диаметра частиц диспергируемого полимера от соотношения вязкостей этого полимера и полимера-матрицы μ = ηм/ηф.

достичь, прежде всего, путем выбора марочного ассорти-мента с целью сближения значений ПТР смешиваемых полимеров.

Требуется не просто равенство ПТР, а равенство в условиях получения смеси.

Поскольку вязкость зависит от температуры и скорости сдвига (частоты вращения ротора смесителя), то равенство ПТР А = ПТРБ, обеспеченное по паспортным данным поли-меров А и Б, может не соблюдаться при условиях смешения. Полистирол, более вязкий, чем полиэтилен, при 140оС, мо-жет оказаться менее вязким при 200оС, так как вязкость его падает с повышением температуры быстрее, чем вязкость ПЭ, энергии активации вязкого течения которого ниже.

Если различие в ПТР велико и изменить его выбором соответствующей марки полимера невозможно, то следует регулировать ПТР введением селективных пластификато-ров, концентрирующихся в высоковязком полимере, или введением наполнитeлeй в маловязкий полимер. Если при этом все-таки не достигается условие ПТР А = ПТР В, то смешение ведут постепенно, добавляя маловязкий полимер к более вязкому, даже если маловязкий полимер преоблада-ет в смеси.

Можно интенсифицировать диспергирование введением межфазных добавок (дифильных веществ полимерного ха-рактера) типа ПАВ. Это, в частности, привитые и блок-сопо-лимеры тех гомополимеров, из которых получают смесь. Такие добавки действуют как диспергаторы.

При интенсивном перемешивании, когда развивается заметная термомеханодеструкция, привитые и блок-сополи-меры могут образоваться в процессе смешения путем реком бинации макрорадикалов смешиваемых полимеров. Это так же увеличивает эффект диспергирования полимера в поли мере.

Диспергирующее смешение При введении порошкообраз-ных наполнителей в расплав полимера часто оказывается, что вводимые порошки содержат агломераты частиц. Час-тицы в агломерате связаны обычно адсорбционными силами, достигающими порой значительной величины и обеспечиваю-щими высокую прочность связи в aгpeгатax. Задача дисперги-рующеro смешения– разрушить агрегаты и статистически рав-номерно распределить составляющие их частицы по объему полимера.

Схема элементарноro акта процесса диспергирующего смешения приведена на рис.8.

Агломерат из двух частиц ориентирован перпендику-лярно направлению сдвига. Это наиболее выгодное его по-ложение. Эпюра скоростей сдвига показывает, что верхняя частица движется быстрее, чем нижняя. Отсюда - следуют

два варианта:

Рисунок 8 – Схема, механизма диспергирующего смешения.

1) преодоление сил сцепления, распад агрегата, после чего верхняя частица обгоняет нижнюю – элементарный акт диспергирующего смешения осуществился; или

2)силы сцепления в агрегате велики, сила сдвига не может разрушить агрегат, который, поворачиваясь, целиком ориентируется вдоль направления сдвига и движется в об-щем потоке расплава – диспергирующего смешения нет.

Если поместить центр нижней частицы в начало коор-динат, то уравнение движения центра верхней частицы агре-гата примет вид:

, (15)

, (15)

(здесь только одна материальная константа – k)

k = 6π Rτ/ F, (16)

где R - радиус частицы; τ – сила сдвига; F - сила взаимодей-ствия между частицами).

Расчет показывает, что если F велико (k = 3), то верхняя частица, даже оторвавшись от агрегата, затем, несколько продвинувшись к линии движения нижней частицы, агреги-рует с ней вновь. Только при k > 4 идет необратимый рас-пад агрегатов.

Из изложенного следует, что чем выше вязкость сре-ды (выше τ и k), тем эффективнее идет распад агрегатов.

Поэтому, понижая до определенного предела темпера-туру расплава (рост вязкости) или уменьшая зазор, где дви-жется расплав (рост), или увеличивая частоту вращения ро-тора смесителя (также рост  ), можно интенсифицировать диспергирующее смешение.

), можно интенсифицировать диспергирующее смешение.

Введение ПАВ и других веществ, способствующих ослаблению связей в агрегатах, облегчает их распад. Так, незначительное увлажнение технического углерода облегчает его смешение с расплавом ПЭ.

При очень прочной связи в агрегатах идут по пути созда- ния концентратов, при получении которых обеспечивается вы-сокая вязкость системы и облегчается деагломерация с после-дующим разбавлением концентрата расплавом полимера.

Частое изменение направления движения расплава также способствует разрушению агрегатов, наиболее прочные из ко-торых имеют тенденцию к ориентации в направлении сдвига и могут разрушаться лишь при изменении направления сдвига.

Смешение порошков Смешение сыпучих материалов (по-рошков и гранул) осуществляется множеством разных спосо-бов, основанных на изменении направления и скорости пере-мещения массы. Эффективность их тем больше, чем меньше различаются сыпучие компоненты по плотности, размеру и форме частиц. Эффективно смешение в кипящем слое (продув сжатого воздуха че-рез слой смешиваемых порошков). Смеси-тельный эффект увеличивается, если центральная часть аппа-рата пропускает меньше воздуха, чем по краям, что усиливает циркуляцию массы.

ЛАБОРАТОРНАЯ РАБОТА