Рис. 1

В последнее время все более широкое распространение начинают получать толкающие конвейеры с программным управлением. Они могут транспортировать заготовки, полуфабрикаты, детали по заданной программе с автоматическим адресованием, по команде перфокарты, находящейся на нижней стороне тележки, к которой прикреплена серьга для подвешивания груза (например, листовой детали или поковки) или подвешена люлька, в которую загружаются мелкие детали (штамповки, поковки). Толкающий конвейер имеет два подвесных пути (рис. 2), расположенных один под другим (или рядом). По верхнему пути движутся, как у обычного конвейера, тележки, к которым подвешена тяговая цепь, по нижнему — тележки с подвесками транспортируемых грузов, передвигаемых кулаками, соединенных с цепью шарнирно. Нижняя грузовая трасса представляет собой систему путей с переводными стрелками, разветвленную в зависимости от количества адресов для доставки грузов.

Толкающий конвейер

Рис. 2

В прессовом производстве ВАЗа толкающие конвейеры с программным управлением используются для перемещения отштампованных деталей с линий крупной штамповки в двухъярусный склад-накопитель, где они находятся в подвешенном состоянии. Каждая подвеска имеет от 25 до 100 одинаковых деталей и направляется в склад-накопитель, где находится на отведенной для нее линии. На подвесках в складе-накопителе одновременно находится около 270 тыс. деталей (панели крыши автомобиля, капота, багажника, дверей, боковины). По заданной программе подвески с деталями поступают в сварочный цех (см. сварка), расположенный в главном корпусе ВАЗа. Настройка на программу и управление толкающими конвейерами централизована и осуществляется из центрального зала.

Тележечные грузонесущие конвейеры

Тележечный грузонесущий конвейер состоит из замкнутого контура тяговой цепи с постоянно прикрепленными к ней тележками (или платформами), которые движутся по направляющим путям. На тележках располагаются транспортируемые грузы-изделия [2].

Тележки и направляющие пути являются составными частями конвейера – это является принципиальным отличием грузонесущих тележечных конвейеров от напольных грузоведущих конвейеров.

Тележечные грузонесущие конвейеры используются для пооперационного перемещения тяжелых и габаритных штучных грузов при поточном технологическом процессе, а также на сборочных линиях; в литейном производстве для перемещения литейных форм в процессе сборки, заливки, охлаждения, выбивки, возврата пустых опок и др.

Тележечные грузонесущие конвейеры подразделяют на:

вертикально замкнутые с опрокидывающимися (рис. 4.52) и неопрокидывающимися тележками;

горизонтально замкнутые, трасса которых расположена в горизонтальной плоскости или в пространстве.

Рис. 4.52. Конвейер с опрокидывающимися тележками для сборки автомобильных двигателей:

1 – установочный кондуктор; 2 – поворотное приспособление;

3 – сплошное перекрытие; 4 – ограждение

При небольших производственных помещениях и длительных технологических процессах (охлаждение или сушка изделий на конвейере) грузы могут совершать круговые движения без съема с тележек, что позволяет использовать конвейер как подвижный склад.

Для перемещения тяжелых и крупногабаритных изделий обычно применяют вертикально замкнутые конвейеры (рис. 4.53), для легких малогабаритных – горизонтально замкнутые.

Рис. 4.53. Схема вертикально замкнутого тележечного конвейера с опрокидывающимися тележками:

а – схема конвейера; б – схема нагрузок на тележки; 1 – привод; 2 – тяговый элемент;

3 – тележки; 4 – опорная металлоконструкция; 5 – натяжное устройство

Основными параметрами тележечных грузонесущих конвейеров являются грузоподъемность и размеры тележки-платформы, которые определяются габаритными размерами и массой транспортируемого груза.

Обычно длина тележки ℓ в 1,25–2 раза больше ее ширины В (грузы располагаются длинной стороной вдоль продольной оси конвейера). Номинальный ряд ширины тележек: 200, 320, 400, 500, 650, 800, 1200 мм; грузоподъемность тележек составляет 10–8000 кг.

Отдельную группу тележечных конвейеров представляют распределительные настольные тележечные конвейеры с автоматической системой адресования тележек, такие конвейеры имеют вертикально замкнутую, горизонтально замкнутую или пространственную трассы. Горизонтально замкнутые тележечные конвейеры имеют напольное или настольное (на уровне высоты столов рабочих мест) перемещение тележек.

По характеру перемещения тележечные грузонесущие конвейеры выполняют с непрерывным или пульсирующим движением. Рабочей ветвью вертикально замкнутых конвейеров является верхняя, что увеличивает его длину и продолжительность производственного процесса. В горизонтально замкнутых конвейерах обе ветви являются рабочими, что требует увеличения рабочей площади.

Тележки конвейеров жестко крепятся к звеньям цепи, при размере колеи тележки ^ А ≤ 4 шагов цепи используют одну цепь, при А > 4 шагов – две цепи. На участке приводной звездочки устанавливают неподвижные направляющие контршины для направления движения тележек при опрокидывании.

Конвейеры с неопрокидывающимися тележками (рис.4.54) имеют только прямолинейную горизонтальную трассу и две тяговые цепи, которые располагаются с двух сторон по ширине тележки вне ее габаритов. Каждая тележка имеет две оси: ведущая ось прикреплена шарнирно к тяговым цепям, ведомая ось остается свободной.

Рис. 4.54. Схема вертикально замкнутого тележечного конвейера с неопрокидывающимися тележками, перемещающимися с ветви на ветвь:

а – наклонно; б – плоскопараллельно; 1 – привод; 2 – устройство для передачи тележек с ветви на ветвь; 3 – тележка; 4 – цепь; 5 – путь

Грузоведущий конвейер

Грузоведущим называется конвейер для перемещения штучных грузов, которые располагаются на тележках, движущихся на собственном колесном ходу, по полу или по направляющим путям, скольжением по настилу, качением по стационарным неприводным роликам, во время движения тележка соединена с тяговым элементом с помощью толкателя [2].

Тяговым элементом этой группы конвейеров является одна, реже две цепи, канат, комбинация цепи с одной-двумя жесткими штангами, жесткие одна или две штанги.

По расположению трассы грузоведущие тележечные конвейеры выполняются с вертикально замкнутой, горизонтально замкнутой или пространственной трассами.

Грузоведущие тележечные конвейеры имеют напольное, подпольное или подвесное расположение тяговой цепи.

Штанговыми называют конвейеры с тяговым элементом в виде жесткой балки-штанги или сочетания штанги с цепью (канатом, тягой).

Грузоведущие и шагающие конвейеры используются на сборочных, отделочных, ремонтных, распределительных и других транспортно-технологических линиях. Скорость конвейеров определяется ритмом технологических операций и шагом рабочих мест.

К преимуществам этой группы конвейеров относятся: простота конструкции; невысокая стоимость; малые габариты; широкие возможности автоматизации. Конвейеры с пространственной трассой и автоматическим адресованием тележек обеспечивают бесперегрузочное транспортирование по сложной трассе на разных этажах здания.

Грузоведущие тележечные конвейеры легко взаимодействуют со средствами напольного периодического транспортирования (авто- и электротележки, автопогрузчики, краны-штабелеры и др.).

Недостатками грузоведущих и шагающих конвейеров являются: сложность обслуживания при подпольном расположении тяговой цепи, путей и оборудования; необходимость возврата пустых тележек у вертикально замкнутых конвейеров.

4.4.3.1 Грузоведущие вертикально замкнутые конвейеры

На грузоведущих вертикально замкнутых конвейерах (рис. 4.55) транспортируемый груз перемещается своим ходом или на тележке по специальным путям, уложенным на полу вне металлоконструкции конвейера.

Рис. 4.55. Вертикально замкнутый безтележечный грузоведущий конвейер

с захватом за цепь конвейера для сборочной линии:

1 – приводная звездочка; 2 – привод; 3 – тяговая цепь; 4 – поворотное устройство; 5 – тяги;

6 – опорная металлоконструкция; 7 – направляющие пути; 8 – натяжная звездочка;

9 – натяжное устройство; 10 – специальные напольные пути

При перемещении на собственном ходу груз соединяется с тяговой цепью крючками или тягами, которые отсоединяются в конце трассы вручную или автоматически.

При перемещении груза на тележках (рис. 4.56) при скольжении по настилу или качении по роликам (рис. 4.57) на тяговой цепи устанавливают толкатели (рис. 4.58), которые упираются в захваты тележек или в упоры грузов и перемещают их по путям. Захват имеет односторонне шарнирное крепление к раме тележки с упором в сторону движения.

Канатно-дисковые конвейеры применяются для транспортирования в горизонтальном и наклонном направлениях (до 35º) разнообразных насыпных грузов (древесные опилки, уголь). Конвейер представляет собой стальной неподвижный желоб, в котором движутся на тяговом стальном канате диски, укрепленные на равных расстояниях. Желоб имеет наклонные или вертикальные стенки со скругленным днищем (рис. 4.27). Диски крепятся к канату зажимами. Канат приводится в движение приводным блоком. Загрузка канатно-дискового конвейера осуществляется в любой точке желоба, а разгрузка – через люки, перекрываемые задвижками.

Длинномерные грузы перемещаются волочением в открытом желобе при помощи каната (рис. 4.28) с прикрепленными к нему скребками в виде разъемных дисков [3].

Для перемещения витой металлической стружки, которая является одним из наиболее трудно транспортируемых грузов, разработан штанговый (ершовый) скребковый конвейер (рис. 4.29).

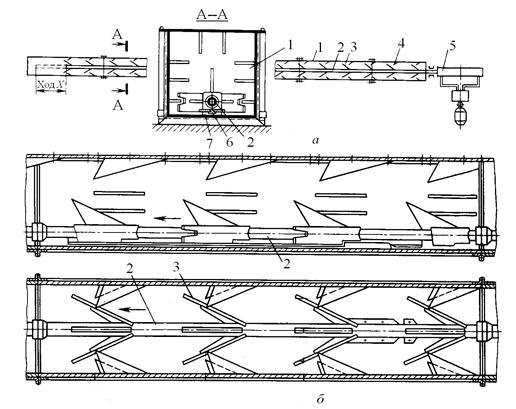

Рис. 4.29. Штанговый скребковый конвейер для перемещения витой стружки:

а – схема; б – секция; 1 – желоб; 2 – штанга; 3 – скребки; 4 – шипы;

5 – гидротолкатель; 6 – опорная балка; 7 – направляющие

Груз транспортируется по желобу квадратного сечения, внутри которого движется штанга, к ней под острым углом с определенным шагом прикреплены скребки. На верхней и боковых стенках желоба установлены остроугольные шипы. Штанга перемещается по направляющим, совершая возвратно-поступательные движения с помощью гидротолкателя.

Витая металлическая стружка захватывается скребками и шипами штанги и перемещается вперед на величину рабочего хода. При обратном движении штанги заостренные скребки и шипы выскальзывают из стружки, а шипы желоба препятствуют обратному движению стружки. В каждый рабочий ход штанга проталкивает стружку вперед, которая постепенно перемещается по желобу

Ковшовые элеваторы

Элеваторы ковшовые применяются при транспортировке горячих, химически активных и пылящих материалов, в том числе и при условиях воздействия неблагоприятных производственных факторов.

Элеваторы представляют собой машины непрерывного транспорта, в которых материалы перемещаются в вертикальном направлении. Они используются главным образом для перемещения порошкообразных материалов, насыпных (цемент, песок, земля, известь гипс), кусковых (гравий, щебень, шлак) материалов в вертикальном направлении на высоту до 60 м., их производительность достигает до 350 м3/ч.

Ковшовые элеваторы используют как самостоятельные транспортирующие устройства, а также в составе растворных, бетонных и асфальтобетонных узлов, дробильно-сортировочных установок и т. д.

Элеваторы ковшовые нашли широкое применение на предприятиях черной и цветной металлургии, строительной и цементной промышленностей, угольной и добывающей промышленностей.

Ковшовые элеваторы делят по следующим признакам:

- по роду тягового органа - на ленточные и цепные;

- по скорости движения ковшей - на быстроходные с центробежной разгрузкой и тихоходные с самотечной разгрузкой;

- по расположению ковшей - на элеваторы с расставленными ковшами и с сомкнутыми (чешуйчатыми) ковшами.

В ковшовых элеваторах с ленточным тяговым органом лента огибает приводной и натяжной барабаны, а у моделей с цепным тяговым органом огибает звездочки (ролики). Цепной тяговый орган применим при любых действующих усилиях и в зависимости от них выполняется с одной или двумя параллельными замкнутыми ветвями.

Скорость движения ковшей у тихоходных элеваторов составляет 0,3—1 м/с, у быстроходных 1,2—2 м/с.

Быстроходные элеваторы применяют главным образом для перемещения порошкообразных и мелкокусковых материалов, тихоходные — для крупнокусковых материалов.

Одноцепной тяговый орган применяют при ширине ковшей 160- 250 мм, двухцепные - при ширине 320 - 950 мм.

В качестве тяговых органов в элеваторах применяют тканевые прорезиненные ленты с шириной 135 – 1200 мм, причем ширина укрепляемых на ней ковшей составляет 125—950 мм, а также цепи — пластинчатые, втулочно-роликовые и круглозвенные калиброванные. К лентам ковши прикрепляют болтами, причем в местах установки последних в ковшах делаются углубления, в которых устанавливаются головки болтов, благодаря чему лента, обращенная в сторону барабанов, имеет гладкую поверхность. Пластинчатые и круглозвенные цепи крепят к задним или к боковым стенкам ковшей также при помощи болтов и специальных скоб.

Полочные и люлечные элеваторы (конвейеры) применяют для вертикального транспортирования штучных и тарно-штучных грузов.

Полочные элеваторы (рис. 5.36, а) бывают вертикальные и наклонные. Грузонесущий элемент полочных элеваторов - полки-захваты выполняются в виде кронштейнов с изогнутой или плоской формой опорной части в зависимости от конфигурации груза.

Полки-захваты к цепям крепятся жестко. Загрузка и разгрузка полок производятся автоматически или вручную. Разгружают обычно в верхней точке нисходящей ветви; возможна разгрузка и на восходящей ветви путем отклонения полки при помощи дополнительных отклоняющих звездочек.

В люлечном элеваторе (рис. 5.36, б) грузонесущим элементом являются люльки, которые к цепям крепятся шарнирно. Такое крепление позволяет цепям беспрепятственно огибать звездочки. По числу тяговых цепей люлечные элеваторы бывают двухцепные и одноцеп-ные; у последних люльки расположены консольно. Люлечные элеваторы выпускаются грузоподъемностью от 10 (модель ВПК-2) до 100 кг (модель ВПК-5) при скорости подъема 0,25 и 0,16 м/с соответственно.

Для устранения раскачивания грузонесущего элемента элеваторы снабжены направляющими шинами. Для автоматической загрузки и разгрузки люлек применяют выдвижные и поворотные колосниковые и роликовые столы.

Тяговым элементом полочных и люлечных конвейеров служат пластинчатые втулочные и втулочно-катковые цепи (ГОСТ 588).

Натяжное устройство элеваторов - винтового или пружинно-винтового типа.

Привод в полочных и люлечных элеваторах, как правило, редук-торный с предохранительным устройством (тормоз или останов) для предотвращения движения ходовой части в обратную сторону.

Для вертикального транспортирования крупногабаритных грузов применяют четырехцепные полочные элеваторы. Четырехцепной элеватор (рис. 5.36, в) состоит из двух наружных пластинчатых, бесконечно замкнутых и двух внутренних цепей. Цепи приводятся в движение синхронно.

Винтовые конвейеры (шнеки) применяют для транспортировки пылевидных, порошкообразных и реже мелкокусковых насыпных грузов на сравнительно небольшое расстояние (обычно до 40 м по горизонтали и до 30 м по вертикали) при производительности обычно до 100 т/ч в химической и мукомольной промышленности и на предприятиях строительных материалов. Такими конвейерами нецелесообразно транспортировать липкие и сильно уплотняющиеся, а также высокоабразивные грузы.

К преимуществам винтовых конвейеров относятся простота устройства и несложность технического обслуживания, небольшие габаритные размеры, удобство промежуточной разгрузки, герметичность, что особенно важно при перемещении пылящих, горячих и остропахнущих грузов. Недостатками шнеков являются связанный со способом перемещения высокий удельный расход энергии, значительное истирание и измельчение груза, повышенный износ винта и желоба, а также чувствительность к перегрузкам, ведущая к образованию внутри желоба (особенно у промежуточных подшипников) скопления грузов