ПОРОКИ СЫРОГО МОЛОКА

Молоко и молочные продукты должны иметь определенные показатели состава и свойств, присущие нормальному молоку. Все отклонения от них при ухудшении качества или порче продукта называются пороками (дефектами). Их образованию способствуют следующие причины:

изменение количественного состава компонентов молока;

попадание и абсорбция посторонних веществ с сильными вкусовыми и ароматическими свойствами;

изменения отдельных компонентов молока под воздействием физико-химических факторов (действие ферментов, кислорода воздуха, света, теплоты идр.);

распад отдельных ингредиентов молока при одновременном образовании промежуточных и конечных продуктов с ярко выраженными ароматическими и вкусовыми свойствами;

несоблюдение оптимальных условий развития полезной микрофлоры и технологии при производстве кисломолочных продуктов;

нарушение режимов хранения (температуры, влажности воздуха, правил упаковки и др.).

Причинами возникновения пороков в сыром молоке являются зоотехнические и ветеринарные факторы, плохие санитарно-гигиенические условия получения молока на фермах, нарушение режимов или условий первичной обработки, хранения и транспортирования молока.

Зоотехнические и ветеринарные факторы зачастую являются причинами возникновения многих пороков в сыром молоке. Так, неправильно составленные рационы кормления коров из трав или злаков, обладающих резким запахом и горьким вкусом, кормление животных непосредственно перед доением, осуществляемым в тех же помещениях, что и кормление, плохой ветеринарный контроль, в результате которого животные часто болеют, и другие причины приводят к возникновению неисправимых пороков в молоке. В результате из такого молока невозможно получить продукты высокого качества.

Ароматические и вкусовые вещества попадают в молоко двумя путями: при дыхании через легкие и с кормом через органы пищеварения или желудочные газы. Кроме того, вкусовые и ароматические вещества могут образовываться из корма в процессе пищеварения. Так, бетаин некоторых сортов свеклы превращается в триметиламин, который придает молоку рыбный вкус.

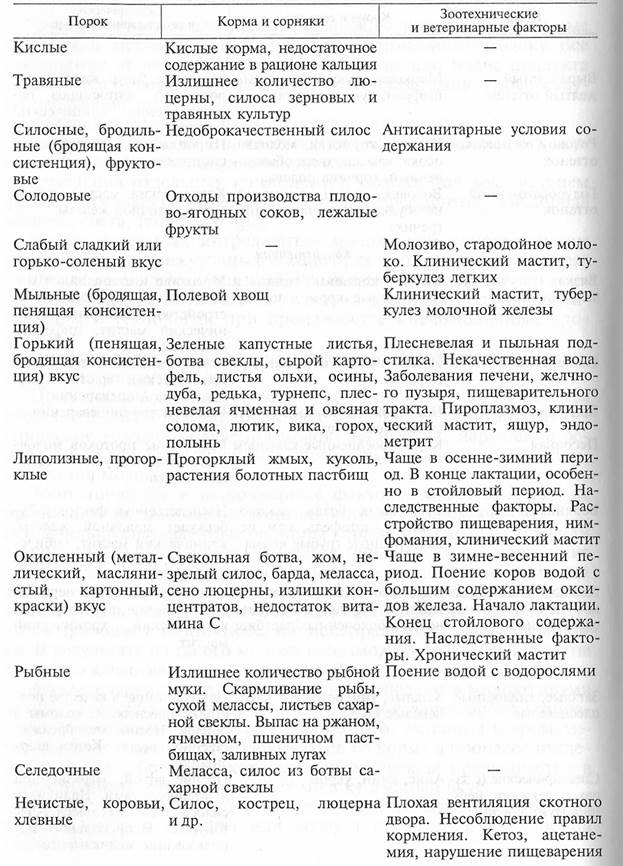

Ароматические вещества могут абсорбироваться молоком из кормов низкого качества или воздуха помещения для доения (табл. 1).

Пороки сырого молока

Продолжение

Сырое молоко во время доения коров, при первичной обработке, хранении и транспортировании подвергается вторичному микробному обсеменению, а также механическим, температурным и световым воздействиям, которые могут привести к ухудшению его качества и возникновению пороков.

Наиболее нежелательный порок сырого молока и сливок — липолизные вкус и запах, или прогорклость. Он появляется вследствие гидролиза свободных жирных кислот (СЖК) с короткими цепями: масляной, капроновой и каприновой. Гидролитическая прогорклость вызывается нативными и бактериальными липазами. Нативные липазы в свежевыдоенном молоке неактивны. Тем не менее прогорклость сырого молока может наступить самопроизвольно после 24 ч холодильного хранения, так как начинают активизироваться бактериальные липазы. Характер и степень липолиза сырого молока или сливок зависят от многих факторов: содержания свободного жира, активности нативных липаз и фосфолипаз, обсемененности липазо- и фосфолипазоактивной микрофлорой, интенсивности механического воздействия, продолжительности и температуры хранения. Чем дольше хранится продукт, тем интенсивнее микробный липолиз, особенно в результате жизнедеятельности психротрофной микрофлоры.

Вследствие механического воздействия на молоко при доении, перекачивании, перемешивании повреждается оболочка жировых шариков, что ведет к изменению дисперсности молочного жира. Жировые шарики начинают слипаться — агрегировать. Ферменты оболочек (ксантиноксидаза, каталаза, липаза, протеиназа) десорбируют в плазму, что приводит к повышению их активности и ускорению порчи молока. Агрегация жировых шариков сопровождается увеличением количества свободного жира, который и подвергается в первую очередь воздействию активизированных нативных и микробных липаз. При этом образуются СЖК и продукты их превращений, ухудшающие вкус и запах молока. Ксантиноксидаза катализирует окисление многих альдегидов до кислот, что может вызвать появление индуцированного окисленного вкуса, а каталаза — окисление пероксидами ненасыщенных жирных кислот до спиртов.

Холодное сырое молоко (5 °С) более устойчиво к механическим воздействиям, чем теплое. Но при продолжительном хранении молока целостность структуры оболочек жировых шариков нарушается, а мицеллы казеина распадаются на субмицеллы, начинаются липолиз и протеолиз и возникают пороки вкуса: соответственно «прогорклый» и «горький».

Нежелательные привкусы (картонный, металлический, олеистый, салистый, рыбный), объединенные общим термином «окисленный вкус», вызываются окислением ненасыщенных жирных кислот молочного жира: арахидоновой, линоленовой, линолевой и их изомеров. На первой стадии под действием кислорода воздуха или света в молоке образуются гидропероксиды и пероксиды, которые не изменяют вкус жира, но могут обладать токсичностью, способствовать разрушению жирорастворимых витаминов и полинена- сыщенных жирных кислот и образовывать с аминокислотами и белками плохо усваиваемые организмом комплексные соединения, снижая таким образом пищевую и биологическую ценность молока и молочных продуктов. На второй стадии окисления молочного жира появляются кислоты, альдегиды, кетоны, спирты и углеводороды, которые изменяют вкус молока.

В результате проявления активности нативных и микробных ферментов в молоке происходит брожение лактозы, из-за чего оно приобретает кислые вкус и запах. Кислый вкус появляется в молоке при накоплении определенного количества молочной кислоты. Кислый запах в молоке формируют уксусная, пропионовая и муравьиная летучие кислоты, этаналь, ацетон, диацетил. Считают, что кислый запах появляется прежде, чем молоко приобретает кислый вкус. При длительном хранении в условиях повышенной кислотности молоко приобретает хлопьевидную консистенцию из- за свернувшегося белка. Неоднородную консистенцию имеет также долго хранившееся молоко из-за плохо перемешивающегося отвердевшего жира. Отстоявшийся жир имеет плотную консистенцию и при перемешивании разбивается на комочки.

Вследствие протеолиза в молоке накапливаются протеозо- пептонные фракции, пептиды (в том числе и обладающие горьким вкусом) и свободные аминокислоты (САК). Белки и САК молока частично тормозят окисление липидов, что в какой-то мере предотвращает развитие окисленных вкуса и запаха. Это происходит в результате образования комплексов белков с металлами и отдельных САК с СЖК.

В процессе хранения сырого молока подвергаются изменениям САК, что приводит к ухудшению органолептических показателей. В частности, в результате фотолиза (воздействия солнечного, люминесцентного, флуоресцентного излучений и рассеянного дневного света) молоко приобретает «солнечный» вкус. Этот порок проявляется из-за окисления серосодержащих аминокислот (в основном метионина, реже гистидина, тирозина, триптофана, лизина) в присутствии рибофлавина с образованием альдегида — метионаля. «Солнечный» вкус — сладковатый, его иногда называют капустным, репным, картофельным.

При ферментативном дезаминировании САК образуются кето- и оксикарбоновые кислоты, аммиак, альдегиды; при ферментативном декарбоксилировании образуются амины, аммиак, альдегиды, СО2. И те, и другие продукты превращений САК придают молоку посторонние неприятные, в том числе и солодовые, вкус и запах.

Вкус и запах молока и сливок могут меняться в результате абсорбирования летучих соединений из окружающей среды, загрязнения молока остатками моющих и дезинфицирующих средств при транспортировании его в таре, использованной ранее для перевозки моющих и дезинфицирующих средств, пестицидов ит. д., или в машинах вместе с нефтепродуктами. Подробно причины, вызывающие различные пороки в молоке, показаны в табл.2.

Пороки сырого молока, вызванные нарушениями при получении, первичной обработке, хранении и транспортировании

Продолжение

Продолжение

Для предотвращения появления пороков в молоке необходимо обеспечить максимальную бактериальную чистоту при его получении на ферме. Использование дезинфицирующих средств при обработке вымени приводит к снижению количества бактерий в молоке в 30 раз. Мойка и дезинфекция инвентаря и оборудования снижают бактериальное обсеменение в 9—10 тыс. раз. Кроме того, при длительном хранении сырого молока для подавления жизнедеятельности психротрофных бактерий, которые являются одними из основных продуцентов липаз и протеаз, его охлаждают до 4-5 °С или ниже либо подвергают термизации с последующим охлаждением.

Зная причины, вызывающие порчу молока и снижение его качества, необходимо соблюдать следующие правила:

поддерживать санитарно-гигиенические условия при получении, первичной обработке, хранении и транспортировании молока и сливок;

своевременно проводить первичную обработку молока;

соблюдать правила эксплуатации, мойки и дезинфекции молочного оборудования;

не допускать смешивания нормального молока с молозивом и стародойным молоком, а также разбавления молока водой и замораживания;

не допускать продолжительного хранения молока, особенно недостаточно охлажденного;

кормить коров за 4—5 ч до доения или сразу после него; контролировать качество воды для поения, правильно подбирать кормовые рационы, не использовать некачественные корма;

своевременно проводить профилактические мероприятия по предупреждению и лечению коров;

не допускать интенсивного длительного перемешивания и перекачивания парного молока, смешивания его с холодным молоком, а также периодического нагревания и охлаждения молока;

не подвергать молоко длительному световому воздействию;

не транспортировать молоко в неполных цистернах.

Для устранения пороков запаха и вкуса сливок нередко прибегают к следующей операции. Сливки разбавляют до массовой доли жира 5—8 % водой, подогретой до температуры 45—50 °С, и сепарируют. Полученные в результате сепарирования сливки разбавляют обезжиренным молоком, доводя массовую долю жира до 5-8 %, и снова сепарируют. При недостаточном эффекте обработку повторяют.

Для предотвращения порчи молока при невозможности или нежелательности его охлаждения в редких случаях можно применять химические вещества, проявляющие бактерицидные свойства, адсорбенты, антиоксиданты и пр. Пероксид водорода в смеси с каталазой или тиоцианатом, а также глюкозо оксид аза в смеси с глюкозой и тиоцианатом обладают бактерицидными свойствами и при добавлении к молоку приводят к снижению общей бактериальной обсемененности, степени выраженности липолиза, протеолиза, гликолиза и соответствующих им пороков. Тот же эффект достигается при пропускании через молоко таких газов, как азот и углекислый газ.

Низин добавляют в молоко для избежания порчи при транспортировании на большие расстояния. В качестве адсорбентов для снижения развития липолиза и соответствующих ему пороков в молоко можно добавлять лецитин, активный уголь и др. Для предотвращения или снижения окислительной порчи липидов в молоке можно добавлять естественные или синтетические антиоксиданты или их синергисты.

ПРИЕМКА МОЛОКА НА ПРЕДПРИЯТИИ

Молоко на молочный завод доставляют специализированным транспортом: автомобильным (чаще всего), железнодорожным, водным. В качестве транспорта используют рефрижераторы, машины с изотермическими кузовами или молочные цистерны. Молоко и сливки можно доставлять на завод во флягах. Автомолцистерны, предназначенные для перевозки молока, изготавливают из листового алюминия и нержавеющей стали, они состоят из одной, двух или четырех секций. Для того чтобы молоко не нагревалось во время транспортирования, наружная поверхность цистерны покрыта термоизоляционным материалом и облицована кожухом из тонкого стального листа.

Молоко кислотностью не более 18 °Т, охлажденное до 4 °С, может храниться до отправки на молокоперерабатывающий завод не более 6 ч, а охлажденное до 6 °С — не более 4 ч. При длительности транспортирования молока до 10 ч оно должно отгружаться с температурой не выше 6 °С; при длительности транспортирования молока до 16 ч оно должно быть охлаждено на ферме до температуры не выше 4 °С.

Каждая секция автомолцистерны снабжена люком, герметически закрывающимся крышкой с помощью уплотнительной кольцевой резиновой прокладки. Цистерна заполняется молоком под вакуумом, причем наполнение лучше осуществлять снизу во избежание вспенивания молока. Наполнение цистерны молоком контролируется системой сигнализации: сигнал о заполнении секции молоком поступает от датчиков верхнего уровня молока, расположенных в верхней части цистерны.

Слив молока из автомолцистерны при приемке на заводе осуществляется самотеком или с помощью заводского насоса. Специализированный транспорт для перевозки молока должен быть чистым, в исправном состоянии; кузов машины должен иметь гигиеническое покрытие, легко поддающееся мойке. Специализированный транспорт должен иметь санитарный паспорт, выдаваемый территориальными центрами Госсанэпиднадзора на каждую машину сроком не более чем на 6 мес. Машина без санитарного паспорта на территорию предприятия не допускается. Транспорт должен быть осмотрен и разрешен к погрузке ответственным от завода по контролю за состоянием транспорта. Нельзя допускать использование транспорта, предназначенного для перевозки молока, под перевозку других продуктов, ядохимикатов или сильно пахнущих веществ.

Шофер-экспедитор должен иметь при себе личную медицинскую книжку с отметками о прохождении медицинских осмотров, спецодежду, соблюдать правила личной гигиены и правила транспортирования молочных продуктов.

После приемки молока проводят санитарную обработку автомолцистерн и фляг в следующей последовательности: ополаскивание водой для удаления остатков молока или сливок, мойка моющими растворами, ополаскивание водой для удаления остатков моющих средств, обработка дезинфицирующими растворами и ополаскивание водой для удаления их остатков. Вместо дезинфекции иногда используют стерилизацию. Внутреннюю поверхность цистерны промывают горячей водой (90—95 °С) в течение 5— 7 мин или обрабатывают острым паром при давлении 1,5 МПа в течение 2—3 мин.

Приемные отделения молочных предприятий должны быть оснащены специальными платформами (постами приемки) для обслуживания автомолцистерн, а также оборудованием для мойки автомолцистерн и фляг. Необходимо предусматривать несколько линий приемки молока (насосы, охладители, оборудование для учета и хранения), чтобы исключить возможность смешивания различных по качеству партий молока.

Молоко и сливки, принимаемые в качестве сырья в сыром или пастеризованном виде, должны отвечать требованиям действующих нормативных документов по органолептическим, физико-химическим и санитарно-гигиеническим показателям. Вспомогательное сырье и материалы при приемке на предприятии также должны отвечать требованиям соответствующих ГОСТов и технических условий. Предприятия не должны принимать молоко без справок о ветеринарно-санитарном благополучии молочных ферм и молочных комплексов, предоставляемых органами ветеринарного надзора ежемесячно, а индивидуальными сдатчиками — не реже 1 раза в квартал.

Молоко из хозяйств, неблагополучных по заболеваниям животных бруцеллезом и туберкулезом, должно приниматься в обезвреженном виде в соответствии с Санитарными и ветеринарными правилами для молочных ферм, колхозов и совхозов и инструкциями ветеринарной службы при наличии специального разрешения органов ветеринарного и санитарно-эпидемиологического надзора.

В товарно-транспортной накладной на молоко или сливки из неблагополучных по заболеваниям хозяйств должна быть отметка «пастеризованное» и указана температура тепловой обработки. Каждая партия молока или сливок из таких хозяйств проверяется заводской лабораторией на эффективность пастеризации химическим методом и может быть принята только после получения отрицательной реакции на пероксидазу. Ассортимент вырабатываемой из этого сырья продукции должен быть согласован с органами Госсанэпиднадзора.

Молоко для производства детских молочных продуктов должно поставляться со специально выделенных ферм по согласованию с органами ветеринарного и Госсанэпиднадзора и соответствовать требованиям ГОСТ.

Пастеризацию молока на предприятии после приемки осуществляют в случае необходимости хранения его до переработки более 6 ч.

Непосредственно перед приемкой молока молочные шланги и штуцера молочных цистерн должны быть продезинфицированы и ополоснуты питьевой водой. После окончания приемки молока шланги должны быть промыты, продезинфицированы, закрыты заглушкой или водонепроницаемым чехлом и подвешены на кронштейны.

Молоко и сливки на молочном предприятии принимает приемщик или мастер с участием лаборанта и в присутствии представителя поставщика. Основным документом при приемке является сопроводительная накладная, в которой указаны масса принимаемого молока, массовая доля жира, кислотность, температура, а также число фляг, если молоко доставлено во флягах.

Приемка молока начинается с визуального осмотра тары или транспорта. Проверяется чистота тары и транспорта, целостность пломб, наличие резиновых колец в крышках фляг и заглушек на патрубках молочных цистерн. Тару или специализированный транспорт подвергают санитарной обработке, как указано выше. Затем снимают пломбы, тщательно перемешивают молоко во фляге или цистерне и отбирают пробы молока для исследования показателей в соответствии с ГОСТом на требования к молоку коровьему натуральному — сырому.

Снятие пломб, органолептическую оценку и сортировку молока производит приемщик или мастер. Отбор проб, измерение температуры и проведение физико-химических исследований выполняет лаборант. Температуру молока измеряют в каждой секции автомолцистерны и выборочно (2—3 места из каждой партии) — во флягах. Посуда с пробой молока должна иметь наклеенную этикетку с указанием даты поступления и наименования поставщика. Пробу молока необходимо хранить до конца исследований. Результаты исследований принимаемого молока записывают в специальный журнал, хранящийся в лаборатории предприятия. В удостоверении качества и безопасности указывают наименование и сорт продукта, объем партии, данные результатов испытаний (массовую долю жира, плотность, кислотность, чистоту, температуру), номер и дату выдачи ветеринарного свидетельства (справки), обозначение стандарта (ГОСТ).

ОХЛАЖДЕНИЕ И ХРАНЕНИЕ МОЛОКА

Поступившее на предприятие молоко должно храниться до переработки в охлажденном состоянии. Цель охлаждения молока заключается в создании условий, значительно замедляющих рязвитие в нем микроорганизмов. При охлаждении молока до 2—4°С развитие микроорганизмов в нем почти полностью приостанавливается.

Наиболее совершенным оборудованием для охлаждения молока являются пластинчатые охладительные установки. Они предназначены для быстрого и тонкослойного охлаждения молока в потоке до 2-4°С и состоят из двух секций: секции водяного и секции рассольного охлаждения. Процесс охлаждения происходит непрерывно в закрытых каналах, образуемых пластинами, что обеспечивает высокое качество охлажденного молока.

Из охладителя молоко поступает в емкости для временного хранения (резервирования), которое осуществляется в целях равномерного обеспечения предприятия сырьем в течение всех рабочих смен.

Молоко хранят в двухстенных вертикальных или горизонтальных емкостях вместимостью до 30 тыс. л. Их устанавливают в производственных цехах или в специальном молокохранильном отделении, для чего требуются значительные производственные площади. Чтобы молоко в процессе хранения не отстаивалось, его перемешивают в течение 15 мин через каждый час. Для этого емкости снабжены мешалками, обычно пропеллерного типа.

Емкости для хранения молока целесообразнее устанавливать вне здания на специальных площадках, что значительно экономит производственные площади. Такие емкости вертикального типа могут иметь вместимость до 100 тыс. л и более. Количество емкостей должно быть не менее трех, что дает возможность хранить принятое молоко по сортам. Молоко в таких емкостях хранится в течение длительного срока без изменения температуры. Емкости для хранения молока оснащены необходимыми приборами контроля (температуры, рН и др.), которые располагают в приемном цехе.

Из емкостей для хранения молоко поступает в производственные цехи. После опорожнения емкости ее моют при помощи специального разбрызгивающего устройства, установленного в верхней части емкости. После хранения в зависимости от назначения молоко поступает на механическую и тепловую обработки.