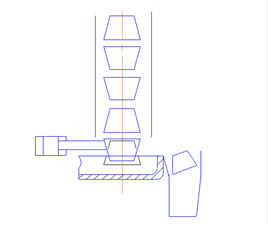

Первичная ориентация происходит в бункере. Но её недостаточно для полного определения положения детали в пространстве. Поэтому необходима дополнительная ориентация.

Рисунок 4. Устройство вторичной ориентации

Неправильно ориентированная заготовка переворачивается приводом, так как деталь надо что бы была большим основанием в низ, потому что обрабатывается малое основание конуса.

Разработка питательного механизма

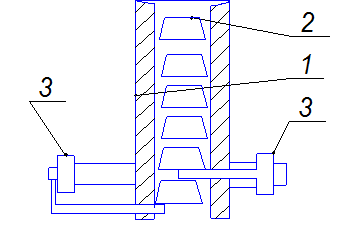

Для фрезерной операции рационально применить штифтовой отсекатель (рисунок 4). Который рационально подходит к данной обработке, применение его повисит производительность уменьшит время обработки.

Рисунок 5. Схема штифтового отсекателя

Штифтовой обтекатель состоит из: 1) магазин, 2) заготовка, 3) Привод с штифтом.

Работа отсекателя сводится к поочередному действию двух штифтов: один удерживает очередную заготовку, а другой удерживает все остальные. При возвращении штифтов в исходное положение заготовки придвигаются к первому штифту. Обычно штифты располагаются параллельно друг другу и на расстоянии равном размеру заготовки.

Расчет производительности и элементов режима работы ЗУ

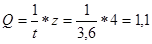

Для лопастного бункера производительность считается по формуле:

шт./мин,

шт./мин,

Где z - количество лопастей в бункере, t - время обработки одной детали.

Разработка лотка

В данном механизме применяется лоток скат коробчатого типа.

При конструировании лотков-скатов коробчатого типа следует выбрать значения размеров поперечного сечения лотка, угол наклона и высоту бортов.

Для решения первой поставленной задачи, т.е. для определения размеров поперечного сечения лотка, рассмотрим условия проходимости заготовки в лотке.

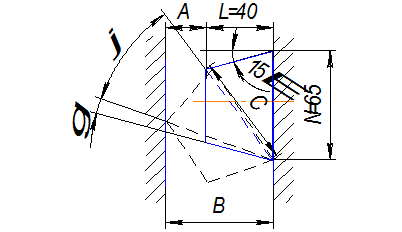

Возьмем заготовку шириной N и висотой L, помещенную в лоток шириной В с некоторым зазором А рис. 6.

Рисунок 6. Схема лотка

загрузочный питательный автоматизированный устройство

Высота бортов равна или несколько больше радиуса детали. За счет зазора деталь имеет возможность повернуться в лотке на угол φ, заняв положение, указанное пунктиром. Угол поворота, очевидно, будет увеличиваться с увеличением зазора А до тех пор, пока не наступит такое положение, когда деталь заклинится или вернется и потеряет ориентацию. То и другое может случиться при условии, если диагональ С детали близка по своей величине к ширине лотка или меньше этой ширины.

Так как с увеличением отношения  величина диагонали приближается к длине детали, то и величина зазора А должна уменьшаться при увеличении отношения

величина диагонали приближается к длине детали, то и величина зазора А должна уменьшаться при увеличении отношения  . При больших отношениях

. При больших отношениях  , когда разность между диагональю и длиной детали невелика, надежная ориентация детали между бортами лотка будет невозможна.

, когда разность между диагональю и длиной детали невелика, надежная ориентация детали между бортами лотка будет невозможна.

Практически можно считать, что для деталей с отношением  > 3 надежность транспортировки в лотках-склизах не может быть достигнута. У нас же

> 3 надежность транспортировки в лотках-склизах не может быть достигнута. У нас же

=

=  .

.

Как уже отмечалось, во время движения в лотке деталь длиной L и диаметром D может повернуться на угол φ. Значение этого угла зависит от величины зазора А между деталью и стенками лотка. Зазор А следует выбирать таким, чтобы при повороте детали до контакта с противоположной стенкой диагональ С образовала с горизонталью угол γ, который был бы несколько больше угла трения ρ.

Очевидно, если то возможно заклинивание детали,  .

.

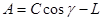

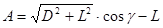

По рисунку 6 могу написать:

.

.

откуда

.

.

или

.

.

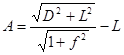

Выражая cosγ через tgγ = f, получим:

. (*)

. (*)

.

.

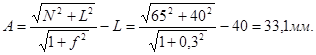

Данные, получаемые путем вычисления по формуле (*), дают предельные значения зазора при определенном значении коэффициента трения f. Следовательно, расчетные наибольшие размеры зазора АMAX должны быть всегда несколько меньшими или в крайнем случае равными предельным.

Но у нас должно выполняться ещё одно условие - в лоток по ширине не должно попадать более одной детали.

.

.

где: n - коэффициент надёжности (n = 0,9).

.

.

Принимаю ширину лотка равную 72 мм.

Высоту борта принимаем равную 120 мм.

В лотках с высокими бортами следует оставлять продольные окна, необходимые для наблюдения за движением деталей, чтобы иметь возможность устранять случайно образовавшийся затор деталей. Эти окна необходимо располагать так, чтобы кромка их не доходила до центра детали; в противном случае перекосившиеся детали будут цепляться за перемычку окна.

Заключение

В данной работе была проведена автоматизация производства детали типа усеченный конус. Было выбрано загрузочное устройство, рассчитан его режим работы, спроектирован механизм вторичной ориентации детали, было подобрано питательное устройство. Также были рассчитаны размеры лотка для беспрепятственного перемещения по нему заготовок. После разработки всех этих элементов автоматизации можно сказать что данные механизмы пригодны для автоматизации детали типа усеченный конус, они отвечают технологическим признакам, выдают хорошую производительность, тоисть разработаны качественно и их можно применять в технологических процессах

Список используемой литературы

1) Естигнеев М.И «Автоматизация технологических процессов в авиадвигателестроении».

2) Малов А.Н, Иванов Ю.Н «Автоматизация производственных процессов».

) Малов А.Н «Основы автоматики и автоматизации производственных процессов».

) Основы автоматизации (справочник).

) Конспект лекций.