ОХЛАЖДАЮЩАЯ МАШИНА НОМ-2

ПОМАДОСБИВАЛЬНАЯ МАШИНА С ОХЛАЖДАЮЩИМ ВАЛОМ ШАЕ-800

ПРОМИНАЛЬНЫЕ МАШИНЫ

ТЯНУЛЬНЫЕ МАШИНЫ

Охлаждение является наиболее распространенным процессом в кондитерском производстве. При охлаждении преследуют следующие цели:

1. перевод полуфабриката из жидкого состояния в пластичное без изменения его строения;

2. перевод полуфабриката из пластичного состояния в твёрдое для сохранения формы;

3. охлаждение жидкого или полужидкого полуфабриката до температуры близкой к температуре кристаллизации;

4. охлаждение жидкой массы для получения студня;

5. охлаждение полуфабриката с целью предупреждения расплавления легкоплавких компонентов.

ОХЛАЖДАЮЩАЯ МАШИНА НОМ-2

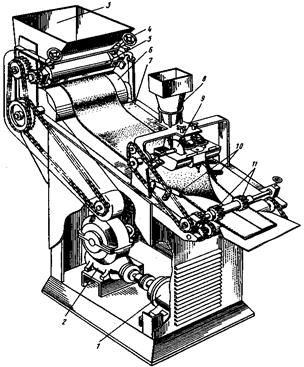

Машина предназначена для непрерывного охлаждения карамельной массы и механизированного введения в неё рецептурных добавок. Охлаждающая машина устанавливается после вакуум-аппарата. На рисунках 40, 41 показаны технологическая схема и общий вид машины.

Рисунок 40 - Технологическая схема охлаждающей машины

Рисунок 41 - Общий вид охлаждающей машины

Машина состоит из загрузочной воронки 1, двух вращающихся навстречу друг другу охлаждающих барабанов 2 и 3, наклонной охлаждающей плиты 4, дозаторов 5 и 6 (для кристаллической кислоты, эссенции, пищевых красителей), завёртывающих желобков 7 и тянульных зубчаток 8. Охлаждающие барабаны и охлаждающая плита выполнены пустотелыми и непрерывно охлаждаются проточной водой с температурой 18-20°С. Воду подают из водопроводной сети.

Привод рабочих органов машины осуществляется от электродвигателя 9 через редуктор 10, систему зубчатых и цепных передач.

Уваренная карамельная масса поступает из вакуум-аппарата в приёмную воронку 1, проходит между вращающимися охлаждающими барабанами и непрерывно движется в виде (калиброванной) ленты толщиной 4...5мм, шириной 230-500мм по наклонной охлаждающей плите. При прохождении по поверхности нижнего охлаждающего барабана на ленте карамельной массы образуется «корочка», препятствующая прилипанию к поверхности плиты. Зазор между барабанами регулируется. Для подачи кислоты (сыпучей) используют тарельчатый дозатор 5, а для введения жидких составляющих (эссенции и красителей) применяют дисковый дозатор 6. При прохождении карамельной массы между желобками 7 происходит её завёртывание и в таком виде она поступает под тянульные зубчатки, которые поддерживают равномерное движение карамельной массы и частично её проминают.

На рисунках 42 и 43 показаны конструктивные схемы дозаторов. Тарельчатый дозатор показан на рисунке 42. Он состоит из конической емкости 1 без дна, под которой укреплен диск 6. В нижней части предусмотрено регулировочное кольцо (манжета) 8 дляизменения расстояния между выходным отверстием и диском.

Рисунок 41 - Тарельчатый дозатор для кристаллической кислоты

Рисунок 41 - Тарельчатый дозатор для кристаллической кислоты

|

Внутри емкости помещен вертикальный вал 3, на котором закреплены ворошитель 4 и лопасти 5. Вал приводится в движение от малогабаритного электродвигателя 2. Частота вращения вала 4 об/мин. Кристаллическая кислота загружается в бункер сверху. При вращении лопастей кислота сбрасывается с диска и шарнирными створками 7 направляется на поверхность ленты карамельной массы. Расход кислоты регулируют кольцом 8 в соответствии с дозировкой для различных сортов карамели. В дозаторе предусмотрен сигнализатор уровня кислоты 9.

Дисковый дозатор показан на рисунке 43. Он состоит из емкости 1, вращающегося диска 2, желобка 3 и винтового регулирующего устройства 4.

Рисунок 43 - Дисковый дозатор для эссенции и красителей

Рисунок 43 - Дисковый дозатор для эссенции и красителей

|

В емкость 1 заливается дозируемая жидкость. При вращении диска его поверхность смачивается жидкостью. По желобку 3, примыкающему к боковой поверхности диска, жидкость стекает на ленту карамельной массы. С помощью винтового устройства 4 регулируются площадь съема жидкости и, соответственно, производительность дозатора.

Диск дозатора изготавливается из нержавеющей стали. Привод диска осуществляется от привода охлаждающей машины через цепную и зубчатую передачи. На охлаждающей машине устанавливается блок, состоящий из двух дисковых дозаторов для эссенции и красителя. Диски дозаторов находятся на одном валу, а под каждым из дисков устанавливается емкость для соответствующей дозируемой жидкости. Производительность таких дозаторов до 100 см3/мин, вместимость емкости 3...4 л, диаметр диска 320 мм, частота вращения диска 40 об/мин. Точность дозирования ±2 %.

Недостатком машины является то, что тарельчатый и дисковый дозаторы имеют самостоятельные приводы. Это затрудняет одновременное регулирование их производительности.