Лекция

План лекции:

1. Понятие о взаимозаменяемости. Виды взаимозаменяемости.

2. Определение понятий «вал» и «отверстие».

3. Общее понятие о размерах, их отклонениях и допусках. Графическое изображение размеров, их отклонений и допусков».

Понятие о взаимозаменяемости. Виды взаимозаменяемости.

В развитии машиностроения большое значение имеет организация производства машин и других изделий на основе взаимозаменяемости, создание и применение надежных средств технических измерений и контроля.

Взаимозаменяемостью изделий (машин, узлов, механизмов и тд.) и их частей или других продукций (сырья, материалов, полуфабрикатов называют их свойство равномерной замены при использовании любой из множества экземпляров изделий, их частей или иной продукции другим однотипным экземпляром). Наиболее широко применяют полную взаимозаменяемость, которая обеспечивает возможность беспригоночной сборки.

Полная взаимозаменяемость возможна только тогда, когда размеры, форма,механические электрические и др. количественные и качественные характеристики деталей и сборных единиц после изготовления находятся в заданных пределах и собранные изделия, удовлетворяющие техническим требованиям.

Принципом взаимозаменяемости называется комплекс научно-технических исходных положений, выполнение которых при конструировании производстве и эксплуатации обеспечивает взаимозаменяемость деталей, сборочных единиц и изделий.

Не полная взаимозаменяемость применяется в том случае, когда необходимо технически изготовить деталь и сборочные единицы с малыми трудновыполнимыми допусками. В тех случаях для получения требуемой точности применяют групповой подбор деталей (селективную сборку), компенсаторы, регулировку, пригонку и др. дополнительные

|

|

технические мероприятия.

Внешняя взаимозаменяемость – это взаимозаменяемость кооперируемых изделий (монтируемых в другие, более сложные изделия)и сборочные единиц по эксплуатационным показателям, а также размерам и форме соединительных поверхностей.

Внутренняя взаимозаменяемость – распространяется на детали и сборочные единицы и механизмы, входящие изделие (например, в подшипниках качения внутренних размеров, взаимозаменяемость имеет тела качения и кольца). Уровень взаимозаменяемости производства характеризуется коэффициентом взаимозаменяемости Кв, равном отношению трудоемкости изготовления взаимозаменяемых деталей и сборочных единиц к общей трудоемкости изготовления 0изделий.

Совместимость – это свойство объектов занимать свое место в сложном готовом изделии и выполнять требуемые функции при совместной или последовательной работе этих объектов и сложного изделия в заданных эксплуатационных условиях.

Объект – это автономные блоки, приборы или другие изделия, входящие в сложные изделия.

Определение понятий «вал» и «отверстие».

Две или несколько подвижно или неподвижно соединенных детали называют сопрягаемыми.

В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности.

Вал – термин, применяемый для обозначения наружных(охватываемых) элементов(поверхностей) деталей.

Отверстие – термин, применяемый для обозначения внутренних(обхватывающих) элементов (поверхностей) деталей.

|

|

3. Общее понятие о размерах, их отклонениях и допусках. Графическое изображение размеров, их отклонений и допусков.

В процессе проектирования деталей на чертежах проставляют номинальные размеры

и предельные отклонения размеров или условные обозначения допусков.

Например, диаметр вала имеет размер 80 мм. Для определенного вида посадки выбрано поле допуска g 6 с отклонениями: верхним es = - 0,01 мм и нижним ei = - 0,029 мм. Обо-

значение на чертеже будет иметь вид Ø 80 g 6 или Ø 80 −− 00,,01029 .

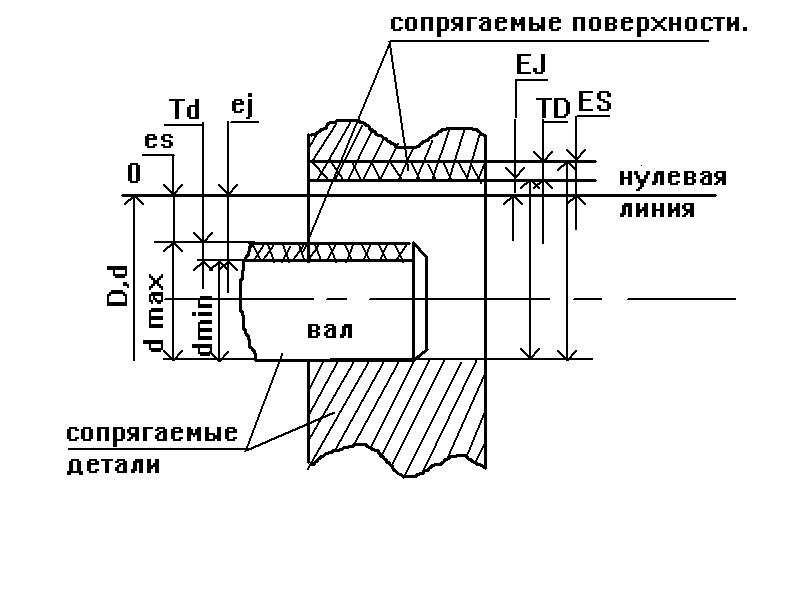

Номинальный размер отверстия обозначают латинской прописной буквой D, а номинальный размер вала – латинской строчной буквой d (рис 2.1).

EI

| Dmin |

| Dmax |

ei

Рис. 2.1. Основные параметры соединения вала с втулкой

Термины «отверстие» и «вал» являются условными и применяют их для обозначения, соответственно, внутренних (охватывающих) и наружных (охватываемых) цилиндрических и плоских параллельных поверхностей.

В случае, когда две детали, элементы которых (вал и отверстие) входят друг в друга, образуя соединения, такие детали называются сопрягаемыми, а поверхности соединяемых элементов – сопрягаемыми поверхностями (рис. 2.1).

Поверхности тех элементов деталей, которые не входят в соединение с поверхно-стями других деталей, называются несопрягаемыми поверхностями.

В соединении двух деталей за номинальный размер сопряжения принимают общий размер для вала и отверстия d, D, являющийся началом отсчета отклонений.

Номинальный размер выбирают из ряда нормальных линейных размеров по ГОСТ6636-69*, в котором предусмотрены четыре основных ряда нормальных размеров, представляющих собой геометрические прогрессии со знаменателями:

|

|

– для рядов

R 5→ ϕ 510≈1,6; R 5→ ϕ 510≈1,6;

| (2.1) |

R 10→ ϕ 1010≈1,25; R 10→ ϕ 1010≈1,25;

| (2.2) |

| R 20 → ϕ 2010≈1,12; | (2.3) |

| R 40 → ϕ 4010≈1,06 | (2.4) |

и один ряд дополнительных размеров

и один ряд дополнительных размеров

R 80→ ϕ 8010≈1,03. R 80→ ϕ 8010≈1,03.

| (2.5) |

При выборе номинальных размеров следует предпочитать ряды с большим знаменателем прогрессии, т.е. R 5 предпочтительнее R 10, R 10 предпочтительнее R 20 и т.д.

В процессе изготовления, практически невозможно получить деталь с номинальными размерами из-за многих факторов (например, жесткости системы: станок, приспособление, инструмент, (деталь), влияющих на процесс изготовления. Поэтому размеры обработанной детали отличаются от заданного номинального размера.

Полученные измерением размеры обработанной детали с допустимой погрешностью называются действительными размерами, которые должны быть ограничены двумя предельными размерами (рис. 2.1): наибольшим (D max, d max) и наименьшим (D min, d min).

Деталь является годной, если её действительный размер отвечает условию:

| D min< D изм< D max–для отверстия; | (2.6) |

| d min< d изм< d max–для вала. | (2.7) |

Алгебраическая разность между действительным и номинальным размерами называется действительным отклонением. Разность может быть положительной, если действительный размер больше номинального, и отрицательной, если действительный размер меньше номинального.

Предельное отклонение – алгебраическая разность между предельным и номинальным размерами. Одно из предельных отклонений называется верхним, а другое – нижним.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами ES, es.

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами EI, ei.

| Таким образом, верхние и нижние отклонения определяются по формулам: | |

| – для отверстий | |

| ES = D max– D; | (2.8) |

| EI = D min– D. | (2.9) |

| – для валов | |

| es = d max– d; | (2.10) |

| ei = d min– d. | (2.11) |

Основное отклонение – одно из двух отклонений, верхнее или нижнее, и используемое для определения положения поля допуска относительно нулевой линии. Обычно, это ближайшее к нулевой линии отклонение.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок.

Допуск Т – разность между наибольшим и наименьшим допустимыми значениями того или иного параметра. Допуск Т размера – абсолютная величина алгебраической разности

| между верхним и нижним отклонениями. | |

| TD –допуск размера отверстия рассчитывается по формуле: | |

| TD = D max – D minили T D = ES – EI. | (2.12) |

| Td –допуск размера вала рассчитывается по формуле: | |

| Td = d max – d minили Td = es – ei. | (2.13) |

Поле допуска – это поле, ограниченное наибольшим и наименьшим размерами и определяемое значением допуска и его положением относительно номинального размера.