Устройство и работа систем

|

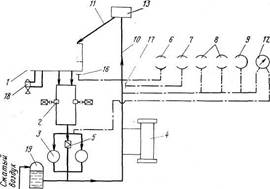

Циркуляционные системы жидкой смазки по устройству одинаковы и отличаются лишь производительностью, типом насосов и фильтров. В состав системы (рисунок 1) входит следующее оборудование: резервуар 1 для масла; два насоса 2 с электродвигателями, один из которых рабочий, а второй резервный; два фильтра 3 с приводом; теплообменник (маслоохладитель) 4 (при необходимости); трубопроводы напорный 10 и сливной 11 и запорная арматура(вентили, задвижки, клапаны); перепускной клапан 5; аппаратура управления: один или два (в зависимости от наличия маслоохладителя) электроконтактных термометра 6 и7; реле уровня масла в резервуаре 15; два электроконтактных манометра 8; технический манометр 9; технический дифференциальный манометр 12 для контроля перепада давления на фильтрах; командный электроприбор для автоматической очистки фильтров.

Рисунок 1 Схема циркуляционной системы жидкой смазки

При работе системы масло рабочим насосом 2 через плавающую всасывающую трубу всасывается из резервуара 1 и поступает в пластинчатые фильтры 3, в которых происходит очистка масла от механических примесей, откуда через маслоохладитель 4 (при его наличии) по напорному трубопроводу 10 поступает к узлам трения 13. После смазки всех узлов масло самотеком по сливному трубопроводу 11 возвращается в резервуар. В нем масло отстаивается, освобождается от механических примесей, частично — от воды. Периодическая очистка масла в резервуаре осуществляется с помощью центробежного сепаратора 18. Для улучшения отстоя, а также в холодное время года, масло в резервуаре подогревается паром, подаваемым по паропроводу 14 с помощью мембранного вентиля с электромагнитным приводом. Вентиль включается при минимально допустимой температуре масла в резервуаре, а выключается при достижении нормальной температуры масла. Команду на включение и выключение вентиля дает электроконтактный термометр 6, датчик которого 16 установлен на резервуаре и контролирует температуру масла.

|

|

Температура масла контролируется также после маслоохладителя с помощью датчика 17 и электроконтактного термометра 7.

При превышении допустимой температуры на пульт управления системой подается предупреждающий сигнал. Для непрерывного измерения давления масла до и после фильтров 3 применяется дифференциальный манометр 12. В крупных смазочных системах большой производительности применяют дифференциальные показывающие и сигнализирующие манометры типа КВД1-503. При нормальном перепаде давления на фильтрах замкнут минимальный контакт этого манометра и на пульте управления системой смазки горит зеленая лампа. При загрязнении фильтров и увеличении перепада давления сверх допустимого замыкается максимальный контакт манометра и загорается сигнальная красная лампа.

Очистка фильтров 3 выполняется автоматически посредством включения их приводов от командного прибора КЭП или с помощью датчика-реле разности давлений. Периодичность включения устанавливается в зависимости от условий работы системы и смазываемых узлов трения и составляет 6—12 ч. Продолжительность включения соответствует двум — трем оборотам патрона фильтра.

Для измерения давления масла в напорном трубопроводе за теплообменником установлен технический показывающий манометр 9 общего назначения.

|

|

В аварийных ситуациях, когда фильтры засорены и их

приводы не включаются, срабатывает перепускной клапан 5 и масло поступает к узлам трения, минуя фильтры.

Для контроля давления масла в системе и автоматического включения резервного насоса на станции жидкой смазки установлены два электроконтактных манометра (ЭКМ) 8.

При уменьшении давления ниже допустимого 0,2 — 0,25 МПа минимальный контакт первого ЭКМ замыкается и автоматически включается резервный насос. Одновременно подаются предупредительные световой и звуковой сигналы. При повышении давления до 0,35 МПа замыкается максимальный контакт и резервный насос отключается. Второй ЭКМ контролирует аварийно низкое давление в системе. При падении давления до аварийного значения (0,1—0,15 МПа) минимальный контакт замыкается, подается команда на отключение двигателей насосов с выдержкой времени, и включаются световой и звуковой сигналы. При повышении давления в напорном трубопроводе после теплообменника сверх допустимого, например, при засорении сопел подвода смазки к узлам трения, замыкается максимальный контакт второго ЭКМ и включается предупреждающий сигнал.

Контроль уровня масла в резервуаре выполняется с помощью датчика уровня 15 поплавкового типа.

К узлам трения 13 от напорного трубопровода 10 масло подается с помощью дроссельных распределителей при номинальном давлении 1,6 МПа, снабженных, в зависимости от исполнения, двумя, четырьмя или шестью отводами-Маслораспределители снабжены регуляторами и указателями расхода масла.

К числу наиболее ответственных систем жидкой смазки относятся системы смазки подшипников жидкостного трения (ПЖТ) прокатных станов. Эти системы аналогичны описанной выше. Отличие их заключается в том, что они дополнительно снабжены двумя резервуарами масла увеличенной емкости — рабочим и резервным, который используется для отстоя загрязненного и обводненного масла, сетчатыми фильтрами тонкой очистки масла, установленными за пластинчатыми фильтрами, и реле давления для контроля разности давлений в сетчатых фильтрах. В системе смазки ПЖТ, кроме того, применяется резервуар давления (пресс-бак) 19 (см. рисунок1) с тремя реле уровня типа РП—40/1, давление воздуха в котором равно давлению в напорном трубопроводе