Международный опыт застройки современного мегаполиса показывает, что с учетом стоимости земельного участка, экономически целесообразно ориентироваться на высотное строительство.

Накоплен огромный мировой опыт строительства высотных зданий. Высотными принято называть здания и сооружения высотой более 75 м, т. е., примерно, 25 этажей.

Высотные здания бывают различных конструктивных систем: каркасные, рамно-каркасные, ствольные и каркасно-ствольные, оболочковые, каркасно-оболочковые, каркасно-ствольно-оболочковые. Каркасные и рамно-каркасные системы применяют для зданий высотой 250 м (60 этажей) и больше. Ствольные, каркасно-ствольные и оболочковые системы позволяют возводить более высокие здания. Стволы (ядра) исполняют роль жестких вертикально расположенных консолей, защемленных в фундаменте и воспринимающих горизонтальные нагрузки. Несущие конструкции в первых высотных зданиях выполняли из стали. С развитием науки о бетоне, появлением новых технологий и накоплением опыта строительства зданий из монолитного железобетона стальным конструкциям предпочитают железобетон. Прочность железобетонных конструкций класса В80 и В100 приближается к прочности стали, к тому же он дешевле и более огнестоек (теплопроводность железобетона в 40 раз ниже, чем у стали). Ярким примером пожаростойкости железобетона служит пожар на Останкинской телебашне, когда стальные тросы лопались, а железобетон получил лишь незначительные повреждения.

Одно из основных преимуществ железобетонных каркасов высотных зданий — более эффективная диссипация (рассеяние) энергии колебания зданий при ветровых нагрузках. Другое преимущество — поперечное сечение конструкций, ядра жесткости могут иметь большие площади, что обеспечивает повышение моментов сопротивления и, как следствие, незначительную деформацию здания.

При применении высокопрочных бетонов снижается масса таких зданий. При этом следует учитывать, что в зданиях со стальным каркасом после его монтажа приходится обеспечивать их огнестойкость бетонированием или облицовкой.

Скорость возведения железобетонных и стальных несущих конструкций при современных технологиях сравнялась и составляет около 4-5 дней на этаж.

Применение современных технологий и опалубок позволяет возводить здания и сооружения любой конфигурации, высоты и протяженности, в том числе и с наклонными стенами.

Основными проблемами при строительстве высотных зданий из монолитного бетона являются:

- • подбор состава бетонных смесей в зависимости от конструкций и от нагрузок по высоте здания, а также обеспечение ускоренного процесса их твердения, позволяющего вести круглогодичное строительство и приблизить сроки распалу-бливания, и, в тоже время, обеспечение доставки и укладки бетонной смеси в конструкции;

- • опасность образования технологических трещин от температурно-усадочных деформаций в процессе твердения бетона в монолитных конструкциях зависит от состава бетонной смеси и площади бетонируемой конструкции;

- • обеспечение строгого контроля за реологическими (вязкостными) свойствами бетонной смеси, т. к. при высотном строительстве важным требованием является непрерывное производство бетонной смеси в больших количествах и ее доставка на большие расстояния, как по горизонтали, так и по вертикали;

- • обеспечение контроля за промежуточной прочностью бетона, допускающей распа-лубливание конструкций и перестановку опалубки. Контроль качества бетона по образцам недостаточно точен, контроль положения конструкций в процессе бетонирования осложнен, а наиболее эффективными являются неразрушающие методы контроля;

- • эффективный контроль качества на всех этапах возведения конструкций: от состава применяемых бетонных смесей и темпов строительства, до распалублива-ния конструкций и ухода за свежеуложен-ным бетоном;

- • обеспечение надежной ветрозащиты при производстве наружных работ, т. к. на высоте 100 м скорость ветра возрастает в 2,5-3 раза.

Главным в процессе возведения монолитных высотных зданий является четкая организация всех технологических процессов от приготовления бетонных смесей до рас-палубливания конструкций, направленная на сокращение сроков производства работ, снижение трудоемкости и обеспечения требуемого качества конструкций.

При строительстве требуется непрерывное производство бетонной смеси в больших количествах с подачей к месту укладки без изменения ее реологических свойств.

Доставляют бетонную смесь от централизованного бетонного узла по графику, либо готовят бетонную смесь на приобъектном бетонном узле. Так, при укладке бетонной смеси под здание Коммерц-банка во Франк-фурте-на-Майне для непрерывного подвоза бетонной смеси было перекрыто несколько магистралей на 3 дня и 3 ночи. За рубежом строительство высотных зданий ведется, как правило, в 3 смены.

Подачу бетонной смеси к месту укладки осуществляют с помощью автобетононасосов, используемых для возведения подземной части и первых этажей, и стационарных бетононасосов. Стационарный бетононасос подает бетонную смесь на всю высоту здания. Подача бетонной смеси в конструкции выполняется распределительной стрелой, устанавливаемой на уже возведенные конструкции.

Башенные краны служат дополнением для подачи элементов опалубки, арматуры, бетонной смеси в бадьях и др. и используются до высоты 70-80 м, при их передвижении по рельсам. Для работ на высоте до 130-140 м используют приставные краны, прикрепляемые к возведенным конструкциям здания. На большей высоте используют самоподъемные краны, которые крепятся к ядру жесткости здания и обеспечивают производство работ при высоте яруса в 30-40 м. По окончании работ эти краны разбирают или оставляют на кровле здания с целью использования при ремонтных работах.

Для высотных зданий сварка арматуры запрещена. Поэтому применяют для стыка арматуры соединительные муфты или ручную вязку с помощью специального ручного пистолета.

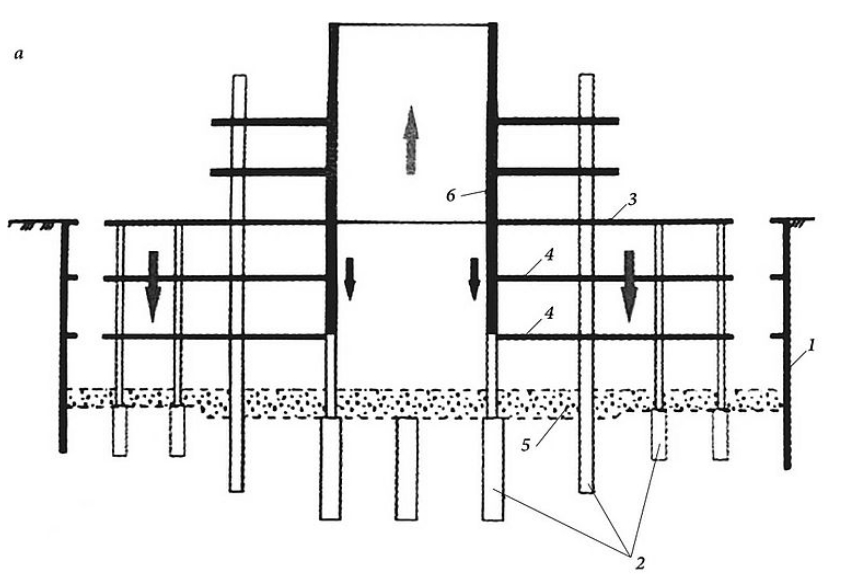

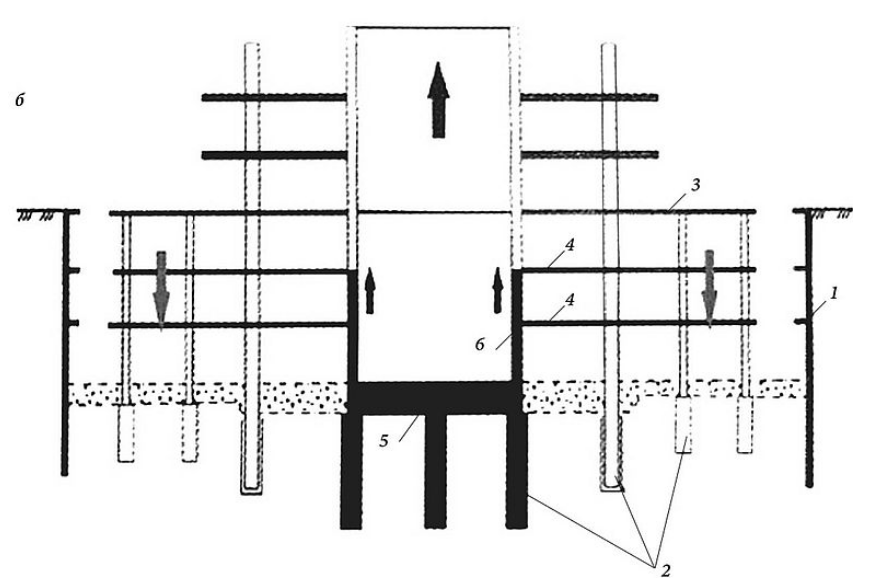

Рис. 90. Технологическая схема возведения здания декельным методом:

а — закрытым способом; б — полузакрытым способом: 1 — ограждение «стена в грунте»; 2 — сваи-колонны; 3 — перекрытие над первым заглубленным этажом; 4 — междуэтажные перекрытия;

5 — фундаментная плита; 6 — ядро жесткости

Телескопическая штанга

Погрузчик

Плиты ж.б.

Гидравлический грейфер

Базовая машина

п

-х.

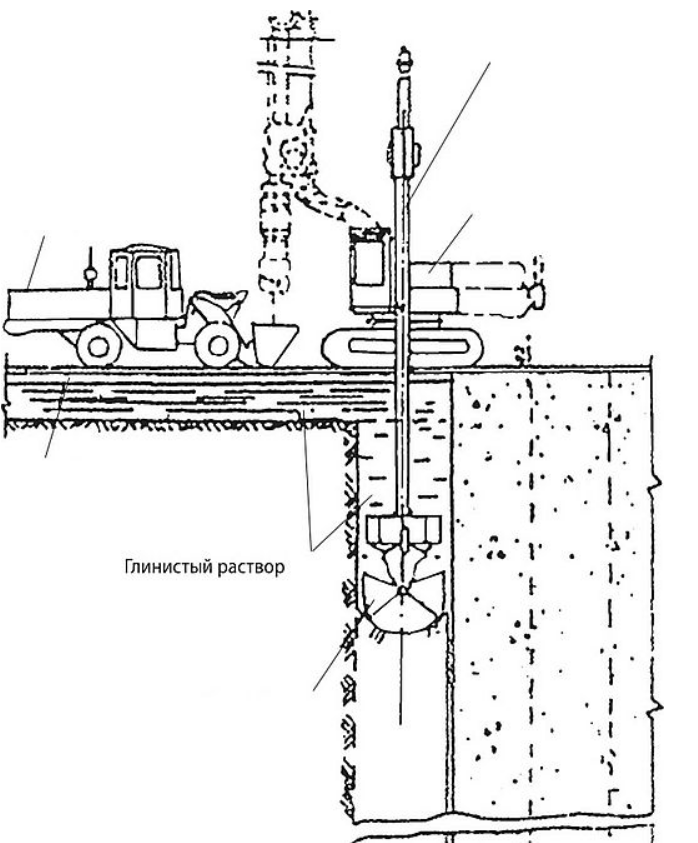

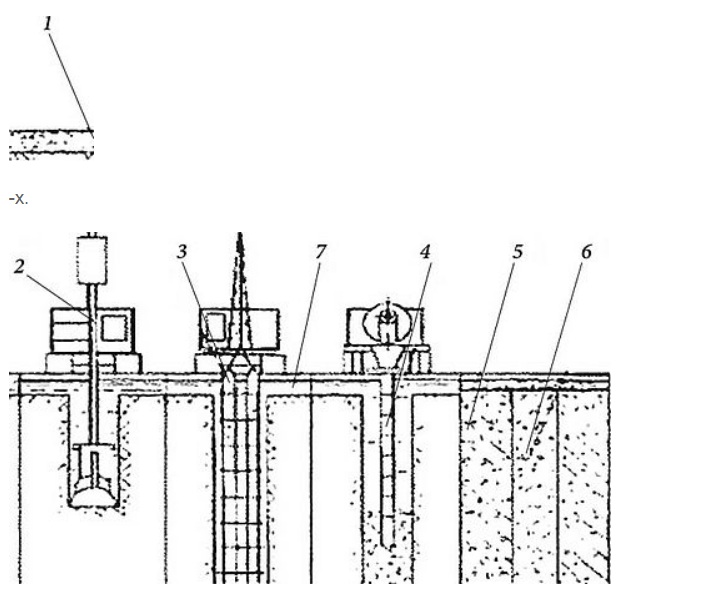

Рис. 91. Схема возведения подземных сооружений методом «стена в грунте» а — разработка грунта грейфером; б — схема работ: 1 — форшахта; 2 — разработка грунта на захватке; 3 — установка арматуры; 4 — бетонирование вертикально перемещаемой бетонолитной трубой; 5 —устройство обвязочного пояса по периметру; 6 — готовая стена; 7 — глиняный раствор

Опалубочные работы определяют темп строительства. При высоте зданий 20-30 этажей можно применять разборно-переставные опалубки. Однако трудно обеспечить темп возведения в таких опалубках 3-4 этажа в месяц. К тому же на высоте более 100 м из-за ветров и туманов их можно использовать максимум 4-5 дней в неделю, а за это время необходимо построить не менее одного этажа. Поэтому для возведения высотных зданий целесообразнее применять скользящие и самоподъемные опалубки на гидравлическом приводе.

Специфика возведения высотных зданий предполагает использование технических элементов, обеспечивающих выполнение работ по устройству ограждающих конструкций или их отделки, а также безопасность и климатические условия (ветровые и защитные укрытия) при производстве наружных работ.

Высотные здания возводятся, в основном, в городе в условиях стесненной застройки, с углубленной подземной частью часто в несколько этажей для устройства паркингов и др. В таких случаях применяется декель-ная технология, основанная на совмещении процессов возведения подземной и надземной частей здания (вверх-вниз). Декельный метод предусматривает устройство свай-колонн под ядро жесткости и колонны каркаса надземной части здания (рис. 90).

Применяют закрытый (рис. 90 а) и полузакрытый (рис. 90 6) способы производства работ. При закрытом способе производства работ междуэтажные перекрытия подземной части полностью перекрывают подземное пространство на захватках, в них устраиваются проемы для извлечения грунта, подачи арматуры, опалубки, бетонной смеси и т. п. Полузакрытый способ предусматривает устройство технологических проемов на захватках и открытых плоскостей под ядра жесткости и отдельные участки здания. Размер проемов принимается с учетом габаритов землеройной техники.

Основные этапы возведения подземной части:

- 1) возведение наружной ограждающей стены (1) методом «стена в грунте»;

- 2) устройство внутренних трубобетонных свай-колонн (2);

- 3) устройство монолитного покрытия (3) над подземной частью;

- 4) производство земляных работ по горизонтам с последовательным устройством междуэтажных перекрытий (4);

- 5) устройство фундаментной плиты. Возведение подземной и надземной частей здания осуществляется одновременно после достижения бетоном покрытия над подземной частью 70-80% марочной прочности.