Система разработки

Выполнил ст.гр. ПР-14

Окороков Р.В.

Научный руководитель:

Петров Д.Н.

Введение

Сарылахское золото-сурьмяное месторождение открыто в 1966 году. Расположено в пределах Оймяконского района Республики Саха (Якутия) на левобережье верхнего течения р. Индигирка. В географическом отношении месторождение расположено в пределах Яно-Оймяконского нагорья, представляющего собой среднегорье с абсолютными отметками водоразделов 1000-1500 м.

Эксплуатация Сарылахского месторождения начата в 1970 г, разведочно-эксплуатационным предприятием (РЭП) комбината «Индигирзолото» объединения «Якутзолото». В 1972 г. начато сторительство рудника «Сарылах». В 1978 г. пущена в эксплуатацию Сарылахская обогатительная фабрика в п. Усть-Нера. В середине 90-х годов «Шахта Сарылах» - структурное подразделение комбината «Индигирзолото» преобразовано в Закрытое акционерное общество (ЗАО) «Сарылах-Сурьма». Последнее получило лицензию на разведку и добычу руд месторождения ЯКУ №01542 БР от 21.07.1998 г.

До 2007 г. добыча руд проводилась из верхних горизонтов месторождения, приуроченных к толще многолетнемерзлых пород. В 2007-2010 годах выполнено вскрытие и начата отработка запасов двух горизонтов, расположенных ниже границы многолетнемерзлых пород.

С 2009 г, в связи с изменением организационно-правовой формы собственности, право на недропользование по месторождению передано открытому акционерному обществу «Сарылах-Сурьма» (ЯКУ 14640 БР от 05.03.2009 г.).

Актуальность

Выбор системы разработки для каждого месторождения является важной технической задачей, одним из определяющих факторов безопасной и экономичной разработки месторождения полезного ископаемого.

Правильно выбранная система разработки должна обеспечить:

- полную безопасность работ;

- низкую себестоимость добычи;

- высокую полноту извлечения полезного ископаемого из недр.

Выбор системы разработки

Исходя из горно-технических условий эксплуатации, на месторождении «Сарылах-Сурьма» системой разработки является система с магазинированием руды.

Отработка очистных блоков системой с магазинированием руды осуществляется стандартным способом, широко используемым во всем мире благодаря своей экономичности и хорошему визуальному контролю отрабатываемого рудного тела.

Этот способ применим, в основном, для разработки маломощных выдержанных крутопадающих жил, залегающих в устойчивых и среднеустойчивых породах.

Необходимо отметить, что имеются различные модификации данной системы и приемы работ, позволяющие эффективно применять данную систему в условиях недостаточной устойчивости вмещающих пород, при отработке руд, склонных к слеживанию и недостаточно крутым падением рудного тела (до 50°), при мощности более трех метров и пр.

Средняя мощность рудных тел составляет 1,40 м. Выемочная мощность принимается, исходя из установленной величины прирезки: 0,1 м – со стороны висячего бока жилы и 0,15 м – со стороны лежачего бока жилы при системах с магазинированием руды.

Отработка запасов рудного тела ведется блоками с оставлением междукамерных целиков (камер-магазины по простиранию). Магазины ограничиваются временными целиками шириной, как правило, 8 м, в которых проводят восстающие и от них через 3 м проходятся сбойки в камеру. При данной системе средняя длина блока принята 50 м, высота блока - 50 м, кратно шагу горизонтов, средняя мощность рудного тела1,40 м. Длина блока может изменяться в ту или иную сторону. В крепких и устойчивых породах (где возможно незначительное отслоение вмещающих пород и допускающие значительные обнажения - по заключению геолого-маркшейдерской службы рудника) длина может быть увеличена до 70-80 м.

Учитывая применение погрузочно-доставочных машин на откатке руды, принята полевая подготовка. Горно-подготовительные работы состоят в проходке ортов-заездов к рудному телу и блоковых восстающих. Нарезные работы заключаются в проходке вентиляционно-ходовых сбоек блоковых восстающих с очистной камерой и подсечного штрека в нижней части очистного блока для организации компенсационного пространства.

Отбойка руды в блоке предусматривается мелкошпуровым способом, уступами длиной до 15 м. После каждого цикла отбойки производится частичный выпуск руды (около 30%), для создания свободного пространства между кровлей блока и рудой не более 2,5 м.

Бурение шпуров в очистном блоке и при проходке восстающих производится телескопными перфораторами ПТ-63 (ПТ-36). Перед началом бурения на поверхность руды укладывается настил из досок, с которых осуществляется бурение. Перед взрыванием настил убирается. Бурение шпуров при проходке вентиляционно-ходовых выработок в блок – переносными перфораторами ПП-63П. Проходка восстающих производится с применением переходных полков и лестниц с использованием сплошного крепления венцовой крепью или с использованием комплекса КПВ-4А (ПВ-1000-2).

Поддержание очистного пространства осуществляется за счет оставляемых временных междуэтажных и междукамерных целиков и замагазинированной руды. Замагазинированная руда поддерживает стенки камеры, уменьшая отслоение боковых пород. После завершения отбойки руду выпускают из камеры полностью в возможно короткие сроки с целью уменьшения разубоживания руды отслаивающимися породами висячего и лежачего боков. Доставка отбитой руды из блока осуществляется погрузочно-доставочной машиной через орт-заезды, пройденные из полевого штрека.

Выемка целиков осуществляется согласно специальному проекту организации и производства работ.

Погашение целиков рассмотрено для двух случаев:

1. Запасы камеры очистного блока полностью отбиты и выпущены, т.е. камера находится в незаполненном состоянии.

2. Запасы камеры очистного блока полностью отбиты и не выпущены, т.е. камера заполнена отбитой рудной массой.

Недостатки системы с магазинированием руды

Существенными недостатками системы являются:

1. Довольно ограниченные условия применения: угол падения не менее 55-60°, отсутствие резких раздувов и пережимов, а также ответвлений от рудного тела, включений и прослоев пустых пород, недопустимость слеживания, возгорания и окисления руды.

2. Необходимость тщательного наблюдения за поверхностью отбитой руды с целью выявления и устранения скрытых полостей, зависаний руды, обрушение которых может вызвать несчастные случаи с бурильщиками.

3. Невозможность выдачи руды из блока по сортам.

4. При недостаточно устойчивых боковых породах, наличии породных включений в рудном теле и мощности его меньше 0,7-0,8 м происходит большое разубоживание руды, так как отбирать пустую породу и оставлять в очистном пространстве или выдавать из блока раздельно от руды невозможно

5. Эффективность на глубоких горизонтах и в местах тектонических нарушений заметно снижается из-за значительного повышения горного давления. В результате этого происходит отслоение пород висячего и лежачего боков, которое приводит к большому разубоживанию (до 50 — 60% и более), уплотнению и осложнению выпуска руды, что приводит к отказу от применения систем с магазинированием.

Опыт применения системы разработки с магазинированием руды на руднике «Сарылах» показал, что фактические потери составляет 24,0%, разубоживание 40,0%. Основными причинами образования потерь является:

потери в массиве на контактах рудного тела с вмещающими породами из-за неполноты отбойки, потери руды при погашении потолочины и междукамерных целиков, потери руды в надштрековых целиках и отбитой руды на днище блока в дучках, потери руды при погрузке и транспортировке; разубоживание: отслоение пород висячего бока в процессе частичного выпуска, прихват вмещающих пород.

С целью уменьшения разубоживания и потерь руды при выпуске из блока, я предлагаю новую технологию. Для отработки балансовых запасов тонких крутопадающих жил применить систему подэтажной отбойки уступным забоем по простиранию с нисходящим порядком выемки и опорным креплением.

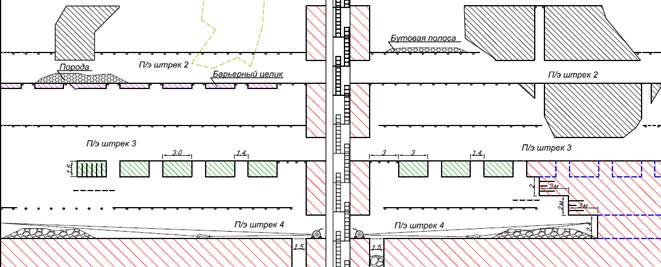

При отработке рудного тела мощностью менее 1,2 м применима только шпуровая отбойка. Для снижения сейсмического воздействия взрыва на вмещающие породы и возможности контролировать отклонение направления рудного тела, исходя из опыта ведения взрывных работ, длина шпура принята не более 1,5 м. Отбойка руды производится уступами высотой не более двух метров (рис. 5). Высота уступа выбрана с позиции сохранения устойчивости бортов и ее контроля, а также подготовки полков для бурения, с которых можно обурить полностью забой с одного места. Такого вида отбойка производительна и позволяет безопасно вести буровые работы без сверхнормативного подрыва боковых пород. Количество уступов выше подэтажа – не более двух. Выемка руды по нижнему уступу должна идти с опережением не менее 3–3,5 м, а опережение подэтажа – также не менее трех метров. Такое опережение обусловлено безопасностью нахождения бурильщика под защитой уступа, необходимостью контролировать состояние устойчивости обнажений в зоне производства буровых работ и одновременно вести буровые работы в забоях. Бурение шпуров нижнего уступа производится с навала руды. Продвижение уступов осуществляется по простиранию от рудоспуска к границе фланга отбойки. Оставляемый подэтажный целик высотой 1,6 м разрезается окнами через 3 м для осуществления вентиляции и отрабатывается в отступающем порядке с учетом забалансовых участков (см. рис.5).

Рис. 5. Выемка балансовых запасов уступным забоем по простиранию

Очистная минимальная выемочная мощность при отработке уступами равна 0,6 м, а при выемке целика – 0,5 м. Данное минимальное очистное пространство позволит выполнить работу по оборудованию полков для бурения, привести в безопасное состояние рабочие места, произвести бурение шпуров переносными перфораторами и осуществить передвижение по блоку. Доставка руды производится с помощью скреперной установки по подэтажу до рудоспуска. Сечение подэтажного штрека обусловлено возможностью для прохода персонала, размером скреперного ковша, вместимостью в нем руды после отбойки подэтажа и уступов. Длина подэтажного штрека выбирается на основе условий оптимальной производительности скреперной доставки, кривизны рудного тела и устойчивости массива вмещающих пород. Так, например, при длине штрека 30 м допустимые напряжения в массиве снижаются в 1,4 раза по сравнению с длиной 50 м.

Выемка запасов ведется в нисходящем порядке. Общая высота подэтажа с учетом подэтажного штрека и целика – 8 м. Это позволяет сохранить устойчивость обнажений боковых пород с минимальными затратами на поддержание и локализовать отработанное пространство от рабочей зоны ведения работ. После очистной выемки подэтажа производится локализация его отработанного пространства от воздействия возможного об- рушения вмещающих пород на рабочее пространство нижележащего подэтажа путем сохранения выше подэтажного штрека предохранительных полков. Кроме этого, путем подрыва боковых пород на уложенное перекрытие создаются регулярные бутовые полосы, которые обезопасят от влияния воздействия воздушной волны и будут служить искусственными податливыми целиками, а также создадут барьер от возможных об- рушений (см. рис. 5). В криолитозоне бутовая полоса проливается водой, после чего порода смерзается и образуется искусственный целик, а в талых породах она проливается цементным молочком. Бутовую полосу можно заменить полосой из барьерных целиков и перекрытых окон (см. рис. 5). Расчеты показывают, что бутовую полосу достаточно возводить че-рез три подэтажа, то есть через 24 м. При этом напряжения горных пород не превышают допустимых на участках очистной выемки руды размерами 30×24 м и сохраняется устойчивость бортов на глубинах более 300 м с положительными температурами массива пород.

Очистные работы проводятся в обе стороны от восстающего. Данный порядок выемки позволяет в зависимости от условий геологической среды менять длину и высоту отработки, оставлять породные и забалансовые целики, а в местах с минимальной мощностью рудного тела вести щелевую селективную выемку руды с оставлением породы в подэтаже или отдельной ее выдачей.

Предлагаемая технология исключает попадание породы возможных отслоений с бортов в руду. Кроме того, данный порядок выемки посредством изменения конструктивных параметров позволяет регулировать скорость погашения запасов, следовательно, регулировать процесс горного давления в массиве горных пород. [2]

Если в вмещающих породах обнаружится трещиноватости, склонные к вывалам, перед отбойкой уступов кровля крепится металлическими анкерами на минеральной основе через штрипсы.

Рис. 2. Разновидность анкерного опорного крепления пород кровли подэтажного штрека перед процессом отбойки уступа

Данное крепление вмещающих пород не позволяет развиваться процессу сползания пород по контактам трещин, что поможет сформировать минимальное очистное пространство на уступах.

Бурение верхнего уступа и подэтажного целика производится с подвесных полков (рис. 6,а). Дюралевые или другого вида полки укладывают на траверсы, которые подвешивают на цепочках к анкерам, закрепленным в подбурках с помощью металлических клиньев. Полки и крепление – многоразового пользования. Для дополнительной перестановки полка в качестве опоры используется распорная винтовая стойка. Также могут применяться полки из дерева (рис.6,б). Оборудование предохранительных полков производится посредством установки деревянных распорных стоек через 1,5 м с перекрытием из досок толщиной не меньше 0,04 м.

Выводы

Эффективность данной системы разработки по сравнению с системой с магазинированием:

– снижение горно-подготовительных работ в два раза на 1000 т балансовой руды

– гибкость системы отработки, позволяющей оставлять породные и забалансовые целики, а также вести селективную выемку руды, оперативно в ходе отработки менять размеры подэтажа;

– снижение выемочной мощности почти в 2 раза;

– применение механизированной проходки восстающего с исключением срубового крепления;

– погрузки руды из рудоспусков из люков без работы погрузчиков;