Рисунок 24

Определение угла наклона трещины на средней части оси колёсной пары (для классификации неисправности при оформлении ув. ф. ВУ-23М)

Из одного конца трещины вдоль поверхности оси колёсной пары провести отрезок прямой. Из второго конца трещины провести перпендикуляр к этому отрезку. Измерив длину отрезка в мм, разделить полученный результат на длину трещины. Если частное от деления равно или менее 0,5 мм, то угол наклона трещины соответственно равен или более 30 градусов.

Протертость на средней части оси (углубление от трения деталями

тормозной рычажной передачи более допускаемого) возникает из-за

несоблюдения требований по содержанию тормозной рычажной передачи в

эксплуатации (см. рис.25). ЗАПРЕЩЕНА эксплуатация колесных пар с протертостью средней части оси глубиной более 2,5 мм.

Рисунок 25

Ослабление ступицы колеса на оси — механическое повреждение, которое характеризуется снижением запрессовочного усилия в месте прессового соединения ступицы с осью. Характерными внешними признаками ослабления ступицы являются разрыв краски по всему периметру ступицы в месте ее контакта с осью и выделение ржавчины или масла из-под ступицы с внутренней стороны колеса. Причиной ослабления ступицы на оси является нарушение технологии формирования колесной пары. Колесные пары с признаками ослабления ступицы на оси из эксплуатации исключаются.

Излом оси — разрушение оси в виде излома в любой ее части из-за развития усталостных трещин в шейке, подступичной, предподступичной и средней частях. Неисправность возникает из-за прогрессивного развития трещин и несвоевременного их обнаружения.

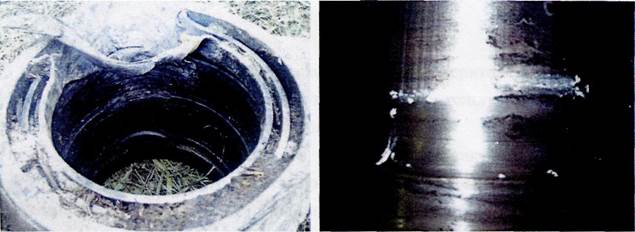

Внешний вид подшипника при разрушении буксового узла, изломе шейки

оси. Трещины шейки оси

Излом шейки оси от перегрева — разрушение шейки в виде излома в результате резкого снижения прочности шейки, вызванного перегревом буксового узла в эксплуатации.

Излом шейки оси от перегрева

Фрагмент шейки оси после излома

В целях предупреждения перегревов буксовых узлов вагонов и для подтверждения правильности настройки аппаратуры контроля нагрева букс (КТСМ) применяют бесконтактные измерители температуры «Кельвин 200 ЛЦ-м». Порядок работы с прибором

1. Перед применением бесконтактного измерителя температуры «Кельвин 200 ЛЦ-м» ознакомится с руководством по эксплуатации, убедится что прибор прошел метрологическую поверку.

2. Расстояние от входного зрачка бесконтактного измерителя температуры до измеряемого объекта должно быть в пределах 0,2 - 0,8 м. При показании аппаратурой КТСМ аварийной буксы необходимо встретить поезд, подсчитать указанный вагон (с учетом секций локомотива), осмотреть его буксовые узлы (на ходу поезда, если вагон пройдет вперед) и записать инвентарный номер вагона в блокнот.

3. Запросить у дежурного персонала, ответственного за снятие показаний с регистрирующей аппаратуры КТСМ, уровень нагрева (в квантах) зарегистрированного буксового узла и записать данные в блокнот.

4. После остановки поезда найти вагон, зарегистрированный аппаратурой, с аварийным буксовым узлом.

5. Измерить термометром «Кельвин» температуру боковой рамы тележки в нижней точке подрессорной части (в аппаратуре КТСМ за температуру окружающего воздуха принимается температура боковой рамы тележки). Записать измеренное значение в блокнот.

6. Измерить термометром «Кельвин» температуру корпуса буксового узла в верхней части крепительной крышки у заднего, по ходу движения поезда, верхнего прилива для болтового крепления при показаниях аппаратуры КТСМ-01, КТСМ-01Д. При показаниях аппаратуры КТСМ-02 измерить температуру в нижней части корпуса буксового узла. Записать измеренное значение в блокнот. Вычислить значение превышения температуры корпуса буксы над температурой боковой рамы:

Превышение = Тбуксы - Трамы Записать вычисленное значение в блокнот.

7. В соответствии с Таблицей соответствия превышения температуры

корпуса буксы уровням показаний аппаратуры КТСМ в зависимости от

температуры настройки аппаратуры и температуры окружающего воздуха, определить табличное значение температуры корпуса буксового узла и записать его в блокнот.

8. Сравнить измеренное значение превышения температуры корпуса буксового узла с табличным. При совпадении значений, или расхождении в пределах + 5 градусов, нагрев буксового узла считается подтвердившимся.

9. Все измерения производить в течение времени не более 15 минут с момента остановки поезда.

10. Все измерения и характеристики, записанные в блокноте, переписать в журнал контрольных проверок.

11. В случае отсутствия нагрева буксового узла оценить качество работы тормозов (положение тормозной колодки, температуру обода, диска колеса в зоне перехода к ступице и т.д.).

12. При отсутствии нагретого буксового узла и заторможенных колес в зарегистрированном вагоне, произвести осмотр и измерение температур буксовых узлов в двух смежных вагонах в каждую сторону.

13. При отсутствии разницы в температурах зарегистрированного буксового узла и смежных буксовых узлов соседних вагонов необходимо определить возможную причину показания средств контроля (отсутствие пола — у фитинговых платформ, безрамные цистерны с малым диаметром котла, кратковременное торможение поезда при проходе по контрольному участку пути, влияние солнечного излучения, горячего груза и т.п.). При отсутствии вышеперечисленных причин произвести совместную (ВЧД, ШЧ) проверку работоспособности средств контроля.

14. При обнаружении в проходящем поезде перегретого буксового узла, не зафиксированного аппаратурой КТСМ необходимо проверить его аналогичным образом. Решение о причастности средств контроля к пропуску перегретого буксового узла принимается после проверки работоспособности аппаратуры и определения причин, вызвавших нагрев.

Изломы колеса и оси чрезвычайно опасны для движения поездов и могут вызвать тяжелые последствия, если вовремя не выявить дефекты

Фрагменты буксового узла после схода вагонов. Последствия схода вагонов из-за излома шейки оси от перегрева

|

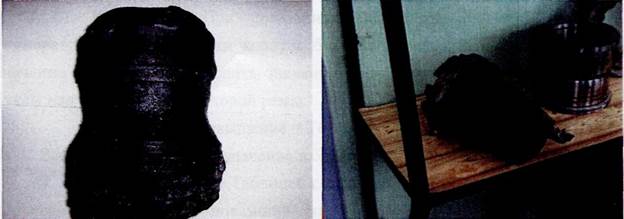

Сварочные ожоги оси — термомеханическое повреждение в виде следов касания электродом или оголенным проводом поверхности оси. Такие повреждения возникают из-за несоблюдения правил выполнения сварочных работ на вагонах. В местах касания электрода или оголенного провода с осью происходят структурные местные изменения металла вследствие его нагрева. Эти места становятся очагами концентрации напряжений, что приводит к образованию трещин. ЗАПРЕЩЕНА эксплуатация колесных пар со следами контакта с электродом или электросварочным проводом в любой части оси.

При производстве текущего отцепочного ремонта имеет место грубое нарушение технологии ремонта вагонов (см. фото) с применением сварки. Осмотрщикам вагонов обращать особое внимание на вагоны, выводимые из запаса и исключенные вагоны, пересылаемые к месту разделки. При выявлении подобных нарушений, несущих прямую угрозу безопасности движения поездов, случай должен быть расследован установленным порядком.

Нарушение технологии ремонта колесных пар и буксового узла

При выполнении сварочных работ на вагонах и тележках, оборудованных колесными парами с буксами на роликовых подшипниках, подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источника питания дуги и непосредственно вблизи места сварки так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие разъемные соединения. Сварочные машины и трансформаторы должны быть тщательно изолированы от ремонтных путей. Запрещается использовать рельсы в качестве обратного провода. При сварочных работах на вагоне или тележке с нарушением изложенных выше требований колесные пары должны быть выкачены из-под вагона и подвергнуты полному освидетельствованию со снятием внутренних и лабиринтных колец с шеек осей.

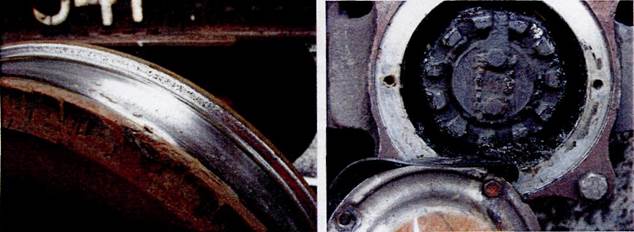

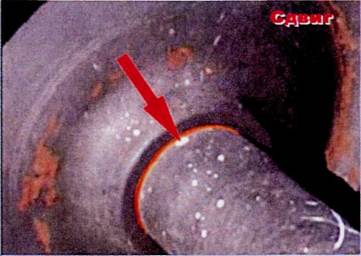

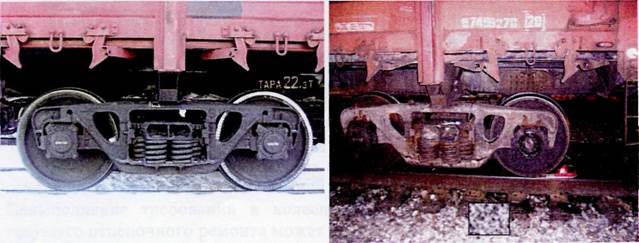

Сдвиг ступицы колеса на оси — механическое повреждение, которое характеризуется смещением вдоль оси ступицы колеса. Это повреждение может быть вызвано нарушениями технологии формирования колесной пары или ударами при авариях и крушениях. Сдвиг ступицы колеса

несет большую угрозу безопасности движения поездов, и поэтому колесные пары с таким повреждением эксплуатировать запрещается. Признаками сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

Сдвиг ступицы колеса наружу

С особой бдительностью необходимо осматривать:

колесные пары, у которых смотровые крышки окрашены в красный цвет (производилась наплавка гребня). Для сведения осмотрщиков вагонов, при плановых видах ремонта вагонов не производится наплавка гребней у колесных пар с твердосплавными колесами;

колесные пары, у которых на смотровой крышке буксы белая полоса или буквенное обозначение ПС (буксовый узел с полиамидным сепаратором);

Буксовые узлы с полиамидными сепараторами

- колесные пары у которых на смотровой крышке буквенное обозначение К1 (буксовый узел с кассетным двухрядным подшипником);

- колесные пары с толщиной обода от 22 до 35 мм;

- колесные пары в зимнее время года и весной (с декабря по май).

При обнаружении дефектов колес (ползун, выщербина), не выходящих за браковочные размеры, необходимо отметить на ободе колеса место дефекта прямой линией и нанести на боковую раму вагона меловую пометку о величине выявленного дефекта (например: п. 0,9, в. 6x20) для дальнейшего наблюдения за развитием дефекта в пути следования на других ПТО.

Изогнутость оси - неисправность возникает от ударов при авариях и крушениях.