n Системы качества усложнились, так как в них были включены службы, использующие статистические методы.

n Появилась специальность – инженер по качеству, который должен анализировать качество и дефекты изделий, строить контрольные карты и т. п.

n Более сложной стала мотивация труда, так как теперь учитывалось, как точно настроен процесс, как анализируются те или иные контрольные карты, карты регулирования и контроля.

n К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля.

n Стали более сложными и отношения поставщик - потребитель.

Ядро концепции обеспечения качества второго этапа менеджмента качества:

Достижение главной цели – получение потребителем только годных изделий, соответствующих стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, гарантируя увеличение процента выхода годных изделий.

Цикл Шухарта-Деминга (Цикл PDCA) – известная модель непрерывного улучшения процессов, получившая название цикла Шухарта-Деминга или цикла PDCA, применение которой в самых различных областях деятельности позволяет эффективно управлять этой деятельностью на системной основе.

Родоначальником данного цикла принято считать Уильяма Шухарта.

В 1931 году он опубликовал отчет об использовании контрольных карт и свою первую книгу "Экономическое управление качеством промышленной продукции".

В 1939 вышла его вторая книга "Статистический метод с точки зрения контроля качества".

В этих работах Шухарт изложил свои взгляды на статистический метод контроля качества производственных процессов и обеспечение на этой основе качества изготавливаемой продукции.

В управлении качеством выделяют три стадии:

1. Разработка Спецификации (техническое задание, технические условия, допуски) того, что требуется.

2. Производство Продукции, удовлетворяющей Спецификации.

3. Проверка (контроль) произведенной продукции для оценки ее соответствия спецификации.

Шухарт подчеркивает, насколько именно данная последовательность стадий необходима для использования в мире, где все процессы подвержены вариациям.

Эти три стадии трактуются как цикл из четырех шагов:

1. Разработай продукт;

2. Изготовь его, проверь на производственной линии и в лабораториях;

3. Поставь его на рынок;

4. Проверь его в работе, узнай, что о нем думает потребитель, пользователь и почему «не потребители» не нашли его.

Потом Шаг 4 ведет к новому Шагу 1: перепроектируй продукт и цикл начинается вновь.

Шухарт утверждал, что необходимо постоянно улучшать качество продукции. Для этого он предложил также процессный подход не только при контроле над качеством, но и при организации производственных связей от операции к операции, обосновал необходимость организации производства не по функциональным признакам, а следуя процессу производства.

Эта горизонтальная структура организации и управления производственным процессом получила название системы Шухарта.

Системы качества усложнились, в них были включены службы, использующие статистические методы. Усложнились задачи в области качества, решаемые конструкторами, технологами и рабочими, потому что они должны были понимать, что такое вариации и изменчивость, а также знать, какими методами можно достигнуть их уменьшения. Появилась специальность – инженер по качеству, который должен анализировать качество и дефекты изделий, строить контрольные карты и т. п. В целом акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем выявления причин дефектов и их устранения на основе изучения процессов и управления ими.

Более сложной стала мотивация труда, так как теперь учитывалось, как точно настроен процесс, как анализируются те или иные контрольные карты регулирования и контроля. К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля. Стали более сложными и отношения поставщик – потребитель. В них большую роль начали играть стандартные таблицы статистического приемочного контроля.

Одним из замечательных достижений практики контроля качества стало создание аудиторской службы по качеству, которая в отличие от отделов технического контроля занималась не разбраковкой продукции, а путем контроля небольших выборок из партий изделий проверяла работоспособность системы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этой фазе стал следующий постулат: «Сохраняется главная цель – потребитель должен получать только годные изделия, т. е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий».

Внедрение концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг, что создало условия для формирования глобального рынка товаров и услуг.

В то же время росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и этот предел определяется не процессом самим по себе, а системой, т. е. всей совокупностью деятельности предприятия, организации труда, управления, в которой этот процесс протекает. При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущей стадии, – цели повышения эффективности производства и повышения качества изделий становятся противоречивыми.

6. Фаза управления качеством: общее содержание. Система А. Фейгенбаума, система Э. Деминга, Джозеф М. Джуран,, Каори Ишикава, Ф. Кросби.

Начало фазы управления качеством принято отсчитывать с 1950 г. Поворотным событием стало выступление с лекциями перед ведущими промышленниками Японии доктора Эдварда Деминга, американца. Им и Джозефом М. Джураном, другим американцем, также приглашенным в порядке правительственной технической помощи в Японию, была разработана программа, основной идеей которой было: «Основа качества продукции – качество труда и качественное управление на всех уровнях, то есть такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы».

Программа уже базировалась не на совершенствовании только производственных процессов, а на совершенствовании системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компаний сверху донизу основным методам обеспечения качества, упоре на мотивацию сотрудников на высококачественный труд. Место концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий заняла концепция «ноль дефектов».

Благодаря последовательному осуществлению идей Деминга, Джурана, Фейгенбаума и Каори Ишикавы Япония, страна, более чем бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира.

Деминг (Deming W. Edwards) – являясь одним из ведущих специалистов по статистическим методам обеспечения качества, в 1950-м году получил приглашение от Японского Союза Ученых и Инженеров (JUSE) принять участие в программе восстановления японской промышленности. Там он предложил программу менеджмента качества из 14 пунктов, разработал принцип постоянного улучшения качества, которые произвели революцию в японской промышленности.

В его честь JUSE в 1951 г. учредил очень престижную ежегодную премию его имени – приз для японской фирмы, внесший наибольший вклад в развитие идей менеджмента качества, аналогичный приз для иностранной фирмы и индивидуальный приз. С 1980 г. американская ассоциация статистики также присуждает премию имени Деминга. Деминг был одним из наиболее известных в мире консультантов в области менеджмента качества, автор более 200 книг в этой области, почетный доктор десятков американских университетов. Умер в1993 г.;

Творчески обогатив идей Шухарта, Деминг впервые разработал программу, направленную на повышение качества труда. Программа базируется на 3-х прагматических аксиомах:

1. «Любая деятельность может рассматриваться, как технологический процесс и поэтому может быть улучшена". Т. е. при управлении качеством любой деятельности и качеством результата этой деятельности необходим процессный подход.

2. «Производство должно рассматриваться как система, находящаяся в стабильном или нестабильном состоянии». Это значит, что результат решения конкретных проблем диктуется состоянием системы, поэтому необходимы фундаментальные изменения, касающиеся самой системы.

3. «Высшее руководство предприятия должно во всех случаях принимать на себя ответственность за его деятельность".

В программу менеджмента качества, сформулированную Демингом, входят следующие разделы:

«14 пунктов»;

«7 смертельных болезней»;

«Трудности и фальстарты»;

«Цепная реакция по Демингу»;

«Принцип постоянного улучшения (цикл Деминга)».

«14 пунктов» - основа философии качества, по Демингу.

Сам Деминг рассматривает свои 14 ключевых принципов-заповедей как основу преобразования американской промышленности. Они же были основой уроков для высшего японского менеджмента в 1950 г. Деминг подчеркивает, что принятие этих 14 заповедей и действия по их осуществлению говорят о том, что менеджмент намерен оставаться в бизнесе и ставит целью защитить инвестора и сохранить рабочие места. Эти заповеди применимы как к малым предприятиям, так и к большим; как в сфере обслуживания, так и в производственной сфере. Они применимы к любому подразделению в любой компании.

1. Постоянство цели – улучшение продукции и обслуживания.

Улучшение качества продукции и услуг должно осуществляться не эпизодически, а непрерывно и планомерно, стать одной из важнейших задач производителя. При этом необходимо обеспечить: рациональное размещение ресурсов; удовлетворение долгосрочных потребностей; конкурентоспособность продукции; наращивание бизнеса; занятость и создание новых рабочих мест.

Из этого следует:

§ Поставьте перед собой цель и будьте неизменно твердыми и постоянными в достижении поставленной цели непрерывного улучшения продукции и услуг

§ Распределите ресурсы таким образом, чтобы обеспечивались долговременные цели и потребности, а не только сиюминутная прибыльность

Это значит, что не надо делать ставку на кратковременную и быструю прибыль. С клиентом стоит наладить долговременные и взаимовыгодные отношения через стратегию, формирование портфеля сервисов, который базируется на качественных сервисах, представляющих ценность для этого заказчика.

2. Новая философия для нового экономического периода путем познания менеджерами своих обязанностей и принятия на себя лидерства на пути к переменам.

Принять новую философию. Нельзя дальше жить со сложившейся системой опозданий, отставаний, ошибок; дефектностью материалов и несовершенством рабочей силы.

Необходимо изменить стиль управления для остановки продолжающегося спада в экономике; постоянно улучшать качество всех систем, процессов, деятельности внутри компании. Ответственность за несоответствия, задержки, ошибки и дефекты должно брать на себя руководство предприятия.

Далее, обращаясь к менеджерам, д-р Деминг призывает:

3. Покончите с зависимостью от массового контроля в достижении качества; исключите необходимость в массовом контроле, сделав качество неотъемлемым свойством продукции, «встроив» качество в продукцию.

Прекратить зависимость от массовых инспекций. Не допускать появления дефектов без внешнего контроля.

Из этого следует:

· Уничтожьте потребность в массовых проверках и инспекциях как способа достижения качества;

· Качество должно быть разработано и встроено в процессы.

· Предотвращайте дефекты, не пытайтесь обнаружить и ликвидировать их, после того как они произошли.

4. Покончите с практикой закупок по самой дешевой цене; вместо этого следует минимизировать общие затраты и стремиться к выбору определенного поставщика для каждого продукта, необходимого в производстве.

Необходимо соизмерять качество с ценой (цена не имеет значения, если не сопоставляется с качеством приобретаемой продукции); выбирать одного поставщика для поставок одного вида продукции; устанавливать с поставщиком долгосрочные отношения на основе доверия; постараться совместно с поставщиком снижать общие затраты.

5. Улучшайте каждый процесс для улучшения качества, повышения производительности и уменьшения затрат.

Из этого следует:

§ Улучшайте сегодня и всегда все процессы планирования, производства и оказания услуг.

§ Постоянно ищите проблемы, чтобы улучшать все виды деятельности, повышая качество и производительность и уменьшая тем самым издержки.

§ Стремитесь сделать нестабильный процесс стабильным, стабильный, но неэффективный процесс — эффективным, эффективный процесс — еще более эффективным.

§ Помните – если не отыскать проблему первым, то проблема возникнет сама.

Постоянное и непрерывное улучшение системы планирования, производства и обслуживания предусматривает оперативное решение возникающих проблем, постоянное улучшение качества и повышение производительности. Результатом улучшения системы является постоянное снижение затрат на исходные материалы, проект и улучшение применяемого оборудования, переподготовку и обучение персонала, контроль качества. Улучшение системы предусматривает прогресс в организации постоянного наблюдения за процессами непрерывного производства с целью улучшения работы каждого участка.

6. Введите в практику подготовку и переподготовку кадров.

Подготовка и переподготовка кадров должна быть внедрена в практику.

Из этого следует:

§ Учите всех сотрудников, включая руководителей и менеджеров с тем, чтобы лучше использовать возможности каждого из них.

§ Обучение – такая же часть рабочего процесса, как производство.

§ Укоренение и распространение улучшений есть результат обучения.

§ Затраты на обучение ничтожны по сравнению с выгодами, получаемыми в результате того, что данный сотрудник выполняет свою работу правильно и с наилучшей выгодой для компании.

7. Учредите «лидерство»; процесс руководства сотрудниками должен помогать им лучше делать свою работу; необходимо тщательно рассмотреть систему управления персоналом.

Подразумевается учреждение института руководства с целью оказания помощи персоналу в решении поставленных задач. Сегодня наиболее важной задачей руководства на любом уровне считается выявление требуемого совершенства для подчиненных и оказание помощи в его совершенстве, с тем чтобы он стал лидером. Способствовать двусторонней связи между руководством и подчиненными для повышения эффективности и производительности.

8. Изгоняйте страхи, чтобы все могли эффективно работать для предприятия.

9. Разрушайте барьеры между подразделениями; исследования, проектирование, производство и реализация должны быть объединены, чтобы предвидеть проблемы производства и эксплуатации.

Из этого следует:

§ Разрушайте барьеры между подразделениями, службами, отделениями.

§ Люди из различных функциональных подразделений должны работать в командах с тем, чтобы устранять проблемы, которые могут возникнуть с продукцией или услугами.

Каждый работник должен думать и стараться удовлетворить на своем рабочем месте не только требования потребителя продукции фирмы, но и потребителя результатов своей работы на данной фирме. Только в этом случае требование непрерывного обеспечения качества процесса может выполняться.

10. Откажитесь от пустых лозунгов, призывов для производственного персонала, таких, как «ноль дефектов» или новые задания по производительности. Такие призывы бессмысленны, так как подавляющее большинство проблем возникает в системе и находится вне возможностей работников.

Не призывать к повышению качества, не учитывая способов его достижения. Пустые лозунги, как бы привлекательны они ни были, имеют определенный эффект в течение короткого времени и потом забываются. В то же время большинство дефектов и как результат — низкое качество имеют место не потому, что служащий не хочет хорошо выполнить работу, а потому, что существующая на фирме система (заинтересованность, время выполнения работы, ответственность и т.д.) не позволяет ему выполнить свою работу качественно.

11. Устраните произвольно установленные задания и количественные нормы.

Работник выполняет работу качественно столько, сколько сможет. Исключить цифровые квоты для управления работой. Цифровые квоты характерны для сдельной работы. В то же время норма на сдельную работу устанавливается как среднее время ее выполнения. Поэтому половина рабочих ее выполняет быстро и потом отдыхает, в то время как другая половина будет запаздывать с ее выполнением и продолжать работать. Это не может создать нормальный климат в коллективе, и поэтому сдельная работа снижает производи тельность. Помимо этого при сдельной работе большая часть служащих занята изучением конкретных операций, замерами времени их выполнения, установлением нормы (в цифрах) на сдельную работу. Было бы лучше использовать эту категорию людей на конкретной работе в процессе изготовления продукции, а процесс преобразовать таким образом, чтобы сдельная система была заменена системой, обеспечивающей рост качества и продуктивности в коллективе, работающем как единая команда.

12. Дайте работникам возможность гордиться своим трудом; устраните барьеры, которые обкрадывают рабочих и руководителей, лишая их возможности гордиться своим трудом. Очень трудно иметь чувство гордости за свою работу, если выпускаемая фирмой продукция не пользуется хорошей репутацией или работник не может влиять на рабочую ситуацию.

13. Поощряйте стремление к образованию и совершенствованию. Продвижение по служебной лестнице должно определяться уровнем знаний.

14. Необходима приверженность делу повышения качества и действенность высшего руководства. Одним из главных условий успеха в процессе достижения качества является убежденность руководства компании в необходимости этого. Оно должно ежедневно принимать участие в процессе повышения качества и производительности. Высшее руководство должно действовать, а не ограничиваться только поддержкой. Руководство должно быть ответственно за качество продукции.

Из этого следует:

§ Высшие руководители должны возглавлять и энергично вести за собой всю компанию в направлении улучшения качества каждого вида деятельности в компании: обеспечивать необходимую поддержку, обучение, выделение средств.

§ Руководство компании должно следовать в собственной практике тем же принципам, которые оно проповедует.

§ Руководство компании должно согласиться с тем, что оно также должно многому научиться и быть готовым к обучению.

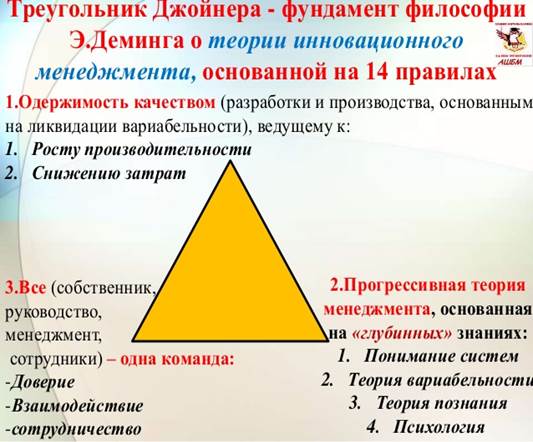

«Треугольник Джойнера»

Философию Эдвардса Деминга (Edwards Deming) наглядно иллюстрирует «Треугольник Джойнера».

Рис. 2. «Треугольник Джойнера»

Верхняя вершина треугольника – «Одержимость качеством» означает глубину и первостепенную важность качества. Как нельзя лучше, смысл верхней вершины обстоятельно выражает «цепная реакция Деминга».

«Треугольник Джойнера» показывает, что такое всеохватывающее качество достигается путем совместного действия двух сил: «Общекомандной работы» и «Научного подхода».

Вторая вершина «Треугольника Джойнера» – «Научный подход» призывает к принятию решений и формированию политики на основе доброкачественной информации — как количественной, так и качественной, а не только на основе самоощущений или сиюминутных соображений. Он часто включает в себя анализ информации с помощью статистических методов. Однако, пятый принцип «смертельной болезни» менеджмента Эдвардса Деминга (Edwards Deming)предостерегает руководителей компаний принимать решения, опираясь исключительно на «голых числах».

В этой связи совершенно очевидным становиться факт высказывания Ллойда Нельсона (Lloyd Nelson) (доктор по статистическим методам в Nashua Corporation): «Наиболее важные факторы, необходимые для управления любой организацией, как правило, неизвестны и количественно неопределимы».

Какие числа могут быть использованы для демонстрации гораздо большей ценности удовлетворенного и внутренне мотивированного работника по сравнению с тем, кто приходит на работу лишь для получения зарплаты? Какие числа могут количественно выразить вред из-за разочарования потребителя или разочарования и деморализации персонала?

Набор внутренних целей, установленных для менеджмента компании, без указания метода их достижения – это просто пародия. Если система стабильна, то нет смысла использовать конкретную цель. Например, повысить производительность на 3% в будущем году. Без плана скоординированных усилий, направленных на минимизацию общих затрат, и решать вопросы, опираясь лишь на количественную информацию (количественные методы), в результате приведет только к тому, что может дать система. Цель, которая лежит за границами возможности системы, недостижима.

Поэтому «Научный подход» простирается далеко за пределы простого манипулирования с числами и количествами, привнося идею одержимости качеством.

Третья вершина в «Треугольнике Джойнера» – «Все – Одна Команда». Успех команды не определяется суммой индивидуальных способностей ее членов. Конечно, эта сумма есть важная часть всей формулы, но группа талантливых индивидуальностей часто оказывается превзойденной командой «игроков», для которых эта сумма меньше. Доктор Эдвардс Деминг (Edwards Deming) проводит ту же параллель с оркестром:

«Артисты, музыканты собраны в оркестре вовсе не для того, чтобы исполнять сольные партии как примадонны и стремиться быть услышанными слушателями. Они здесь для того, чтобы поддерживать друг друга. И обычно это не лучшие музыканты страны».

Опираясь на это высказывание, можно сделать вывод о том, как буквально истинная картина логики связи терминов, активно употребляемые в понятиях концепции «бережливого производства», помещается в зоны стиля, корпоративной культуры, идеи и идеологии.