Основой диагностирования технического состояния станочного оборудования с ЧПУ является определение фактических значений его важнейших характеристик и сопоставление их с номинальными значениями. Диагностирование оценивает результаты этого сопоставления либо непрерывно в течение всего времени эксплуатации оборудования, либо периодически через малые промежутки времени, нормированные длительные промежутки времени в ходе профилактического обслуживания или случайные промежутки времени при отказах.

На станках с ЧПУ непрерывно контролируют зазоры в кинематических цепях, упругие и тепловые деформации системы СПИД, температуру в опорах шпиндельных узлов, наличие смазочных материалов. Периодически через малые промежутки времени контролируют состояние режущего инструмента, размеры, форму и качество обрабатываемых поверхностей. С большим промежутком времени контролируют основные геометрические, кинематические и динамические характеристики станка, так как в ходе эксплуатации они изменяются медленно. Информацию контроля используют для изменения управляющей программы, режимов обработки, замены изношенного инструмента, расчета величин коррекции относительного положения инструмента и заготовки.

При диагностировании автоматизированного станочного оборудования требуется измерять и контролировать десятки различных физических и химических величин. В связи с этим при разработке систем диагностирования необходимо:

1) определить номенклатуру и характеристики измеряемых параметров;

2) установить периодичность измерений;

3) выбрать или разработать технические средства, математическое и программное обеспечение, реализующие требуемую точность и надежность функционирования станка;

4) установить функциональные связи между системой диагностирования и системой ЧПУ станком.

При эксплуатации системы диагностирования необходимо предусмотреть следующие режимы функционирования.

Режим запуска начинается с опроса всех узлов и систем станка. Проводится диагностирование их состояния, вывод в начальное положение, проверяется наличие заготовок, оснастки, инструмента. В ходе запуска система отслеживает устранение выявленных отказов, неисправностей и несоответствий.

В рабочем режиме система диагностирования выполняет все функции автоматизированного контроля и диагностирования в полном объеме, обеспечивая управление качеством изделий в реальном масштабе времени и оперативный контроль за ходом обработки.

Наладочный режим необходим для перенастройки системы диагностирования. Управляющая информация от внешнего источника устанавливает совокупность контролируемых параметров новой детали, норм контроля и функций средств контроля.

Режим планового останова обеспечивает последующий запуск системы не с начального положения, а с положения останова. При этом режиме предусмотрено завершение всех технологических операций, снятие детали и останов станка.

Режим аварийного состояния инициируется всеми средствами контроля диагностической системы.

Контрольные функции системы диагностирования распределяют по разным уровням в зависимости от конкретных условий.

Нижний уровень обеспечивает выполнение самого большого количества функций, осуществляя получение первичной информации о состоянии контролируемых объектов. На этом уровне расположены датчики положения рабочих органов станка, датчики цикловой и путевой автоматики, датчики силы резания, крутящего момента и др. Объектами контроля нижнего уровня являются параметры заготовок и деталей; технологические операции; техническое состояние и пространственное расположение узлов и элементов станочного оборудования.

Средний уровень располагает аппаратными и программными средствами контроля и диагностирования в составе систем ЧПУ оборудованием и локальных сетей ЭВМ. При этом решаются следующие задачи: обработка информации о контролируемых параметрах объектов, получение вторичной информации и выработка регулирующих воздействий на объекты; самоконтроль и контроль функционирования нижнего уровня.

Верхний уровень обеспечивает управление качеством изготавливаемых деталей, выполняя по многофункциональным алгоритмам обобщение информации, поступающей с нижнего и среднего уровней.

На различных этапах функционирования система диагностирования решает конкретные технические задачи.

На этапе настройки в функции этой системы входит выявление совокупности i -х диагностируемых параметров j -xфизических состояний объекта диагностики (ОД), предпочтительных для оценки его работоспособности и анализируемых условиях эксплуатации. На этом этапе устанавливают уровни предельных состояний ОД, выявляют их взаимосвязь с возможными дефектами. Для большинства функциональных узлов станочного оборудования выделяют четыре предельных уровня, соответствующих четырем состояниям:

1. Работоспособному (с нахождением выходных параметров детали в допустимых пределах изменений, устанавливаемых техническими требованиями на изготовление);

2. Предельно допустимому работоспособному (с нахождением выходных параметров изделия на границе предельно допустимых значений);

3. Предаварийному;

4. Катастрофическому.

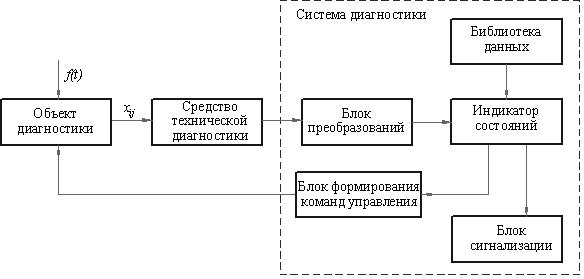

На этапе эксплуатации станочного оборудования в реальных условиях система диагностирования оперативно выявляет неисправности узлов станка путем непрерывного сопоставления текущего технического состояния ОД с перечнем наиболее вероятных, априорно установленных неработоспособных состояний. Результатом работы системы диагностики на этом этапе является формирование команд управления для аварийной остановки или отработка технологических мероприятий по поддержанию работоспособного состояния оборудования в пределах цикла функционирования. Для решения поставленных задач система диагностирования должна иметь в своем составе такие функциональные блоки, блок преобразований (БП), библиотеку данных (БД), идентификатор состояний (ИС), блок сигнализации (БС) и блок формирования команд управления (БФКУ). На рис. 5.4 представлена обобщенная структурная схема системы диагностики, являющаяся общей для всех типов автоматизированного станочного оборудования.

Рис. 5.4 Блок-схема системы диагностики станочного оборудования

Узел станка, как объект диагностики, характеризуется набором из j -х физических состояний, для каждого из которых существует i диагностируемых параметров. Средство технической диагностики (СТД) выделяет информативный сигнал, наиболее полно характеризующий состояние объекта диагностики, после чего блок преобразований трансформирует выделенный сигнал хij в удобный для дальнейшего использования вид. Основу библиотеки данных составляет полученная на этапе настройки совокупность эталонных диагностических сигналов, характеризующих возможные дефекты узлов станка. Идентификатор состояний сравнивает текущие и эталонные диагностические сигналы и принимает решение о соответствии диагностируемого параметра допустимым уровням состояний. Результатом функционирования данного блока является отчет о состоянии ОД, выводимый на блок сигнализации. Блок формирования команд управления по результатам измерения и анализа состояния станочного оборудования формирует управляющие воздействия на ОД для поддержания работоспособности узла до завершения расчетного периода работы станка.

Рис. 5.5. Структура системы автоматического диагностирования

неисправностей металлорежущих станков

Общая структура системы автоматического диагностирования неисправностей металлорежущих станков представлена на рис. 5.5.

На современных автоматизированных станках, как правило, осуществляется оперативное диагностирование аппаратных и программных средств системы ЧПУ и исполнение управляющих программ методами прямого и косвенного контроля с помощью специальных датчиков. Наличие автоматической системы диагностирования особенно важно для станков в составе ГПС, работающих в режиме ограниченности обслуживающего персонала.