Автор материалов для ПУМ

· В. В. Овчинников — доктор технических наук, профессор ФГБОУ ВО «Московский политехнический университет», академик Общественной организации «Международная академия информатизации», отличник изобретательства авиационной промышленности.

Рецензент материалов ПУМ

· К. А. Хайбуллов — кандидат технических наук, доцент кафедры «Технологии машиностроения» ФГБОУ ВО «Московский государственный технологический университет «СТАНКИН».

Версия 2.2.0.0

· © «Академия-Медиа», 2020

· © Издательский центр «Академия», 2020

· © Образовательно-издательский центр «Академия», 2020

Предисловие

Программа учебного модуля разработана в соответствии с требованиями ФГОС среднего профессионального образования по профессии 15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки))», утвержденного Приказом Министерства образования и науки Российской Федерации от 29 января 2016 г. № 50.

Сварка является одним из ведущих технологических процессов обработки металлов. Большие преимущества сварки обеспечили ее широкое применение в народном хозяйстве; без нее сейчас немыслимо производство судов, автомобилей, самолетов, турбин, котлов, реакторов, мостов и других конструкций. Перспективы сварки как в научном, так и в техническом плане безграничны. Применение сварки способствует совершенствованию машиностроения и развитию новых отраслей техники — ракетостроения, атомной энергетики, радиоэлектроники. Развитие сварки требует существенного повышения уровня теоретических знаний и практической подготовки квалифицированных рабочих.

ВА1Виды сварных соединений

· 1.1. Стыковые сварные соединения

· 1.2. Угловые соединения

· 1.3. Торцевые соединения

· 1.4. Нахлесточные соединения

· 1.5. Тавровые соединения

· 1.6. Разделка кромок под сварк у

1.1Стыковые сварные соединения

Сварное соединение — неразъемное соединение, выполненное сваркой.

В сварное соединение входят сварной шов, зона термического влияния и примыкающие к ней участки основного металла.

Зона термического влияния при сварке — участок основного металла, не подвергшийся расплавлению, но структура и свойства которого изменились в результате нагрева при сварке.

Сварные соединения бывают (рис. 1.1):

§ стыковые;

§ угловые;

§ торцевые;

§ нахлесточные;

§ тавровые.

Рис. 1.1. Основные виды соединений:

Рис. 1.1. Основные виды соединений:

а — стыковое; б — угловое; в — торцевое; г — нахлесточное; д — тавровое

Стыковое соединение — соединение двух элементов, примыкающих друг к другу торцевыми поверхностями (рис. 1.2).

Рис. 1.2. Конструктивные элементы разделки кромок под сварку:

Рис. 1.2. Конструктивные элементы разделки кромок под сварку:

а — без разделки кромок; б — с разделкой кромок одной детали; в — V-образная разделка; г — Х-образная разделка; д — U-образная разделка; b — зазор, мм;

С — притупление, мм; α — угол разделки кромок, град; β — угол скоса кромок, град

Стыковое соединение без скоса свариваемых кромок. Это соединение применяют при соединении листов толщиной до 12 мм; при этом кромки листов срезают под прямым углом к плоскости. Листы толщиной до 4 мм сваривают односторонним швом; 2…12 мм — двухсторонним швом. Подготовка к сварке такого соединения несложна и недорога, она предусматривает только стыковку свариваемых кромок.

Двухсторонний сварной шов повышает прочность сварного соединения, однако приложение значительных долговременных нагрузок из-за наличия непроваренного участка в корне шва может привести к разрушению соединения. Полное проплавление достигается при одностороннем сварном шве при толщине металла до 4 мм. При двухстороннем сварном шве полное проплавление обеспечивается при толщине металла до 8 мм.

Стыковое соединение без скоса свариваемых кромок с зазором. В таких соединениях намного легче, чем в стыковых соединениях без зазора, обеспечить полный провар. Это позволяет производить сварку металла большей толщины. Следует отметить, что в случае получения непровара прочность стыкового соединения будет такой же, как и у соединения без зазора. В случае приложения достаточной нагрузки эти сварные соединения будут иметь одинаковую вероятность разрушения. Полное проплавление достигается при одностороннем сварном шве при толщине металла менее 5 мм. При двухстороннем сварном шве полное проплавление обеспечивается при толщине металла до 12 мм.

Стыковое соединение со скосом кромок. Это наиболее распространенное соединение. Оно намного превосходит по качеству шва стыковое соединение без скоса кромок и применяется для сварки ответственных конструкций. Стыковые соединения со скосом кромок позволяют сваривать металл толщиной 3…100 мм. Стоимость подготовки таких соединений и расход электродов при их сварке превышают аналогичные показатели для стыковых швов без скоса свариваемых кромок.

При одностороннем сварном шве необходимо обеспечить гарантированный провар корня шва (рис. 1.3, а), в противном случае в условиях приложения значительной нагрузки может произойти разрушение соединения.

Рис. 1.3. Стыковое соединение со скосом кромок:

Рис. 1.3. Стыковое соединение со скосом кромок:

а — односторонний сварной шов; б — двусторонний сварной шов; в — с использованием подкладки

Двусторонний сварной шов (рис. 1.3, б) можно выполнять только в тех случаях, когда имеется возможность доступа к обратной стороне шва. В этом случае гораздо легче обеспечить гарантированный провар на всю толщину сварного соединения. При использовании подкладок (рис. 1.3, в) появляется возможность повысить скорость сварки и применять электроды большего диаметра, особенно при выполнении первого или корневого прохода.

Стыковое соединение с двумя симметричными скосами кромок. Такие соединения применяют для конструкций, работающих в исключительно тяжелых условиях эксплуатации. Они используются для получения сварных соединений металла толщиной 8…120 мм. При выполнении стыкового соединения с двумя симметричными скосами кромок (рис. 1.4) необходимо обеспечить гарантированный провар корня шва. Для этого перед наложением второго шва нужно произвести зачистку корня первого шва.

Рис. 1.4.Стыковое соединение с двумя симметричными скосами кромок

Рис. 1.4.Стыковое соединение с двумя симметричными скосами кромок

Двухсторонний шов стыкового соединения с двумя симметричными скосами кромок позволяет достичь более равномерного распределения тепла в соединении, что снижает концентрацию напряжений в свариваемом изделии. Кроме того, такая разделка обеспечивает меньшие значения деформаций после сварки.

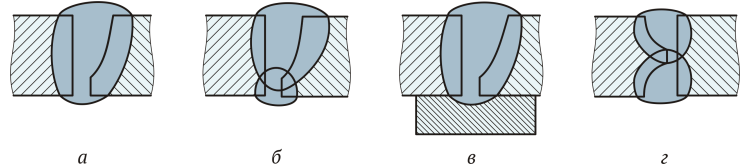

Стыковое соединение со скосом одной кромки и с двумя симметричными скосами одной кромки. Стыковые соединения со скосом одной кромки (рис. 1.5, а — в) и с двумя симметричными скосами одной кромки (рис. 1.5, г) можно применять в конструкциях, которые по силовым нагрузкам на них, а также по толщине металла сходны с конструкциями, для которых используются стыковые соединения со скосом кромок.

Рис. 1.5.Стыковое соединение со скосом одной кромки (а — в)

Рис. 1.5.Стыковое соединение со скосом одной кромки (а — в)

и с двумя симметричными скосами одной кромки (г)

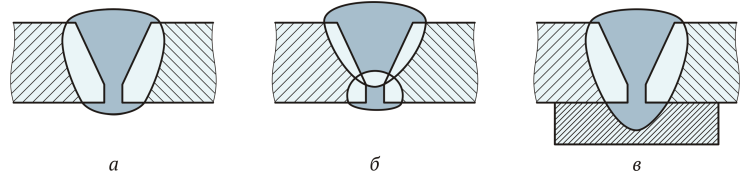

Стыковое соединение с криволинейным скосом кромок. Данный вид разделки применяется для особо ответственных конструкций, таких как нагреваемые сосуды высокого давления. Стоимость выполнения таких соединений выше, чем соединений со скосом кромок и с двумя симметричными скосами кромок, однако для сварки соединений с криволинейным скосом кромок необходимо меньшее количество электродов и соответственно меньший расход электроэнергии. Стыковое соединение с криволинейным скосом кромок применяется для сварки металла толщиной 15…100 мм. Полное сплавление корня шва легче обеспечить при сварке соединения с двух сторон (рис. 1.6, б) и при сварке соединения на подкладке (рис. 1.6, в), чем при одностороннем шве (рис. 1.6, а). Для получения необходимых эксплуатационных свойств такого соединения требуется гарантированное проплавление корня сварного шва.

Рис. 1.6. Стыковое соединение с криволинейным скосом кромок:

Рис. 1.6. Стыковое соединение с криволинейным скосом кромок:

а — односторонний шов; б — двухсторонний шов; в — сварка на подкладке

Стыковое соединение с двумя симметричными криволинейными скосами кромок.Такое соединение применяется для конструкций, в которых используется разделка с криволинейным скосом кромок, но в данном случае сваривается металл большей толщины, при этом сварка производится с двух сторон. Толщина свариваемого металла колеблется в пределах 30…175 мм. Внешний вид данного соединения показан на рис. 1.7.

Рис. 1.7. Стыковое соединение с двумя симметричными криволинейными скосами кромок

Рис. 1.7. Стыковое соединение с двумя симметричными криволинейными скосами кромок

Стыковое соединение с криволинейным скосом одной кромки и с двумя симметричными криволинейными скосами одной кромки. Стыковые соединения с криволинейным скосом одной кромки (рис. 1.8, а — в) и с двумя симметричными криволинейными скосами одной кромки (рис. 1.8, г) применяются в тех же случаях, что и стыковые соединения с двумя симметричными криволинейными скосами кромок, но при условии приложения меньших по величине нагрузок.

Рис. 1.8. Стыковое соединение с криволинейным скосом одной кромки (а — в)

Рис. 1.8. Стыковое соединение с криволинейным скосом одной кромки (а — в)

и с двумя симметричными криволинейными скосами одной кромки (г)

1.2Угловые соединения

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.9).

Рис. 1.9. Угловое соединение:

Рис. 1.9. Угловое соединение:

а — сварка с одной стороны соединения; б — сварка с двух сторон соединения

Угловые соединения осуществляют при расположении свариваемых элементов под прямым или произвольным углом, и сварка выполняется по кромкам этих элементов с одной или с обеих сторон. Угловые соединения применяют при сварке различных коробчатых изделий, резервуаров и емкостей.

Угловое соединение без скоса кромок с торцевым швом (рис. 1.10, а) обычно применяют для сварки тонкого металла. Более толстые соединения можно выполнять таким образом только в случае, если во время эксплуатации они не будут подвергаться значительным нагрузкам или изгибу в корневой части шва. Для получения данного типа соединения не требуется никакой подготовки кромок, сборка таких соединений предельно проста.

Рис. 1.10. Типы угловых соединений:

Рис. 1.10. Типы угловых соединений:

а — без скоса кромок с торцевым швом; б — без скоса кромок с частичным перекрытием элементов; в — без скоса кромок без взаимного перекрытия элементов; г — со скосом кромок; д — с двумя симметричными скосами одной кромки

Угловое соединение без скоса кромок с частичным перекрытием элементов (рис. 1.10, б) можно применять для металла толщиной до 30 мм. Данное соединение образует разделку и позволяет обеспечить хорошее проплавление в корне шва, а также хороший внешний вид сварного шва.

Угловое соединение без скоса кромок без взаимного перекрытия элементов (рис. 1.10, в) можно использовать для сварки металла большой толщины. В случае односторонней сварки необходимо обеспечить проплавление корня шва. При двухсторонней сварке такое соединение может выдержать значительные нагрузки. В нем равномерно распределены сварочные напряжения. Кромки должны иметь перпендикулярные торцы после обрезки, для сборки необходимы соответствующие зажимы и кондуктора.

Угловое соединение со скосом кромок (рис. 1.10, г) обладает большой прочностью и применяется для сварки металла толщиной 3…60 мм. При невозможности двухсторонней сварки следует обращать внимание на провар корня шва. Стоимость подготовки углового соединения со скосом кромок выше, чем без скоса кромок и без взаимного перекрытия.

Угловое соединение с двумя симметричными скосами одной кромки (рис. 1.10, д) применяется для конструкций, работающих в тяжелых условиях, для металла толщиной 8…100 мм. Сварка выполняется с двух сторон. Необходимо обеспечить хорошее проплавление в корне шва.

1.3Торцевые соединения

Торцевое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.11).

Рис. 1.11. Торцевое сварное соединение элементов разной толщины (а) и элементов равной толщины (б)

Рис. 1.11. Торцевое сварное соединение элементов разной толщины (а) и элементов равной толщины (б)

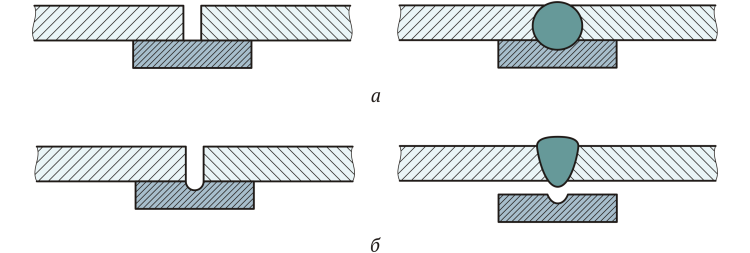

Торцевые соединения не предназначены для нагруженных элементов конструкций, их нельзя использовать в сварных изделиях, подвергаемых растяжению или изгибу в корневой части. Очень глубокое проплавление для данного соединения невозможно (рис. 1.12, а, б). Иногда для увеличения глубины проплавления применяют торцевые соединения со скосом кромок (рис. 1.12, в). Торцевые соединения обычно применяются для металлов, имеющих толщину до 6 мм.

Рис. 1.12. Торцевые соединения без скоса кромок (а, б) и со скосом кромок (в)

Рис. 1.12. Торцевые соединения без скоса кромок (а, б) и со скосом кромок (в)

1.4Нахлесточные соединения

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.13).

Рис. 1.13. Виды нахлесточных соединений:

Рис. 1.13. Виды нахлесточных соединений:

а — с одним угловым швом; б — с двумя угловыми швами

При обычных работах применяют нахлесточное соединение с одним угловым швом (рис. 1.13, а), хотя оно менее прочно, чем нахлесточное соединение с двумя угловыми швами (рис. 1.13, б). В случае если корень соединения будет подвергаться изгибу, применять нахлесточное соединение с одним угловым швом не рекомендуется. При сварке угловых швов нахлесточного соединения необходимо обеспечить провар корня шва. Нахлесточные соединения, хотя и применяются широко, при больших нагрузках все же не могут конкурировать со стыковыми соединениями.

1.5Тавровые соединения

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.14).

Рис. 1.14. Тавровые соединения

Рис. 1.14. Тавровые соединения

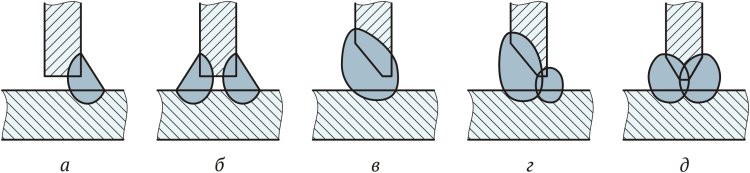

Тавровые соединения без скоса кромок (рис. 1.15, а, б). Такие соединения можно применять при сварке металла толщиной до 40 мм. Они не требуют какой-либо подготовки кромок, их сборка проста и экономична. Тавровое соединение с двухсторонним швом (см. рис. 1.15, б) способно противостоять значительным нагрузкам. Тавровые соединения с односторонним швом (см. рис. 1.15, а) плохо работают в условиях изгиба относительно корня шва, поэтому применять их следует с осторожностью.

Рис. 1.15. Тавровые соединения без скоса кромок (а, б), со скосом одной кромки

Рис. 1.15. Тавровые соединения без скоса кромок (а, б), со скосом одной кромки

(в, г) и с двумя симметричными скосами одной кромки (д)

Тавровые соединения со скосом одной кромки. Данный вид соединения обладает большей прочностью, чем тавровое соединение без скоса кромок. Тавровое соединение со скосом кромок используют для сварки металла толщиной 3…60 мм. При невозможности двухсторонней сварки (рис. 1.15, в) следует обращать внимание на обеспечение полного провара в корневой части шва. В этом случае соединение сможет работать на изгиб. При наличии возможности проведения двухсторонней сварки (рис. 1.15, г) несущая способность соединения значительно увеличивается.

Тавровые соединения с двумя симметричными скосами одной кромки (рис. 1.15, д). Данные соединения применяются для конструкций, работающих в тяжелых условиях, для металла толщиной 8…100 мм. Сварка выполняется с двух сторон. Необходимо обеспечить хорошее проплавление в корне шва.

Тавровые соединения с криволинейным скосом одной кромки. Они используются для наиболее жестких условий эксплуатации, для металла толщиной 15…100 мм. При выполнении односторонней сварки следует обращать внимание на обеспечение полного провара в корневой части шва (рис. 1.16, а). При наличии возможности проведения двухсторонней сварки (рис. 1.16, б) эффективность работы соединения можно существенно повысить за счет наложения второго шва со стороны неразделанной кромки. В этом случае значительно уменьшится вероятность разрушения данного соединения в результате приложения нагрузки к нему в области корня шва.

Рис. 1.16. Тавровые соединения с криволинейным скосом одной кромки (а, б)

Рис. 1.16. Тавровые соединения с криволинейным скосом одной кромки (а, б)

и с двумя симметричными криволинейными скосами одной кромки (в)

Тавровые соединения с двумя симметричными криволинейными скосами одной кромки. Данное соединение (рис. 1.16, в) может выдержать самые жесткие условия нагружения. Оно применяется для металла толщиной 30…120 мм. Сварщику необходимо обеспечить двухстороннюю сварку соединения. Для получения высоких прочностных характеристик в условиях значительных нагрузок необходимо наличие хорошего провара в корневой части шва и сплавления с поверхностью.

1.6Разделка кромок под сварку

Разделка кромок — придание кромкам, подлежащим сварке, необходимой формы.

Разделка кромок под сварку выполняется для обеспечения:

§ провара по всей толщине свариваемых элементов;

§ доступа сварочного инструмента к корню шва.

По форме разделки кромок под сварку различают сварные соединения без разделки кромок, с отбортовкой и с разделкой кромок под сварку. Кроме того, сварные соединения с разделкой кромок подразделяются на сварные соединения с односторонним скосом одной или двух кромок (односторонняя разделка одной или двух кромок) и сварные соединения с двухсторонним скосом одной или двух кромок (двухсторонняя разделка одной или двух кромок).

При выборе формы разделки кромки следует учитывать, что наиболее экономичным является сварное соединение без скоса кромок. В случае выполнения разделки кромок более простой в исполнении по сравнению с U-образной является разделка кромок с прямолинейным скосом кромок (V-, К-, Х-образные). В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двухсторонние. Однако К- и Х-образные двухсторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия.

Конструктивные элементы формы разделки кромок. Конструктивные элементы формы разделки кромок зависят от конструктивных особенностей свариваемых элементов, а также от диаметра электродного материала (размеры разделки кромок должны обеспечивать доступ электрода или сварочной проволоки к корню шва).

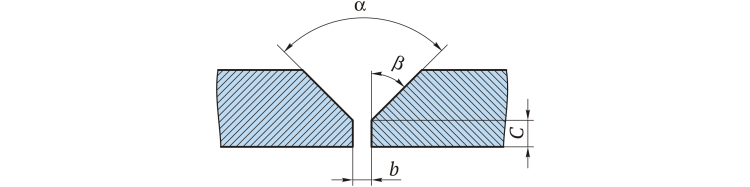

Форма разделки кромок характеризуется следующими основными конструктивными элементами: зазор b, мм, притупление С, мм, угол скоса кромки b, град, и угол разделки кромок a, град (рис. 1.17).

Рис. 1.17. Конструктивные элементы разделки кромок:

Рис. 1.17. Конструктивные элементы разделки кромок:

b — зазор между кромками, мм; С — притупление кромок, мм; a — угол разделки

кромок, град; b — угол скоса кромок, град

Угол скоса кромки — острый угол между плоскостью скоса кромки и плоскостью торца.

Угол скоса кромки b, град, изменяется в пределах (30±5)…(10±5)°. При разделке одной кромки угол скоса кромки может составлять 45°.

Скос кромки — прямолинейный срез кромки, подлежащей сварке.

Угол разделки кромок — угол между скошенными кромками свариваемых частей.

Угол разделки кромок a = 2b, град. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию шва.

Притупление кромки — нескошенная часть торца кромки, подлежащей сварке.

Назначение притупления — обеспечить правильное формирование сварного шва и предотвратить прожоги в корне шва. Притупление кромок C обычно составляет (2±1) мм. Иногда в связи с конструктивными особенностями сварного соединения значение притупления может приниматься равным нулю (С = 0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва, применение замкового соединения).

Зазор — кратчайшее расстояние между кромками собранных для сварки деталей.

Зазор b обычно равен 1,0…3,0 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва, но в отдельных случаях, при той или иной технологии, зазор может быть равным нулю или достигать 8…10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 — сваркой с зазором (или по зазору).

ГЛАВА2Типы сварных швов

· 2.1. Классификация сварных швов

· 2.2. Положение в пространстве

· 2.3. Техника выполнения швов в различных пространственных положениях

2.1Классификация сварных швов

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла, или пластической деформации при сварке давлением, или сочетания кристаллизации и деформации.

Сварные швы классифицируют по назначению, конструктивному признаку, протяженности, положению относительно действующей силы и положению в пространстве.

По назначению швы разделяются на рабочие и связующие, или конструктивные. Рабочие швы воспринимают расчетные усилия, их размеры определяются расчетом. Конструктивные, или связующие, швы служат для соединения элементов, прикрепления конструктивных деталей, устранения зазоров и берутся минимального сечения.

По конструктивному признаку швы разделяются на стыковые, угловые и точечные.

Стыковой шов — сварной шов стыкового соединения.

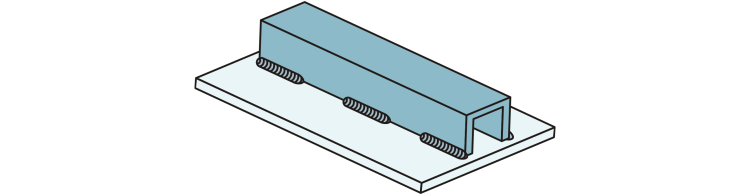

Стыковые швы выполняются при соединении элементов, расположенных обычно в одной плоскости, путем заполнения присадочным материалом пространства между деталями. При сварке элементов небольшой толщины для полного провара достаточно оставить между кромками зазор, равный 1/3 толщины металла, при этом стыковой шов может быть как на остающейся (рис. 2.1, а), так и на съемной подкладке (рис. 2.1, б).

Рис. 2.1. Стыковой шов на остающейся (а) и съемной (б) подкладке

Рис. 2.1. Стыковой шов на остающейся (а) и съемной (б) подкладке

При большой толщине металла, чтобы достичь хорошего провара по всей глубине шва, необходимо специально обработать кромки свариваемых элементов — произвести разделку кромок, при этом шов может состоять из одного или большего количества валиков, наплавленных в разделку (рис. 2.2).

Рис. 2.2. Стыковой шов с разделкой кромок:

Рис. 2.2. Стыковой шов с разделкой кромок:

b — зазор между кромками, мм; C — притупление кромки, мм; α — угол разделки кромок, град; 1 — заполняющие слои; 2 — корневой проход; 3 — подварочный шов

Валик — металл сварного шва, наплавленный или переплавленный за один проход.

Первый валик (см. рис. 2.2), наплавленный в разделку, называют корневым проходом или корневым швом. Последующие валики образуют заполняющие слои. При двухстороннем сварном шве меньшая часть двухстороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва, называется подварочным швом.

Стыковые швы должны иметь с обеих сторон выпуклость в виде наплывов, имеющих плавное очертание и по возможности небольшую высоту. Выпуклость компенсирует неровность наружной поверхности шва и возможные ослабления (поры, шлаковые включения) внутренней части.

Стыковой шов является основным и наиболее экономичным сварным соединением. Он передает усилие равномерно по всему сечению с наименьшими местными напряжениями. Это делает его особенно целесообразным при вибрационных и динамических нагрузках. Недостатками стыкового шва являются производственные трудности в осуществлении равномерного зазора по всей длине соединяемых элементов, дополнительные расходы на обработку кромок, необходимость точной резки элементов.

Угловой шов — сварной шов углового, нахлесточного или таврового соединения.

Угловые швы накладываются в угол, образованный соединяемыми элементами, расположенными в разных плоскостях, и могут состоять из одного или нескольких валиков (рис. 2.3).

Рис. 2.3. Угловой шов, образованный несколькими валиками

Рис. 2.3. Угловой шов, образованный несколькими валиками

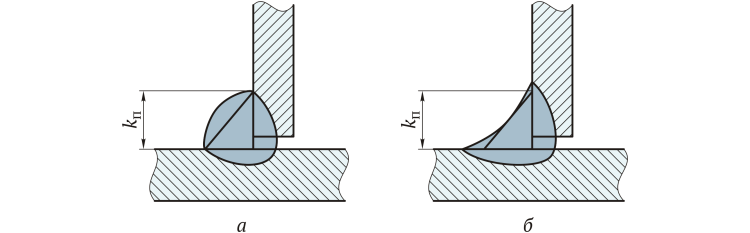

Нормальный угловой шов имеет вид равнобедренного треугольника с небольшой выпуклостью. В соединениях, воспринимающих динамические усилия, угловые швы должны быть с вогнутой поверхностью. ГОСТ 5264—80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры» допускает выпуклость и вогнутость углового шва до 30% его катета. При этом вогнутость не должна приводить к уменьшению размера катета k п (величина катета углового шва, установленная при проектировании, мм). Проектной величиной катета k п является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва (рис. 2.4). При симметричном шве за катет k п принимается любой из равных катетов, при несимметричном шве — меньший.

Рис. 2.4. Проектная величина катета (k п, мм) симметричного (а) и несимметричного (б) угловых швов

Рис. 2.4. Проектная величина катета (k п, мм) симметричного (а) и несимметричного (б) угловых швов

Точечный шов — сварной шов, в котором связь между сваренными частями осуществляется сварными точками.

Сварная точка — элемент точечного шва, представляющий собой в плане круг или эллипс.

Точечные швы применяются для сварки нахлесточных соединений с отверстием в верхнем элементе (рис. 2.5). Отверстие может быть с вертикальными стенками или иметь скос кромки. Данный тип сварных швов не получил широкого распространения.

Рис. 2.5. Точечный шов нахлесточного соединения

Рис. 2.5. Точечный шов нахлесточного соединения

По протяженности сварные швы делятся на непрерывные, прерывистые и прихватки.

Непрерывный шов — сварной шов без промежутков по длине.

Непрерывный шов проходит по всей длине соединения, от одного конца к другому. В конструкциях, предназначенных обеспечить максимальную прочность и герметичность, все швы следует выполнять непрерывными.

Прерывистый шов — сварной шов с промежутками по длине (рис. 2.6).

Рис. 2.6. Прерывистый шов

Рис. 2.6. Прерывистый шов

Прерывистые швы не применяются в тех случаях, когда от конструкции требуется максимальная прочность или герметичность. Однако на неответственных конструкциях (сварка ограждений, настила и т.д.) использование прерывистых швов может дать ощутимый экономический эффект, и стоимость проведения сварочных работ может быть значительно снижена.

Прерывистый шов обычно применяется для сварки нахлесточных и тавровых соединений. Иногда прерывистые швы используются для стыковых соединений без разделки кромок и практически никогда не применяются для стыковых соединений с разделкой кромок. Разновидностью прерывистых швов являются цепной прерывистый шов и шахматный прерывистый шов.

Цепной прерывистый шов — двухсторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого (рис. 2.7, а).

Рис. 2.7. Цепной (а) и шахматный (б) прерывистые швы

Рис. 2.7. Цепной (а) и шахматный (б) прерывистые швы

Шахматный прерывистый шов — двухсторонний прерывистый шов, у которого промежутки на одной стороне расположены против сваренных участков шва с другой ее стороны (рис. 2.7, б).

Прихватка — короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей.

В процессе сборки возникает необходимость присоединения какого-то элемента к основной конструкции перед его сваркой. Это обеспечивается путем наложения серии коротких швов, расположенных друг от друга на некотором расстоянии.

Прихватки должны быть достаточно прочными, для того чтобы удержать элемент в нужном положении и не разрушиться под действием деформаций, возникающих при сварке изделия. Количество и сечение прихваток определяются толщиной свариваемого металла, протяженностью шва, нагрузкой от холодной обработки, которую придется выдержать прихваткам, а также применяемой технологией сварки. Прихватки должны иметь хорошее проплавление в корневой части шва, хорошее сплавление с кромками, ровную и плоскую поверхность, не иметь выпуклостей и бугристостей на наружной поверхности. Прихватки рекомендуется выполнять с увеличенным тепловложением.

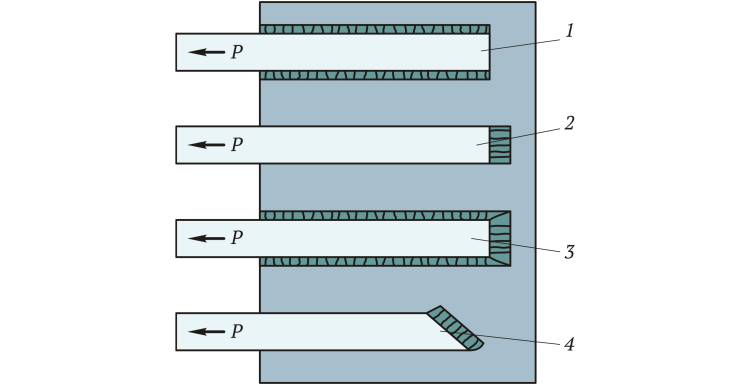

По положению относительно действующей силы (рис. 2.8) сварные швы подразделяются на продольные, или фланговые, поперечные, или лобовые, (также возможно их комбинирование) и косые.

Рис. 2.8. Типы сварных швов по отношению к направлению действующих на них усилий:

Рис. 2.8. Типы сварных швов по отношению к направлению действующих на них усилий:

1 — продольные; 2 — поперечные; 3 — комбинированные; 4 — косые; Р — усилие, действующее на сварные швы, Н

Лобовой стыковой шов передает приложенное усилие равномернопо всему сечению с наименьшими местными напряжениями. Прочность соединения не зависит от типа разделки кромок свариваемых элементов и при правильном производстве работ практически одинакова.

При превышении допустимых пределов нагрузки разрушение стыкового соединения может произойти как по шву, так и по основному металлу, поскольку наплавленный металл практически может не уступать по прочности основному.

Лобовой двухсторонний угловой шов нахлесточного соединения в большинстве случаев имеет неравномерное распределение нагрузки.

Наибольшее срезывающее напряжение угловых швов, как лобовых, так и фланговых, получается по минимальному сечению шва, проходящему по биссектрисе угла шва. По этому сечению обычно и происходит разрушение угловых швов. При расчетах на срез по опасному сечению толщину углового шва принимают равной 0,7 k п, где k п — катет углового шва, мм.

Статическая прочность фланговых швов несколько меньше, чем лобовых. Пластические свойства фланговых швов незначительны, и после появления у начала шва первой трещины разрушение происходит достаточно быстро.

При соединении лобовыми швами необходимо стремиться к осуществлению двухсторонней заварки. Нахлесточное соединение с односторонним швом имеет пониженную прочность вследствие большого влияния эксцентриситета.

При выполнении нахлесточных соединений только фланговыми швами необходимо, чтобы длина шва была больше ширины детали. При невозможности выполнения этого условия производят сварку по контуру как лобовыми, так и фланговыми швами. Сварка по контуру повышает прочность соединения по сравнению со сваркой лобовыми или фланговыми швами, но пересечение лобовых и фланговых швов его понижает. В углах создается повышенная концентрация напряже