Cч 10 – Cч 40 σср ≈ 25

Кч 30 – Кч 80 σср ≈ 55

Вч 40 Вч 110 σср ≈ 75

Структура металлической основы чугунов с графитом, которая зависит от количества углерода, находящегося в связанном состоянии (С связ), может быть

ферритной - Ссвяз = 0,025%С

феррито - перлитной - Ссвяз = (0,025-0,8) %

перлитной - Ссвяз = 0,8 %

Структура металлической основы, механические свойства и марки серых, ковких и высокопрочных чугунов регламентирует ГОСТ. 1412-79, 3443-77, 7293-79, 215-79

4. ЗАДАНИЕ ПО РАБОТЕ

4.1. Зарисовать микроструктуру чугунов с указанием структурных составляющих

4.2. Определить вид чугунов

4.3. Определить класс чугунов

5. ФОРМА ОТЧЕТА

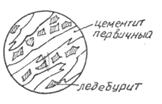

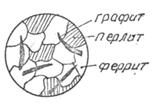

| Зарисовка микроструктуры чугуна (формат Ø40 мм) | Описание образца чугуна | |

| 5.1. |

| 5.1.1. Вид чугуна: белый 5.1.2. Класс чугуна: заэвтектический 5.1.3. Структурные составляющие - грубые пластины первичного цементита и ледебурит |

| 5.2. |

| 5.2.1. вид чугуна: серый 5.2,2. Класс чугуна: феррито - перлитный 5.2.3. Структурные составляющие: феррит, перлит, включения пластинчатого графита |

6. КОНТРОЛЬНЫЕ ВОПРОСЫ

6.1. Какие сплавы называются чугунами?

6.2. Перечислите виды чугунов

6.3. Какой формы бывают графитные включения в чугунах?

6.4. Влияет ли, как и почему форма графитных включений на механические свойства чугунов?

6.5. Классификация чугунов по структуре

6.6. Влияние металлической основы чугунов на механические свойства

6.7. Получение ковких чугунов

6.8. Получение высокопрочных чугунов.

6.9. Маркировка серых, ковких и высокопрочных чугунов.

ЛАБОРАТОРНАЯ РАБОТА № 8

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ

1. ЦЕЛЬ РАБОТЫ

7.1. Выбрать и обосновать температуру нагрева, продолжительность выдержки, способ охлаждения пси закалке и отпуске углеродистой стали.

2. ПРИБОРЫИ МАТЕРИАЛЫ

2.1. Лабораторная электрическая муфельная печь

2.2. Образцы углеродистой стали: конструкционной - 45, инструментальной - УТО.

2.3. Твердомеры ТШ и ТК

2.4. Закалочные баки с водой и маслом

2.5. Шлифовальная бумага

3. ВВЕДЕНИЕ

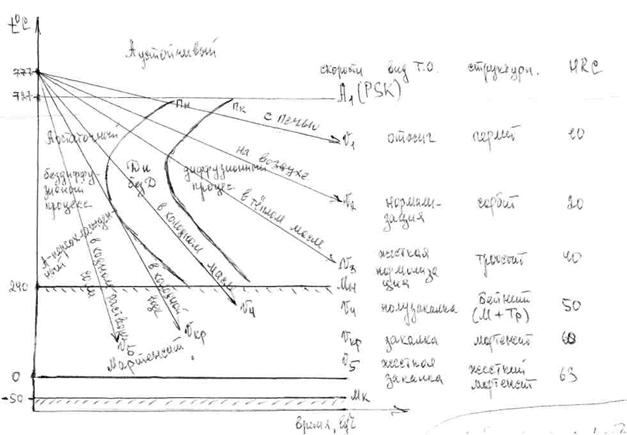

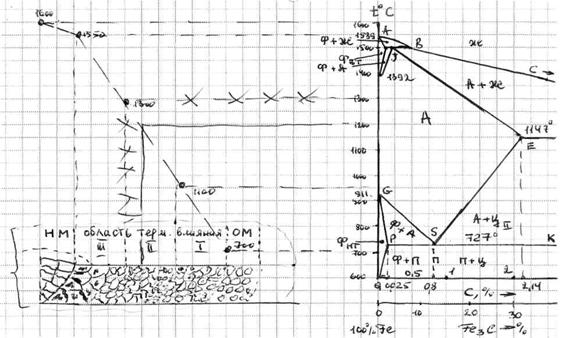

3.1. Термическая обработка проводится для получения необходимых при эксплуатации изделий свойств путем изменения структуры, но без изменения химического состава и формы изделий. Возможность получения различных свойств стали одного и того же состава обусловлена наличием фазовых превращений в твердом состоянии. Охлаждая аустенит с разными скоростями и вызывая тем самым различные степени переохлаждения, можно получать продукты распада, обладающие различными свойствами и строением. Скорость и режим охлаждения определяется в зависимости от марки стали с помощью изотермического (качественные закономерности.) и термокинетического (количественные закономерности) распада аустенита

Рис.20. Диаграмма изотермического распада переохлажденного аустенита "С" - кривая) для стали эвтектоидного состава (0,8%С) с наложенными скоростями охлаждения

Аp - равновесный аустенит

Аn - переохлажденный аустенит

Аост- остаточный аустенит

М - мартенсит

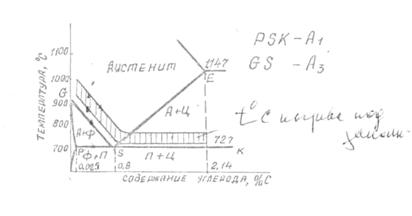

Закалка - один из видов термической обработки, который проводят для получения предельной твердости. В зависимости от температуры нагрева закалку проводят для доэвтектоидных сталей с содержанием углерода от 0,3% до 0,8%, нагревая их на 30-50°С выше критической точки Ас3 (линия GS диаграммы Fе - Fе3С).

Неполную закалку проводят для заэвтектоидных сталей с содержанием углерода более 0,8%, нагревая их на 30-50°С выше критической точки Ac1 (линия SK диаграммы Fe – Fe3С) (рис.21)

Рис.21. Интервал закалочных температур для углеродистых сталей

После выдержки при температуре закалки, которую можно определить с помощью таблицы 7,охлаждение проводят со скоростью, равной или превышающей критическую (Vкр), которая обеспечивает превращение аустенита (рис.13)

Мартенсит - пересыщенный твердый раствор углерода в λ - Fе, который образуется в результате бездиффузионного (сдвигового) превращения и содержит углерода столько же, сколько его было в исходном аустените. Мартенсит имеет объемноцентрированную тетрагональную кристаллическую решетку, которая определенным образом ориентирована по отношению к решетке исходного аустенита.

Таблица 7

Нормы нагрева образцов углеродистой стали при термической обработке в лабораторных электрических печах (в мин)

| Температура нагрева ºС | Форма образцов | ||

| круг | квадрат | пластина | |

| на 1 мм | на 1 мм | на 1 мм | |

| 2,0 1,5 1,0 0,8 0,4 | 3,0 2,2 1,8 1,2 0,6 | 4,0 3,0 2,0 1,6 0,8 |

Закалка стали сопровождается существенным увеличением объема, что в условиях неодновременности превращения по сечению изделия вызывает появление значительных внутренних напряжений, которые могут привести к короблению и появлению трещин в процессе закалки и деформацию их с течением времени в условиях эксплуатации.

Для уменьшения закалочных напряжений, снижения твердости до требуемого уровня, получения нужного комплекса механических свойств (прочности, пластичности, вязкости) проводят вспомогательную термическую обработку, называемую отпуском. Температура отпуска не должна превышать критической точки Ас1 - (линия РSК даиграммы Fе - Fе3С). Вид отпуска определяется в зависимости от назначения обрабатываемого изделия и его конечных свойств (табл.8).

Таблица 8

| Вид отпуска | Температура отпуска ºС | Свойства после отпуска | Твердость |

| Низкотемпературный Среднетемпературный Высокотемпературной | 150-200 300-500 550-680 | Высокая твердость износостойкость Высокий предел упругости Сочетание высокой прочности, вязкости пластичности | 55-65 40-45 25-40 |

Продолжительность выдержки при отпуске углеродистых сталей выбирается из расчета 2-3 минуты на I мм сечения, скорость охлаждения не имеет существенного значения, поэтому для ускорения процесса образцу можно охлаждать в воде.

4. ЗАДАНИЕ ПО РАБОТЕ

4.1. Определить твердость образцов углеродистой стали в исходном состоянии (после нормализации или отжига).

4.2. Изобразить нижнюю левую часть диаграммы Fе – Fе3С с оптимальным интервалом температур закалки (рис.14) и определить температуру закалки предложенных сталей, обосновать эти температуры.

4.3. Определить продолжительность выдержки при закалке, пользуясь табл.7

4.4. Охладить образцы стали в двух средах; в воде и в масле

4.5. Измерить твердость, предварительно зачистив поверхность шлифовальной бумагой.

4.6. Используя "С" - диаграмму, (рис.13) проанализировать результаты, занеся их в табл.9.

Результаты исследования

Таблица 9

| № пп | Марка стали | Твердость в исходном состоянии | Режим закалки | Твердость после закалки | ||||

| Температура нагрева, ºС | Время выдержки, мин | Охлаждающая среда | ||||||

| НВ | НRС | |||||||

| № пп | марка стали | Режим отпуска | Твердость после отпуска | |

| Температура нагрева, ºС | Время выдержки, мин | |||

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

5.1. Виды термической обработки

5.2. Критические точки в стали и что они означают при нагреве и охлаждении

5.3. Выбор закалочных температур.

5.4. Причины повышения твердости при закалке

5.5. Закалочные среды. Их охлаждающая способность

5.6. Что такое перлит, сорбит, троостит? Структуры диффузионные

5.1. Что такое бейнит, мартенсит?

5.8. Что такое критическая скорость закалки, от чего она зависит?

5.9. Виды отпуска, их назначение

5.10. Чем отличается сорбит отпуска мартенсита от сорбита нормализации?

5.11. Закаливаемость и прокаливаемость

ЛАБОРАТОРНАЯ РАБОТА №9

МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ

1. ЦЕЛЬ РАБОТЫ

1.1. Изучить микроструктуру легированных сталей

1.2. Классифицировать стали по структуре в равновесном состоянии.

1.3. Указать типовые режимы окончательной термической обработки легированных сталей.

1.4.Указать области применения легированных сталей.

2. ПРИБОРЫИ МАТЕРИАЛЫ

2.1. Набор шлифов легированных сталей лабораторной коллекции.

2.2. Металлографические микроскопы МИМ-7 и МИМ-8

2.3. Альбомы с фотографиями микроструктур

3. ТЕОРЕТИЧЕСКОЕ ВВЕДЕНИЕ

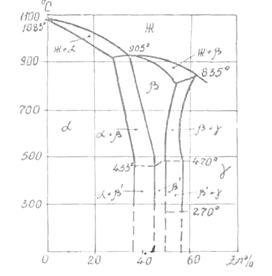

3.1. Влияние легирующих элементов на "температуры аллотропического превращения железа.

Марганец, никель, медь, платина повышают критическую точку А4 и снижают точки А3 расширяя тем самым γ - область диаграмм равновесияжелезо - легирующий элемент. Кремний, молибден, вольфрам, ванадий и др. снижают точку А4и повышают точку А3, что приводит к сужению γ- области и расширению λ - области. Хром также понижает критическую точку А4, а на точку А3 действует своеобразно: вначале (до 8% Cz) точку А3 снижает, а затем повышает.

Легирующие добавки, как правило, смещают точки S, Е c диаграммы равновесия железо-цементит в сторону пониженных концентраций углерода для получения перлита, аустенита, ледебурита стали.

3.2. Классификация легированных сталей по равновесной структуре (после отжига).

Все легированные стали в равновесном состоянии могут быть разделены на следующие структурные классы:

Ферритный класс. Стали этого класса характеризуются тем, что γ ↔ λ прев ращение во всем интервале температур до плавления отсутствует, т.к. в них низкое содержание углерода и высокое содержание легирующего элемента, сужающего γ - область (Cz, Si, Мo и др.). Структура таких сталей - - легированный феррит или легированный феррит с карбидами.

Полуферритный класс. В сталях этого класса γ ↔ λ превращение идет только частично, т.к.обычно в них содержится несколько большее количество углерода и компонентов, расширяющих γ - область, по сравнению со сталями ферритного класса. Структура таких сталей - легированный феррит и аустенит.

Аустенитный класс. К этому классу относятся стали, в которых γ ↔ λ превращение при нагревании и охлаждении отсутствует, т.к. в них высокое содержание легирующих элементов, расширяющих γ - область (Мn, N, Ni c Cz и др.). Структура таких сталей - аустенит или аустенит с карбидами.

Перлитный класс. К этому классу относятся все углеродистые, а также низко - и среднелегированные стали. Структура таких сталей-феррит и карбиды. По структуре они характеризуются ферритом и перлитом (доэвтектоидные стали, перлитом (эвтектоидные стали), перлитом и избыточными карбидами (заэвтектоидные стали).

Ледебуритный класс. Эти стали состоят из феррита и карбидов. Значительная часть карбидов - эвтектические (ледебуритные). Эти карбиды, как правило, отличаются от вторичных и эвтектоидных большими размерами зерен. По структуре в литом виде они характеризуются эвтектикой (ледебуритом) и аустенитом. В кованом и отожженном состоянии - тонким перлитом и первичными и вторичными карбидами. К сталям этого класса относятся стали с высоким содержанием углерода и легирующего элемента, образующего стойкие карбиды.

3.3. Принцип маркировки легированных сталей. Наименование марок сталей состоит из обозначения элементов и следующих за ними цифр. Цифры, стоящие после букв, указывают среднее содержание легирующего элемента в процентах. Цифра перед буквенным обозначением указывают среднее или максимальное содержание углерода в сотых долях в конструкционных и в десятых долях процента в инструментальных сталях. Химические элементы в марках стали обозначены следующими буквами:

А - азот П - фосфор

Р - бор Б - ниобий

С - кремний В - вольфрам

Т - титан Г - марганец

Ф - ванадий Д - медь

Ю - алюминий Е - селен

К - кобальт М - молибден

X - хром Н - никель

Ц - цирконий Ч - РЗМ

4. ЗДАНИЕ ПО РАБОТЕ

4.1.Зарисовать микроструктуру легированных сталей 60С2, 110Г13Л ШХ15, Р18, 1218H9T с указанием структурных составляющих.

4.2. Указать типовой режим окончательной термической обработки стали.

4.3. Указать области применения стали

5. ФОРМА ОТЧЕТА

| № пп | Марка стали | Состав стали | Класс стали по равновесной структуре | Зарисовка структуры (формата Ø40) | Режим типовой окончательной термообработки | св-ва | Применение стали |

| 5.1 | 55Х20Г9АН4 | 0,55% 20,0%Сz 9,0%Мn Менее 1,0%N 4,0Ni | Аустенитный |

Аустенит

Аустенит

| Закалка с Т=1160- 1190°С воде Отпуск при Т=160-780ºС | * | Клапаны автомобильных моторов |

*) Сталь жаропрочная. Температура окалинообразования 950°С

Срок службы длительный (от 1000 до 10000 часов), а в отдельных случаях до 20000 часов. Рекомендуется температура применения 850°С.

6. Контрольные вопросы

6.1. Какова цель легирования?

6.2. Влияние легирующих элементов на фазовые превращения в стали.

6.3. Принцип маркировки легированных сталей

6.4. Основные структурные классы легированных сталей после отпуска. Отпущенный мартенсит, Бейнит, Троостит, Сорбит, Перлит, Аустенит

6.5. Основные структурные классы легированных сталей после нормализации. С - сорбит, Т – троостит, Б – бейнит, М – мартенсит, А – аустенит.

ЛАБОРОТОРНАЯ РАБОТА № 10

СВАРНОГО ШВА СТРУКТУРА

Сварка – технологический процесс создания (соединения) двух или более заготовок методом плавления на атомно-молекулярном уровне. Сваркой соединяют металлы, сплавы, стекло, полимеры, пластмассы, порошковые материалы, комкозиты и др. Сварка может осуществляться плавлением, трением, давлением взрывом и смешанными способами.

Рассмотрим старейшую ручную дуговую сварку плавящимся электродом. В принципе – это мини плавка в малом объеме с большими скоростями нагрева и охлаждения поэтому при сварке могут возникать дефекты подобные для металлургии, литейного производства: неметаллические включения, газовые пузырьки, микро и макротрещины непровары, стен. усадочные раковины, рыхлоты перекосы, пригоры, коробление и т.д.

Чтобы провести качественно сварку, нужно иметь профессиональную гордость и совесть. Должна отсутствовать влага (Н2О→2Н+О), масла (СпНт→РС+ т Н) рисовчине (FeO→Fe+O), пыль, шов должен быть защищен аргоном, СО2, вакуумом от повторного насыщения металла атомерными Н, N, O. Не должно быть резких переходов температуры, сквозняков. Необходимо провести энергетическую активацию поверхностных атомов с помощью деформации, магнитного, теплового излучения.

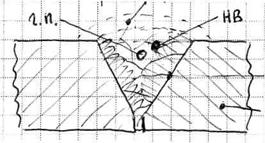

Рис.22.Структура сварного шва

НМ – наплавленный металл – сварной шов

ОМ – основной металл

III – область пережога и перегрева

II – область нормализации – полной перекристаллизации

I – область не полной перекристаллизации

ОМ подвергается низкому и высокому отпуску

При сварке металла толщиной более 3мм желательно произвести разделку шва, как это показано на Рис.22. Известно, что дендриды при кристаллизации жидкого металла растут перпендикулярно фронту отвода тепла. При подобной разделке металла неметаллические включения, газовые пузыри в большинстве своем не будут запутываться в кристаллах, свободно всплывая на поверхность. Качество сварного шва и околошовной области будет повышаться.

Свариваемость – способность металлов и сплавов образовывать хорошие неразделимые соединения на атомно-молекулярном уровне без дефектов.

Свариваемость металлов и сплавов может быть хорошей, удовлетворительной, ограниченной и плохой. Хорошо свариваются низкоуглеродистые конструкционные стали с содержанием углерода от 0,02 до 0,25%, удовлетворительно-содержащие углерода от 0,25 до 0,35%, ограничено свариваются углеродистые стали содержащие более 0,35÷0,45% углерода, при С>0,45% - плохо.

Следует помнить, что все легирующие элементы свариваемость ухудшают в большей или меньшей степени. Чтобы определять свариваемость необходимо пользоваться формулами углеродного эквивалента согласно госту

Сэ = С% +

Мn, Ni, Cu улучшают свариваемость, но ведут к образованию закалочных структур и возникновению трещин. Сu, Mo, V, W, Ti и др. Сильно ухудшают свариваемость и необходимо применять технологические приемы, чтобы не образовалось заколочных структур и трещин. H, N, O, S, P вредные элементы и резко ухудшают свариваемость и их содержание должно быть минимальнейшим.

Защита дуги и сварного шва от H, N, O аргоном, СО2 или шлаком от флюса.

усиление шва

усиление шва

разделка шва

основной металл

корень шва

Рис. 24. Геометрия сварного шва

Любому металлургу, мехобработчику, механику необходимо знать и понимать микроструктуру сварного шва. На рис. 24 показана микроструктура сварного соединения низкоуглеродистой конструкционной стали.

ОМ – область основного свариваемого металла, который может нагреваться до 700ºС - 300ºС и длительное время находиться в горячем состоянии. Особенно у легированных сталей может появиться отпускная хрупкость, синеломкость. У низкоуглеродистых сталей она отсутствует.

ОТВ – область термического влияния, где металл нагревается от 700º – 1540ºС. На I участке температура может достигать 720º - 900 ºС и происходить не полная перекристаллизация металла. На низкоуглеродистые стали не происходит практически никакого влияния, у легированных сталей может быть частичная закалка.

На II участке температур может достигать 900-1200ºС, происходит полная перекристаллизация низкоуглеродистой стали, зерно измельчается (нормализация) и мехсвойства возрастают. У легированных и высокоуглеродистых сталей возможно образование заколочных структур – мартенсита и возникновение трещин. Чтобы этого избежать сталь нагревают до температуры 300-600ºС, заваривают и медленно охлаждают.

На III участке температура достигает от 1200º до 1500ºС, металл перегрет, сильно растет зерно, мехсвойства низко и среднеуглеродистых конструкционных и легированных сталей может образовываться видманштеттовая структура и мехсвойства сильно снизятся особенно вязкость и пластичность. В зоне перегрева могут образоваться и развиваться трещины. Если в непосредственной близости от зоны наплавленного металла в него произойдет проникновение H, N, O, то образуется неисправимый брак – «пережог». Зерно будет окислено, с большим количеством нитридов. При сварке необходимо сварной шов и околошовную область защищать аргоном, углекислым газом.

ЛАБОРАТОРНАЯ РАБОТА № 11

МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЦВЕТНЫХ СПЛАВОВ

1. ЦЕЛЬ РАБОТЫ

1.1. Изучить микроструктуру медных, алюминиевых и свинцовых (подшипниковых) сплавов.

1.2. Установить связь между составом, структурой и свойствами этих сплавов.

2. ПРИБОРЫИ МАТЕРИАЛЫ

2.1. Набор шлифов медных, алюминиевых и подшипниковых сплавов

2.2. Металлографические микроскопы МИМ-7, МИМ-8

2.3. Альбом с фотографиями микроструктур

3. ТЕОРЕТИЧЕСКОЕ ВВЕДЕНИЕ

3.1. Сплавы на основе меди

Медные сплавы можно разделить на две группы:

латуни - сплавы меди с цинком

бронзы - сплавы меди с любым другим элементом, кроме цинка

3.2. Латуни

Латуни бывают двойные и многокомпонентные. Многокомпонентные латуни, кроме меди и цинка, содержат еще один или несколько других легирующих элементов (алюминий, никель, железо, марганец, олово, кремний, свинец).

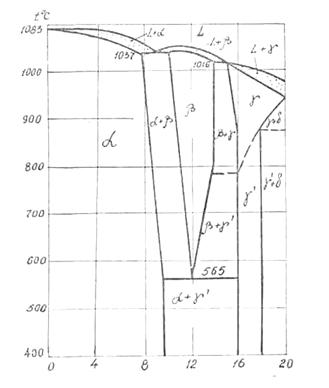

Из диаграммы (рис.25) видно, что предельная растворимость цинка в меди при комнатной температуре составляет 39%. Таким образом, латуни, содержание до 39% цинка, являются однофазными. Структура однофазных латуней λ твердый раствор Zп в Си.

Рис.25 Диаграмма состояния сплавов медь- цинк

Латуни, содержащие 39-47% цинка являются двухфазными. Структура двухфазных латуней - λ - твердый раствор Zn в Cu и  фаза, представляющая собой твердый раствор, основой которого служит химическое соединение CuZn.

фаза, представляющая собой твердый раствор, основой которого служит химическое соединение CuZn.  - фаза ниже температур 453-470°С (пунктирная линия на диаграмме состояния Cu-Zn)является упорядоченным твердым раствором: атомы меди располагаются в вершинах куба, а атомы цинка - в его центре. В интервале температур 453-470ºС происходит разупорядочение

- фаза ниже температур 453-470°С (пунктирная линия на диаграмме состояния Cu-Zn)является упорядоченным твердым раствором: атомы меди располагаются в вершинах куба, а атомы цинка - в его центре. В интервале температур 453-470ºС происходит разупорядочение  твердого раствора, т.е. атомы меди и цинка беспорядочно располагаются в решетке соединения CuZn. Разупорядоченный твердый раствор на основе CuZn обозначают β.

твердого раствора, т.е. атомы меди и цинка беспорядочно располагаются в решетке соединения CuZn. Разупорядоченный твердый раствор на основе CuZn обозначают β.

Переход неупорядоченного твердого раствора в упорядоченный сопровождается резким падением пластичности и повышением хрупкости сплавов, что затрудняет их обработку. Поэтому изделия из двухфазных латуней получают методом горячей обработки давлением.

К многокомпонентным относятся латуни с добавками алюминия, олова, никеля, марганца, железа и кремния, которые повышают твердость, прочность, коррозионную стойкость и литейные свойства. Свинец улучшает обрабатываемость резанием.

3.3. Маркировка латуней

Марки латуней в зависимости от способа производства изделий из них регламентируют ГОСТ 17711-80 (литейные латуни) ГОСТ 15527-70 (деформируемые латуни).

Примеры маркировки всех латуней представлены в таблице 10.

Таблица 10

| № пп | Наименование сплава | Маркировка латуней | |

| Литейных по ГОСТ 17711-80 | Деформируемых по ГОСТ 15527-70 | ||

| 1. 2. | Латунь-свинцовая Латунь марганцово- свинцовистая | ЛЦ40С2 (40% Zn, 2%Pb) ост. Cu ЛЦ38МцС2 (38% Zn, 2%Si) ост. Cu | ЛС59-1 (59 Cu,1%Pb) ост. Zn. ЛМцС58 - 2 - 2 (59% Cu, 2%Мn, 2%Pb) ост. Zn. |

3.4.Бронзы

По химическому составу бронзы делятся на оловянные и безоловянные, по назначению - на литейные и деформируемые.

Оловянные бронзы - сплавы меди, содержащие до 12% олова, или многокомпонентные бронзы, содержащие в своем составе, кроме меди и олова, добавки цинка, свинца, фосфора и других элементов.

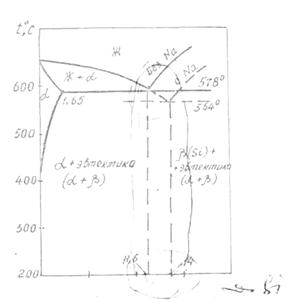

На диаграмме (рис.26) имеется два типа линий: сплошные - для равновесных фазовых превращений; пунктирные - для неравновесных. В производственных условиях обычно равновесные состояния сплавов не достигаются.

Рис.26. Диаграмма состояния сплавов медь - олово

В сплавах Си - Sn может образовываться λ - твердый раствор олова в меди и электронные соединения: β – Cu 5 Sn, δ – Cu 3 ,Sn 8 и другие.

Структура бронз, содержащих до 6-7% Sn, состоит после литья из неоднородного твердого λ - раствора дендритного строения, после отжига - из однородного λ - твердого раствора.

Структура бронз, содержащих более 6-7%, но менее 14% Sn состоит из двух составляющих: λ - твердого раствора и эвтектоида (λ + δ).

Структура, безоловянных бронз определяется соответствующей диаграммой состояния. Так, например, структура алюминиевой бронзы, содержащей 10% Al и более (рис.27) состоит из светлых включений λ твердого раствора Al bСu и эвтектоида (λ + γ), полученного в результатера с пада β фазы.  - фаза является твердым раствором на основе электронного соединения Cu32Al19.

- фаза является твердым раствором на основе электронного соединения Cu32Al19.

Рис.27 Диаграмма состояния сплавов медь - алюминий

3.5. Маркировка бронз

Марки оловянных бронз регламентируют ГОСТ 6ТЗ-79 (литейные бронзы), ГОСТ 5017-74 (деформируемые бронзы).

Марки безоловянных бронз регламентируют ГОСТ 493-54 (литейные бронзы и деформируемые), ГОСТ 118175-78 (деформируемые бронзы)

Примеры маркировки всех видов представлены в таблице II.

Таблица 11

| Наименование бронз | Марки бронз | |

| Литейных | Деформируемых | |

| Оловянные | БрО10 (10% Sn + 90% Си) БрОЦС 3 - 12 - 5 (3% Sn 12% Zn +5% Рb, ост. Си) | Бр0Ф 7-0,2 (7%Sn, 0,2% Р) БрОЦС 4-4-4 (4% Sn, 4% Zn, 4% Pb, ост. Си) |

| Алюминиевые | БpA9Мц2 9-2 (9 %Al, 2%Mn) БpA7Ж1,5С1,5 7 – 1,5 – 1,5 (7 %Al, 1,5%Fe, 1,5%Pb, ост. Сu) | БрАМц 9-2 (9% Al, 2% Mn, ост. Сu) |

Из таблицы II видно, что если бронза используется для изготовления изделий методом литья, в конце марки литейной бронзы проставляется буква "Л" (БрАМц - 9-21)

3.6. Сплавы на основе алюминия

Алюминиевые сплавы делятся на две группы: литейные и деформируемые.

3.7. Наиболее распространенными литейными сплавами являются силумины, сплавы алюминия с кремнием (8-13%Si). Структура этих сплавов после литья состоит из грубоигольчатой эвтектики, из кристаллов об твердого раствора (Si в Al) и кристаллов Si(β) с избытком раствора (светлые включения) в доэвтектических сплавах и кристаллов Si (серые) в заэвтектических (см.рис.28).

Рис.28. Диаграмма состояния сплавов алюминий - кремний

Маркировка, химический состав и термообработка силуминов:

Таблица 12

| Марка сплавов | % Si | Термообработка |

| АЛ2 АЛ4 | 10 -13 8 -10,5 | Закалка – старение |

Маркировка означает:

А - алюминиевый сплав

Л - литейный

Цифра - порядковый номер в ГОСТе

3.8. Наиболее распространенные деформируемые сплавы алюминия с медью называются дуралюминами. Структура этих сплавов в отожженном состоянии состоит из светлых кристаллов λ твердого раствора (Си в Al) и вторичных включений интерметаллидов (сероголубого цвета).

Маркировка, состав, термообработка дуралюминов

Таблица 13

| Марка сплава | %Си | %Mn | %Mg | %Fe | %Si | Термообработка |

| Д1 Д16 | 3,8-4,8 3,8-4,5 | 0,4-0,8 0,3-0,9 | 0,4-0,8 1,2-1,8 | 0,7 0,5 | 0,7 0,5 | Закалка и старение |

Маркировка означает:

Д - дуралюмин

Цифра - порядковый номер в ГОСТе ЦАМ

3.9. Легкоплавкие подшипниковые сплавы (баббиты)

Чаще всего для подшипниковых используют сплавы систем

Pb-Sb, Zп-Sb, Pb-Sn-Sb

Структура таких сплавов должна быть гетерогенной: мягкая основа и -твердые включения.

Маркировка, химический состав и структура баббитов:

Таблица 14

| Марка сплава | % основных элементов | Структура | ||||

| Zп | Sb | Си | Pb | мягкая основа | твердые включения | |

| Б89 Б6 БН | основа 5-6 9-11 | 10 - 12 14 - 16 13 - 15 | 5,5 - 6,5 2,5 - 3,0 1,5 - 2,0 | - основа основа 0,9%Аs, 1%Ni, 1,5%Cd Ca, Na, Al, Mg | Sn тв. раствор нa основе Pb Э( λ+β ) | Sn Sb, Си3 Sn Sn Sb, Си3 Sn Β(Sn Sb), Cd As Pb3Ca |

Маркировка означает:

Б - баббит

Цифра - % Sn

Н - никелевый

4. ЗАДАНИЕ ПО РАБОТЕ

4.1. Изучить микроструктуры некоторых цветных сплавов

4.2. Зарисовать схемы структур

4.3. Определить структурные составляющие сплавов, используя диаграммы состояния

5. ФОРМА ОТЧЕТА

| № пп | Сплава | Состав сплава | Зарисовка микроструктуры (формат Ø40) | Режим (типовой термооб-работки | Свойства сплава | Применение сплава |

| ЛЦ25С2 | 73% Си 25% Zп 2% Pb |

| Отжиг Т = 600 -650°С | МПа (кг/мм2) δ = 5-8% HВ = 60кг/мм2 | Для изготовления штуцеров гидросистем автомобилей |

6. КОНТРОЛЬНЫЕ ВОПРОСЫ

6.1. Какие металлы относятся к цветным?

6.2. Виды медных сплавов и их маркировка

6.3. Латуни. Виды, маркировка

6.4. Бронзы. Виды, маркировка

6.5. Виды алюминиевых сплавов

6.6. Литейные алюминиевые сплавы. Маркировка

6.7. Деформируемые алюминиевые сплавы.

Состав. Свойства. Маркировка

6.8. Подшипниковые сплавы. Состав. Структура. Маркировка

Лабораторная работа № 12

МИКРОСТУКТУРА И ТЕРМИЧЕСКАЯ ОБРАБОТКА ДУРАЛЮМИНА

1. ЦЕЛЬ РАБОТЫ

1.1. Выбрать и обосновать температуру нагрева, продолжительность выдержки и способ охлаждения сплава Д1 при закалке и старении.

1.2. Изучить структуру и свойства после термообработки

2. ПРИБОРЫ, МАТЕРИАЛЫ, ИНСТРУМЕНТ

2.1. Муфельная печь

2.2. Закалочный бак

2.3. Твердомер ТШ

2.4. Образцы дуралюмина Д1

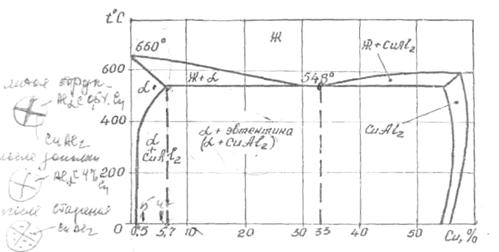

Рис.29. Диаграмма состояния сплавов алюминий - медь

3. ВВЕДЕНИЕ

3.1. Химический состав сплава Д1 приведен в таблице 13. Структура этих сплавов в отожженном состоянии состоит из твердого раствора легирующих элементов в алюминии и частичек λ - фазы, которые растворяются в алюминий с повышением температуры (рис.29).

Термообработка сплавов такого типа заключается в закалке и последующем старении. Цель закалки - получение структуры пересыщенного твердого раствора, для чего сплав нагревают выше линии ограниченной растворимости, выдерживают при этой температуре и охлаждают в воде. Пересыщенные твердые растворы метастабильны, их распад может происходить при комнатной температуре (естественное старение-зонное) и при нагреве (искусственное старение – фазовое).

Естественное старение протекает при 20°С в течение 5-7 суток и сопровождается образованием зон Гинье-Престона (ГП-1). Эти зоны представляют собой скопление атомов меди в виде плоских дисков, которые когерентно связаны с решеткой алюминия.

Искусственное старение протекает при 150-180% в течение нескольких часов и распад пересыщенного твердого раствора происходит быстро по следующей схеме:

ГП-1100-150оС → ГП-2150-200°С →  200-250°С →

200-250°С →  (СиAl 2 )

(СиAl 2 )

Зоны ГП-2 отличаются от зон ГП-1 большими размерами. Промежуточная фаза  не отличается по составу от стабильной фазы

не отличается по составу от стабильной фазы  , но она когерентно связана с λ - твердым раствором. При образовании стабильной фазы 9 когерентность нарушается полностью. В результате естественного и на начальных стадиях искусственного старения наблюдается основное упрочнение дуралюминов, а при образовании

, но она когерентно связана с λ - твердым раствором. При образовании стабильной фазы 9 когерентность нарушается полностью. В результате естественного и на начальных стадиях искусственного старения наблюдается основное упрочнение дуралюминов, а при образовании  -фазы - разупрочнение.

-фазы - разупрочнение.

4. ЗАДАНИЕ ПО РАБОТЕ

4.1. Определить твердость образцов в исходном состоянии (после отжига).

4.2. Определить температуру закалки, пользуясь диаграммой алюминий - медь (рис.19).

4.3. Определить время нагрева образцов из расчета 2 минуты на 1 мм толщины образца.

4.4. Провести закалку и определить твердость образцов.

4.5. Провести искусственное старение закаленных образцов при температуре 180°С

4.6. Определить твердость после старения

4.7. Заполнить таблицу 15

4.8. Проанализировать результаты

Таблица 15

| Вид термообработки | Темпера тура нагрева, °С | Время выдержки, мин | Твердость после т.о HRB | Структура |

| Отжиг Закалка Старение |

5. Контрольные вопросы

5.1. Какие сплавы алюминия можно упрочнять термообработкой и почему?

5.2. Каков механизм естественного старения?

5.3. Каков механизм искусственного старения?

5.4. Как образуются зоны Гинье-Престона?

Лабораторная работа № 13

ИЗУЧЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ ПЛАСТМАСС

(Определение коэффициента трения скольжения)

ЦЕЛЬ РАБОТЫ

1.1. Познакомиться с коэффициентами трения при скольжении различных пластмасс.

1.2. Освоить методику испытания на трение при скольжении

2. ПРИБОРЫИ МАТЕРИАЛЫ

2.1.Установка для определения коэффициента трения

2.2. Образцы различных пластмасс

3. ВВЕДЕНИЕ

3.1. Антифрикционные пластмассы

Применение пластмасс в качестве антифрикционных материалов обусловлено их низким коэффициентом трения, высокой износостойкостью, достаточной механической прочностью и относительной простотой изготовления. Коэффициент трения антифрикционных пластмасс в паре со сталью в оптимальных условиях примерно одинаковы с коэффициентами трения баббитов и бронз, а в отдельных случаях и гораздо меньше.

Износостойкость у антифрикционных пластмасс в 5-6 раз выше, чем у бронз и баббитов, причем пластмассы не только не изнашивают шейку вала, но и полируют ее, что улучшает условия работы подшипника.

Из реактопластов хорошими антифрикционными свойствами обладают фенопласты с наполнителями в виде хлопковых очесов, хлопчатобумажной ткани и древесного шпона (волокниты, текстолиты, древеснослоистые пластики).

Среди термопластов антифрикционными свойствами обладают аминопласты (поликапролактам - капрон, полиамидные смолы П-54, П-548, П-68) и фторопласты (фторопласт - 4, фторопласт - 3).

Общие недостатки антифрикционных пластмасс - низкая теплопроводность, что требует обильной смазки, и высокий коэффициент линейного расширения, что вынуждает делать посадку с большим зазором чем у металлического подшипника. Недостатком, характерным для текстолитов, дре-веснослоистых пластиков и аминопластов, является водопоглощаемость, что понижает их механические свойства.

3.2. Фрикционные пластмассы

Высоким коэффициентом трения обладают фибра и фенопласты с наполнителем в виде асбестового волокна или асбестовой ткани-асбоволок-нит. Из фенопластов изготавливают обкладки тормозных устройств вагонов метро, самолетов, подъемных кранов, диски сцепления муфт автомашин и т.д. Для увеличения теплопроводности фрикционных пластмасс в них в качестве наполнителя вводят латунную стружку.

4.ПРОВЕДЕНИЕ ИСПЫТАНИЙ И РАСЧЕТ КОЭФФИЦИЕНТОВ ТРЕНИЯ

4.1. Провести испытания на трение при скольжении материалов, указанных в табл.16 в паре со сталью 45 (НRС 45 ) при различных удельных давлениях в условиях сухого трения и в условиях смазки водой.

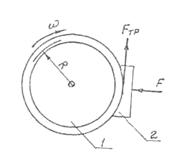

4.2. Испытания на трение проводятся на установке, схема которой показана на рис.20.

Рис.20.Схема установки

1-маховик; 2-испытуемый материал

Маховик радиусом R, масса М которого равномерно распределена по ободу, вращается с угловой скоростью ω. В некоторый момент времени к ободу с силой F прижимается образец из испытуемого материала.

Зная силу F, которой прижимается образец к ободу мах