Температура ковки, °С: начала 1300, конца 750. Охлаждение на воздухе. Сваривается без ограничений; способы сварки:

§ Ручная дуговая сварка;

§ Автоматическая дуговая сварка под флюсом и газовой защитой;

§ Электрошлаковая сварка;

§ Контактная сварка.

Для толщины свыше 36 мм рекомендуется подогрев и последующая термообработка. Флокеночувствительность - не чувствительна. Склонность к отпускной хрупкости - не склонна. Сталь Ст3сп обыкновенного качества в соответствии с ГОСТ 380-2005. По группе В сталь поставляют по химическому составу и механическим свойствам.

Данная конструкция изготавливается из одной марки стали и ее химический состав приведен в таблице 1.

Технические требования

На поверхности опоры не допускаются риски, забоины, раковины, и другие дефекты, если их глубина превышает минусовые предельные отклонения, предусмотренные соответствующими стандартами и техническими условиями, или если после зачистки их толщина стенки будет менее допускаемой по расчету.

Поверхности деталей должны быть очищены от брызг металла, полученных в результате термической (огневой) резки и сварки.

Сварщик должен приступать к сварочным работам только после установления отделом технического контроля правильности сборки и зачистки всех поверхностей, подлежащих сварке.

После сборки и сварки конструкция должен удовлетворять следующим требованиям:

- отклонение по длине не более ±0,3% от номинальной длины, но не более ±75 мм;

- отклонение от прямолинейности не более 2 мм на длине 1м, но не более 20 мм при длине корпуса до 10 м и не более 30 мм при длине корпуса свыше 10 м.

В сварочных соединениях не допускаются следующие наружные дефекты:

- трещины всех видов и направлений;

- свищи и пористость наружной поверхности шва;

- подрезы;

- наплывы, прожоги и нерасплавленные кратеры;

- смещение и совместный увод кромок сваренных элементов свыше норм, предусмотренных стандартом;

- несоответствие форм и размеров требованиям стандартов, технических условий или проекта;

- чешуйчатость поверхности и глубина впадин между валиками шва, превышающие допуск на усиление шва по высоте;

В сварных соединениях не допускаются следующие внутренние дефекты:

- трещины всех видов и направлений, в том числе микротрещины, выявленные при микроисследовании;

- свищи;

- непровары (несплавления), расположенные в сечении сварного соединения;

Сварочная проволока

Присадочный материал и другие вещества, используемые при сварке плавлением, с целью получения непрерывного, неразъемного соединения, удовлетворяющего определенным требованиям, принято называть сварочными материалами. К сварочным материалам относятся:

1 сварочная проволока;

2 плавящиеся покрытые электроды;

3 различные флюсы;

4 защитные (активные и инертные) газы.

Указанные материалы должны обеспечить требуемые геометрические размеры, свойства сварного шва; хорошие условия ведения процесса сварки; высокую производительность и экономичность процесса;

необходимые санитарно-гигиенические условия труда при их производстве и сварки. Это достигается тем, что сварочные материалы участвуют:

а) В защите расплавленного металла в зоне протекания металлургических процессов, а в некоторых случаях и нагретого твердого металла от вредного действия атмосферного воздуха в течение всего процесса сварки;

б) В регулировании химического состава металла шва путем его легирования и раскисления;

в) В очистке (рафинировании) металла шва - удаление серы, фосфора, включений окислов и шлаков;

г) В очистке металла шва от водорода и азота.

От правильно выбранных материалов для сварки: сварочной проволоки, газа и т.д., зависит прочность сварных соединений, работоспособность при различных нагрузках в процессе эксплуатации конструкции в целом.

Для ручной дуговой сварки выбираем электроды типа Э-42А марки: УОНИ13/45 Ш 3 мм. Электроды фтористо-кальциевого типа по ГОСТ 9466-75, ГОСТ 9467-75.

Назначение и область применения электрода

Сварка особо ответственных конструкций из низколегированных сталей с временным сопротивлением разрыву до 410 МПа, когда к металлу сварных швов, предъявляются повышенные требования по пластичности, ударной вязкости и стойкости к образованию трещин, при нормальной и пониженной температурах.

Фтористо-кальциевые покрытия состоят из карбонатов кальция и магния, плавикового шпата и ферросплавов. Покрытия называются также основными, так как дают короткие шлаки основного характера, а электроды с таким покрытием называются также низководородистыми, так как наплавленный металл содержит водорода меньше, чем при других покрытиях. Газовая защита ванны обеспечивается двуокисью и окисью углерода, образующимися при разложении карбонатов под действием высокой температуры. Электроды чаще используются на постоянном токе обратной полярности (плюс на электроде).

Наплавленный металл по составу соответствует спокойной стали, отличается чистотой, малым содержанием кислорода, азота и водорода; понижено содержание серы и фосфора, повышено — марганца (0,5-1,5%) и кремния (0,3-0,б%). Металл устойчив против старения, имеет высокие показатели механических свойств, в том числе ударной вязкости, и нередко по механическим свойствам превосходит основной металл. Электроды с этим покрытием рекомендуются для наиболее ответственных конструкций из углеродистых и легированных сталей.

Электроды с фтористо-кальциевым покрытием на протяжении многих лет являются наилучшими по качеству наплавленного металла. Чувствительны к наличию окалины, ржавчины, масла на кромках основного металла и в этих случаях дают поры, как и при отсыревании электродов. Свойства наплавленного металла можно менять в широких пределах, меняя количество ферросплавов в покрытии.

Таблица 4.1 - Компоненты покрытия электродов УОНИ13/ в процентах

| Компоненты | УОНИ-13/45 | УОНИ-13/55 | УОНИ-13/55 | УОНИ-13/85 |

| Мрамор | ||||

| Плавиковый шпат | 15.5 | |||

| Кварц | — | |||

| Ферромарганец | ||||

| Ферросилиций | ||||

| Ферротитан | 15.5 | |||

| Ферромолибден | — | — | — |

Назначение отдельных компонентов покрытия УОНИ-13 может быть объяснено следующим образом. Основная составная часть мрамор СаСО3 при нагревании разлагается на окись кальция СаО, идущую в шлак, и газ СО2, частично восстанавливающийся до СО. Двуокись углерода СО2 производит окисляющее действие и связывает водород, попавший в зону сварки в водяной пар H2O. Газы СО2, и СО практически нерастворимы в металле. СО2 заполняет зону сварки, вытесняя из нее воздух и создавая защитную атмосферу. Окислительное действие СО2 на металл компенсируется наличием сильных раскислителей в сварочной ванне. в металле.

Покрытие негигроскопично, не включает компонентов, содержащих водород, и при изготовлении прокаливается при температуре 300-400° С. В результате содержание водорода в наплавленном металле сводится к минимуму, устраняя источник образования пор и трещин, оно в несколько раз меньше, чем при рудно-кислых покрытиях. Кварц вводят в покрытие для разжижения шлака и уменьшения выгорания кремния в металле. Ферромарганец и ферросилиций вводят для легирования металла. Ферротитан с содержанием около 23% Ti вводят как сильный раскислитель и модификатор наплавленного металла; титан в процессе сварки выгорает почти полностью и в составе наплавленного металла практически не обнаруживается.

Согласно ОСТ 26.291-94, для сварки в среде углекислого газа выбираем сварочную проволоку Св-08Г2С ГОСТ 2246-70.

Таблица 4.2 - Химический состав Св-08Г2С ГОСТ 2246-70 в процентах

| C | Mn | Si | Сr | Тi | Ni | P | S |

| 0,05-0,11 | 1,8 – 2,1 | 0,7 – 0,95 | 0,2 | 0,05-0,12 | 0,3 | 0,03 | 0,025 |

Электродная проволока при механизированной сварке в среде углекислого газа является одним из основных элементов определяющих качество шва. Сварочная проволока служит для подвода электрического тока в зону сварки. Кроме того, сварочная проволока, расплавляясь в процессе сварки, служит дополнительным металлом, участвующим в образовании шва.

При температурах, близких к температуре кристаллизации, протекает реакция раскисления сварочной ванны с углеродом.

[FeO] + [C] = [Fe] + (CO)

Таблица 4.3 - Механические свойства проволоки Св-08Г2С

| Свойства металла шва | Назначение Сварка углеродистых и низколегированных сталей | ||

| σв, МПа | Δ, % | KCU, Дж/смІ | |

| 20˚С | -20˚С | ||

Продукт реакции газ СО в металле не растворяется и не образует с ним химических соединений, но т.к. он образуется в кристаллизующейся ванне, то не успевает уйти в атмосферу, захватывается растущими кристаллами и приводит к образованию углеродистых пор в металле шва. Для предупреждения углеродистых пор в металле шва необходимо иметь Si не менее 0,5%.

Для предупреждения кристаллизационных трещин, вызываемых серой, необходимо присутствие Mn в соотношении с S 20...25.

В сочетании с данной проволокой выбираем углекислый газ, сварочный по ГОСТ 8050-85 (двуокись углерода, углекислота) - бесцветный, со слабым запахом, с резко выраженными окислительными свойствами.

Двуокись углерода нетоксична, невзрывоопасна. Однако при концентрациях более 5% (92г/м3), двуокись углерода оказывает вредное влияние на здоровье человека, так как она тяжелее воздуха в 1,5 раза и может накапливаться в слабо проветриваемых помещениях у пола и в приямках, а также во внутренних объемах оборудования. При этом снижается объемная доля кислорода в воздухе, что может вызвать явления кислородной недостаточности и удушья. Предельно допустимая концентрация двуокиси углерода в воздухе рабочей зоны 9/2 г/м3 (0,5%)

Углекислый газ (СО2) обладает следующими характеристиками:

- молекулярная масса...........................………………………………….....44

- плотность (кг/м3) при 20°С....................…………………………..….1,977

- нормальная температура кипения, °С............………………………....78,9

- теплопроводность, кал/(см * с * °С)............……………………….038 х10-4

- удельная теплоемкость при 2000 °С, кал/г.......……………………...0,328

- наименьший потенциал ионизации, В.............………………………..14,3

В соответствии с ГОСТ 8050-85 двуокись углерода выпускают трех марок (состав в %): сварочную - 99,5, пищевую - 98,8, техническую - 98,5. Для сварки использовать техническую двуокись углерода не разрешается. Перед сваркой необходимо из нормально установленного баллона выпустить небольшое количество газа.

Таблица 4.4 -Физико-химические показатели ГОСТ 8050-85 в процентах

| Наименование показателя | Норма |

| Содержание двуокиси углерода 99,5 (СО2), об не менее | 99,5 |

| Содержание водяных паров при 20°С и 101,3 кПа г/м3 | 0,184 |

| Содержание минеральных веществ, мг/кг не более | 0,1 |

Для использования в качестве флюсовой подушки выбираем флюс марки

АН-348А ГОСТ 9087-81.

Назначение: механизированная дуговая сварка и наплавка изделий широкой номенклатуры из углеродистых и низколегированных сталей.

2. Описание технологического процесса сборки-сварки изделия;

По трудоемкости резка занимает 30% от общего объема заготовительных операций.

При изготовлении данной конструкции заготовительная операция резка имеет конфигурацию реза: прямолинейный.

Газо-кислородное пламя широко используется не только для подогрева металла при сварке и пайке, но и для различных других видов обработки металла, из которых наиболее распространенным является резка.

Кислородной резке могут подвергаться металлы и сплавы, удовлетворяющие следующим требованиям.

1. Температура воспламенения металла в струе чистого кислорода должна быть ниже температуры его плавления, т. е. металл в процессе резки должен сгорать не расплавляясь. Этому требованию удовлетворяют далеко не все металлы. Железоуглеродистые сплавы удовлетворяют ему при содержании углерода меньше 0,7%.

2. Температура плавления окислов должна быть ниже температуры плавления металла, что делает возможным удаление продуктов сгорания из места разреза (в противном случае тугоплавкие окислы застрянут в разрезе и нарушат процесс). Медь, алюминий, чугун и высокоуглеродистые стали по этому признаку резке не поддаются.

3. Металл не должен содержать примесей, ухудшающих процесс резки (это условие вытекает из содержания первых двух требований). Одни примеси повышают температуру плавления окислов, другие препятствуют воспламенению металла, наконец, третьи ухудшают свойства металла в зоне разреза и приводят к появлению трещин

4. Для обеспечения непрерывности процесса реакция горения металла в кислороде должна быть экзотермической, т. е. должна сопровождаться выделением теплоты. Если бы при резке теплота поглощалась, а не выделялась, то процесс не смог бы идти непрерывно и после сгорания нагретого участка резак пришлось бы останавливать для подогрева следующего очередного участка.

5. Теплопроводность разрезаемого металла должна быть относительно небольшой, чтобы можно было довести температуру в зоне разреза до воспламенения.

Исходя из всех требований лучше применять лазерную резку,т.к. она не требует никакого подогрева,отсутствие механического воздействия на обрабатываемый материал,возникают минимальные деформации и обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза.

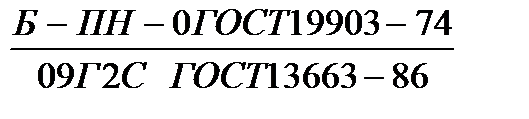

Для производства планок, ребра и косынок используются листы:

Эти листы нормальной точности, нормальной плоскостности с обрезанной кромкой, из тстали 09Г2С. Предельные отклонения по ширине согласно ГОСТу 19903-74 [1] не должно превышать более чем на 20 мм, а по длине - + 50 мм, предельные отклонения при нормальной плоскостности составляют 12 мм.

Таким образом, перед производством обечаек необходимо подрезать кромки механическим способом с помощью гильотинных ножниц кривошипных с наклонным ножом модели Н407 [2] (рис. 2).

Согласно п. 7.7 СП 53-101-98 [3] возможно применение без ограничений резки на гильотинных ножницах с последующей механической обработкой кромок на величину не менее 0,2 толщины листового проката, то есть в данном случае 4 мм. После подрезки листа снять слой 4 мм углофлифовальной машинкой, с целью удаления микротрещин, возникающих в процессе резки на гильотинных ножницах.

Технологический процесс заготовки деталей изделий из проката начинается с подбора металла по размерам и маркам стали и включает следующие операции: правку металла, разметку, резку, обработку кромок, гибку, очистку. Металл, поступающий с металлургических заводов, заготовки после резки и других заготовительных операций, требует правки. Вследствие неравномерного остывания, после прокатки металл деформируется, получает дополнительную деформацию при вырезке деталей. Правка деформированного металла осуществляется путем создания местной пластической деформации и может производится в холодном стоянии или при предварительном подогреве.

Разметка – это процесс нанесения на металл в натуральную величину контура детали. В процессе разметки необходимые указания по обработке наносят на металл с использованием мерительного и специального инструмента: металлических рулеток, линеек, чертилок, угольников, молотков и др. Качество разметки во многом зависит от точности мерительного инструмента.

Резка металла может быть заготовительная и как операция изготовления деталей без последующей механической обработки. Она является наиболее трудоемкой и сложной операцией. На вырезание деталей затрачивается 30…50% времени необходимого для их полного изготовления. Вырезание деталей или заготовок в зависимости от вида изделия, для которого вырезают деталь, материала и размеров деталей производят различными способами: механическим, термическим и др.

Очистка листовой стали, поверхностей металлов, деталей от загрязнений является трудоемкой операцией. Существуют следующие способы очистки металла: ручным инструментом, механическими щетками, абразивными кругами, пескоструйный способ, дробеметный и дробеструйный способы, химический и др.

Эти методы заготовки позволят получить детали требуемой конфигурации и формы с конструктивными размерами требуемой точности. Вышеприведенные методы заготовки позволят деталям выполнить свое служебное назначение на определенный срок и даже более длительный срок, если будут соблюдены все технические условия изготовления и своевременно будет производится ремонт в процессе эксплуатации.

Экономически выбирают ресурсосберегающее оборудование для заготовительных операций, то есть то оборудование, которое позволит свести к минимуму отходы материала, требующегося на изготовление изделия.

В результате проведенного анализа производим выбор оборудования по заготовительным операциям

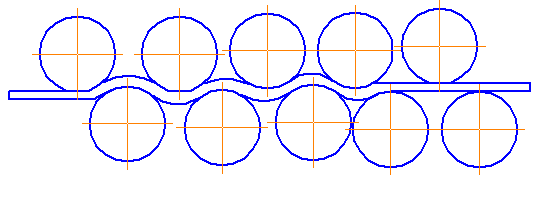

Выбранный вариант – правка на вальцах с непараллельной установкой рядов.

Правка

Правка осуществляется на листоправильных многовалковых машинах марки UBR 6x1600, путем многократного изгиба листов между валками, расположенными в шахматном порядке.

Расположение рядов вращающихся валков – непараллельные (см. рис.3,стр.12)

Технические характеристики UBR 6x1600:

-максимальная толщина выправляемого листа

при максимальной его ширине, мм 6

-максимальная выправляемого листа, мм 1600

-количество правильных валков, шт 17

-диаметр правильных валков, мм 100

-расстояние между валками, мм 105

-скорость правки,  0,24

0,24

-минимальная длина выправляемого листа, мм 500

-максимальная допустимая масса выправляемого

листа, кг 500

-габаритные размеры вальцев, мм

длина 6450

ширина 2200

высота 1590

Рис.7 Схема правки на вальцах с непараллельной установкой рядов.

Резка

Резка рулона на листы осуществляется на кривошипных листовых ножницах с наклонным ножом модели Н407.

Рис. 8. Эскизное изображение механической резки листа

Ножницы кривошипные листовые с наклонным ножом модели Н407 предназначены для резки листов толщиной до 22,5 мм из черных и цветных металлов.

Подготовка кромок листа

Для проведения сварки необходима разделка кромок по ГОСТ 8713-79 [4] (рис. 9). Выполнить разделку кромок на продольно-строгательном станке модели 7228.

Для проведения сварки необходима разделка кромок по ГОСТ 8713-79 [4] (рис. 9). Выполнить разделку кромок на продольно-строгательном станке модели 7228.

Рис. 9 Схема разделки кромок

Кромко-строгательный станок модели 7228 [5] предназначен для черновой, чистовой и отделочной обработки горизонтальных, вертикальных и наклонных плоскостей различных деталей из чугуна, стали и цветных металлов.

Станок можно использовать на различных машиностроительных заводах

Таблица 2- Техническая характеристика

| Наибольшие размеры обрабатываемого изделия, мм Длина строгания, мм Размеры рабочей поверхности стола, мм Расстояния между стойками, мм Наибольшая масса обрабатываемого изделия, кг Число Т-образных пазов стола Количество суппортов Наибольшее перемещение ползунов за пределы саней, мм Угол поворота ползунов вертикальных суппортов боковых суппортов Наибольший угол поворота плиты резцедержателя Наибольшие размеры державки резца, мм | 3200х2250 2800Х8000 ±60 ±45 ±10 90х100 |

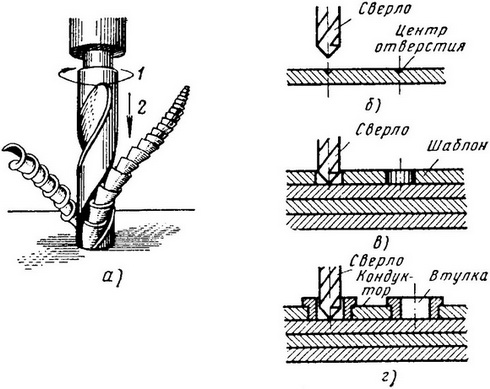

Сверление отверстий

Сверлением называется операция по выполнению отверстий в сплошном металле режущим инструментом — сверлом. Увеличение предварительно просверленного в детали отверстия с помощью сверла или зенкера называется рассверливанием.

При сверлении обрабатываемую деталь надежно закрепляют в станочных тисках, в специальном приспособлении, в кондукторе или планками на столе сверлильного станка, а сверлу сообщают два совместных движения (рис. 10, а) — вращательное по стрелке 1 и поступательное (направленное вдоль оси сверла) по стрелке 2. В результате этих двух, происходящих совместно движений (вращение сверла и подача его в металл) и совершается операция сверления. Вращательное движение сверла называется главным (рабочим) движением, или движением резания. Поступательное движение вдоль оси сверла называется движением подачи.

Рис. 10. Сверление а — схема движений сверла; б — сверление по разметке; в — по шаблону; г — по кондуктору

Сверление применяется при выполнении значительной части медницких и жестяницких работ. Оно выполняется ручными пневматическими и электрическими сверлильными машинами, а также на сверлильных станках.

Сверление сквозных и глухих отверстий диаметром до 80 мм на сверлильных станках выполняют с точностью пятого класса. Шероховатость обработанной поверхности отверстий — третьего-четвертого класса.

Выбор режимов резания при сверлении заключается в определении такой подачи скорости резания, чтобы процесс обработки детали был наиболее производительным и экономичным.

Вертикально-сверлильные станки

Главным движением в вертикально-сверлильных станках (мод. 2Н125/2Н135) (рис. 11) является вращение шпинделя с закрепленным в нем инструментом. Движение подачи в станках этого типа осуществляется вертикальным перемещением шпинделя. Заготовку обычно устанавливают на столе станка.

Соосность отверстия заготовки и шпинделя получают перемещением заготовки.

Станина 1 (см. рис. 11) имеет вертикальные направляющие, по которым перемещается стол 9 и сверлильная головка 3, несущая шпиндель 7 и двигатель 2. Управление коробками скоростей и подач осуществляют рукоятками 4, ручную подачу — штурвалом 5. Контроль глубины обработки осуществляют по лимбу 6. В нише станины размещен противовес. Электрооборудование станка вынесено в отдельный шкаф 12. Фундаментная плита 11 служит опорой станка. В средних и тяжелых станках на ее верхнюю плоскость можно устанавливать заготовку. Стол станка бывает подвижным (от рукоятки 10 через коническую пару зубчатых колес и ходовой винт), неподвижным (съемным) или поворотным (откидным). Его монтируют на направляющих станины или выполняют в виде тумбы, установленной на фундаментной плите.

3. Описание приспособлений для сборки и сварки изделия;

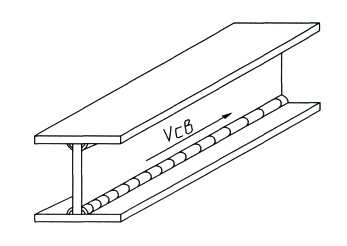

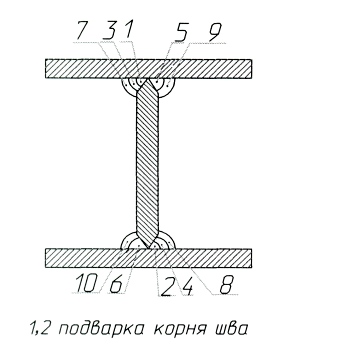

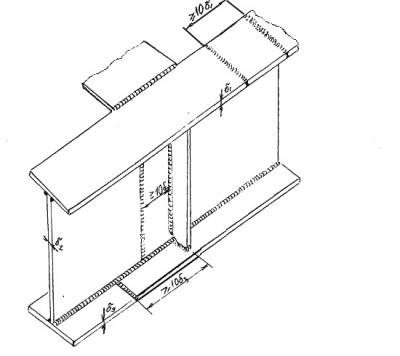

Сварку балки с разделкой кромок на вертикальных стенках с двумя поясами производить согласно (рис.2), предварительно разметив на участки длиной не более 300 мм: в последовательности: 1-1, 2-2', 3-3', и т.д. Выполнить 1-й проход сварного щва №1 обратно-ступенчзтым способом от середины к краям с разбивкой на n равных частей. После заварки 1-го прохода св.шва №1 сборочная единица кантуется на 180° и выполняется сварка 1-го прохода сварного шва №2. Сварка последующих проходов сварных швов №1 и №2 выполняется в последовательности 3-4, 5-6, 7-8 до получения заданных геометрических размеров сварного шва (рис.3).

Рис.2 Cварка первого шва

Рис.3. Сварка заполняющих швов автоматом

Рис.4. Сварка балки с t>8 мм.

Рис.5. Сварка балки с t<8 мм.

При сварке балок из частей взаимное расположение швов должно быть как показано на (рис.5).

Рис.6 Взаимное расположение швов.

Повышение производительности и качества сборочно-монтажных работ неразрывно связано с повышением уровня индустриализации работ.

Централизованное изготовление узлов позволяет использовать высокопроизводительное и автоматизированное оборудование и прогрессивные технологические процессы, обеспечивающие эксплутационную надежность изготовляемых изделий.

Сборку деталей и узлов выполняют на специализированных стендах, оборудованных необходимыми приспособлениями для установки изделий,

их фиксации в заданном положении и перемещения в процессе сварки. Кроме того, на стендах обеспечиваются необходимые регулировочные перемещения для правильной взаимной установки собираемых деталей.

Перед сборкой все части изготовляемой детали проверяют на соответствие форм, размеров и качества подготовки кромок требованиям нормативным документов. Кроме того, должны быть соблюдены перпендикулярность торцов собираемых под сварку цилиндрических

деталей, расположение осей сопрягаемых деталей под заданным углом и зачистка прилегающих к свариваемым кромкам поверхности на ширину не менее 20 мм.

При сборке особое внимание уделяют соблюдению величины и постоянства зазора между кромками, допустимого смещения кромок и осей соединяемых элементов или деталей. Подгонка деталей или свариваемых частей одной детали методами, ухудшающими качество сборки или кромки, не допускается.

4. Описание имеющегося сварочного оборудования на предприятии;

Для ручной дуговой сварки (РД) применяем установку УДГУ-251 AC\DC

Установка УДГУ-251 AC\DC предназначена для аргонодуговой сварки неплавящимся электродом (режим TIG) на постоянном или переменном токе всех металлов и для ручной дуговой сварки покрытыми электродами (режим MMA). Имеет переключение переменный \ постоянный ток (AC\DC).

Установка УДГУ-251 AC\DC предназначена для аргонодуговой сварки неплавящимся электродом (режим TIG) на постоянном или переменном токе всех металлов и для ручной дуговой сварки покрытыми электродами (режим MMA). Имеет переключение переменный \ постоянный ток (AC\DC).

Источник установки имеет тиристорное управление, широкий диапазон плавного регулирования сварочного тока, обеспечивает легкое возбуждение и устойчивое горение дуги за счет встроенного возбудителя-стабилизатора. Наличие регулятора оптимального соотношения очищающей и проплавляющей способности, начального тока сварки, величины сварочного тока, времени продувки газа в начале и в конце сварки позволяет оперативно выбрать оптимальный режим сварки.

Рисунок 6.1- Общий вид УДГУ-251

Таблица 6.1 -Технические характеристики УДГУ-251

| Параметр | TIG | MMA | ||

| АС | DC | АС | DC | |

| 1. Напряжение питающей цепи, В | 2х380 | |||

| 2. Частота питающей цепи, Гц | ||||

| 3. Номинальный сварочный ток, А (ПВ, %) | 275(35) | 250(35) | 235(35) | 190(35) |

| 4. Пределы регулирования тока, А | 15-275 | 5-250 | 25-235 | 25-190 |

| 5. Диаметр электрода, мм | 0,8-5 | 2-4 | ||

| 6. Напряжение холостого хода, В не более | ||||

| 7. Потребляемая мощность, к ВА, не более | ||||

| 8. Масса, кг не более |

Комплект поставки

| Наименование | Кол-во | Примечание |

| Установка УДГУ-251 AC/DC с сетевым кабелем | кабель сетевой КГ3×4, L=3м | |

| Кабель с обратным зажимом | ЗИП (KГ1×25, L=3м) | |

| Вилка ШР16П2НГ5 | ЗИП | |

| Вставка ВМ-300 | ЗИП | |

| Паспорт |

Для механизированной сварки (МП) применяем полуавтомат ПДГ-251.

Полуавтомат со встроенным подающим механизмом предназначен для полуавтоматической сварки изделий из стали на постоянном токе в среде защитных газов. Используется 15кг кассета сварочной проволоки.

Полуавтомат имеет следующие основные технические решения:

1 Плавная регулировка и стабилизация скорости подачи проволоки

2 Ступенчатое регулирование сварочного напряжения

3 Два режима работы: сварка коротких швов, сварка дуговыми заклепками

4 Защита от тепловой перегрузки

5 Площадка для установки баллона с защитным газом

6 Площадка под рабочий инструмент сварщика и ЗИП

7 Две ступени индуктивности

8 Быстроразъемные, безопасные токовые разъемы

9 Класс изоляции Н по ГОСТ 8865-70

10 Принудительное охлаждение

Рисунок 6.2- Общий вид ПДГ-251

Таблица 6.2-Технические характеристики ПДГ-251

| 1. Напряжение питающей сети, В | 3×380 |

| 2. Частота питающей сети, Гц | |

| 3. Номинальный сварочный ток, А (ПВ, %) | 250(60) |

| 4. Пределы регулирования сварочного тока, А | 60-315 |

| 5. Диаметр электродной проволоки, мм | 0.8-1.4 |

| 6. Напряжение холостого хода, В, не более | |

| 7. Пределы регулирования рабочего напряжения, В | 18-30 |

| 8. Количество ступеней регулирования рабочего напряжения | |

| 9. Потребляемая мощность, кВА, не более | |

| 10. Пределы скорости подачи электродной проволоки, м/ч | 40-950 |

| 11. Мощность привода, Вт | |

| 12. Масса, кг, не более | |

| 13. Габаритные размеры, мм, длина×ширина×высота, не более | 830×400×730 |

5. Описание имеющегося оборудование и инструмента для контроля качества сборки и сварки.

Контроль качества сварки осуществляется в соответствии с техническими условиями, требованиями ОСТ 26.291-94 и настоящей пояснительной записки на всех этапах производства путем операционного контроля исходных материалов, заготовительных и сборочных операций, соблюдения технологических режимов сварки и контроля сварных соединений изготовленных сосудов, аппаратов и их элементов.

В процессе производства операционный контроль осуществляется на следующих этапах:

-контроль качества основного металла на его соответствие требованиям стандартов или технических условий;

-проверка сварочных материалов, используемых при сварке на соответствие стандартов;

-контроль качества подготовки кромок и правильности сборки согласно требованиям соответствующих стандартов;

Качество и механические свойства сварных соединений должны отвечать требованиям ОСТ 26.291-94 и настоящей пояснительной записки.

Результат контроля качества сварных соединений должен быть зафиксирован в паспорте изделия.

Организация-изготовитель (доизготовитель), монтажная или ремонтная организация обязаны применять такие виды и объемы контроля своей продукции, которые гарантировали бы выявление недопустимых дефектов, ее высокое качество и надежность в эксплуатации.

Контроль качества сварки и сварных соединений включает:

1 проверку аттестации персонала;

2 проверку сборочно-сварочного, термического и контрольного

оборудования, аппаратуры, приборов и инструментов;

2 контроль качества основных материалов;

3 контроль качества сварочных материалов и материалов для дефектоскопии;

4 операционный контроль технологии сварки;

5 неразрушающий контроль качества сварных соединений;

6 разрушающий контроль качества сварных соединений;

7 контроль исправления дефектов.

Виды контроля определяются конструкторской организацией в соответствии с требованиями ОСТ 26.291-94, НД на изделия и сварку и указываются в конструкторской документации сосудов.

Внешний осмотр и измерение

Внешним осмотром проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных швов. При осмотре готовых изделий, прежде всего проверяют невооруженным глазом или в лупу наличие трещин, подрезов, свищей, прожогов, натеков, непроваров корня и кромок.

При осмотре также определяют дефекты формы швов, распределение чешуек, характер распределения металла в усилении шва, величину мениска, проплава и т.п. Только после внешнего осмотра изделия или соединения подвергают каким-либо физическим методам контроля для определения внутренних дефектов. Инструкция по визуальному измерительному контролю

РД 03-606-03.

Рентгенпросвечивание

Для обнаружения внутренних дефектов сварных швов провести рентгенпросвечивание в объеме: не менее 10% [2] длины каждого доступного шва; 100%-ый контроль мест пересечений швов и швов, перекрываемых внутренними или наружными элементами. Для контроля выбираем рентгеновский импульсный наносекундный аппарат РИНА-2Д. Места проведения радиографического контроля указываются отделом технического контроля по результатам визуального контроля.

Основная характеристика РИНА-2Д

Напряжение на аноде, к В.................………………………................. до 300

Максимальный ток на аноде, А..........................………………………… 200

Размер фокуса, мм.....................................…………………………………3

Масса, кг................................................. ……………………………………10

Потребляемая мощность, Вт...............................…………………………..20

Ресурс трубки, ч..............................…………………………... 2 000 000 имп.

Параметры контроля

Толщина усиливающих экранов, мм …………………….. 0,05-0,09

Фокусное расстояние, мм (не менее) …..……………………..…450

Время экспозиции, мин ………………………………………..…0.3

Марка пленки …………………………………………………… РТ-1

Механические испытания

Механические испытания проводятся на образцах, изготовленных из контрольных сварных соединений. Согласно требованиям ОСТ 26.291-94 провести испытания на:

- статическое растяжение- 2 образца

- статический изгиб - 2 образца

Формы и регламентируемые размеры образцов должны соответствовать

требованиям ГОСТ 6996-66. Утолщение шва должно быть снято механическим способом до основного металла до 15% толщины металла. Временное сопротивление разрыву на образцах должно быть не ниже нижнего предела основного металла согласно стандартам (380 МПа). При испытании на статический изгиб определяют способность данного соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба. Минимальный угол изгиба должен быть не менее 100°.

Гидравлическое испытание.

Гидравлическое испытание сосудов, за исключением литых, должно проводиться пробным давлением Р пр, определяемым по формуле:

Рпр = 1,25Р [б]20 / [б]t,

где Р - расчетное давление сосуда, МПа (кгс/см2).

[б]20, [б]t - допускаемые напряжения для материала сосуда или

его элементов соответственно при 20°С и расчетной температуре,

МПа (кгс/см2).

Время выдержки сосуда при испытании должно быть не менее 10 мин, с последующим снижением до расчетного при котором проводится осмотр изделия.

Согласно требованиям ОСТ 26.291-94 испытания сосудов, работающих без давления (под налив), должно проводится смачиванием сварных швов керосином или наливом воды до верхней кромки сосуда. Гидравлическое испытание керосином проводят с целью проверки как плотности, так и прочности сварных швов.

Время выдержки сосуда при испытании наливом воды должно быть не менее 4 часов, а при испытании смачиванием керосином не менее 40 мин

При испытании емкости наливом, емкость признается годной если в процессе испытания не замечается течи, капель, потения в сварных соединениях и на основном