Пр-сс изготовл. отливок методом литья вкл. след. операции: изготовл. литейных форм, получ. жидкого Ме и отливок, спец. сп-бы литья, контроль пр-ства отливок и их дефекты. Литейная оснастка – это комплект приспособлений для изготовления отливок. Модель отливки – это копия отливки, отражающая ее внешние очертания, размер которой больше отливки на величину усадки сплава и служит для образования отпечатка в литейной форме, соответствующего наружной конфигурации и размерам отливки. Модельная плита- это металлическая плита, на которой укреплены металлические модели отливок и модели литниковой системы. Стержень - элемент литейной формы, служит для образования отверстий и полостей в отливке. Опоки - служат для удержания формовочной смеси, образующей литейную форму.

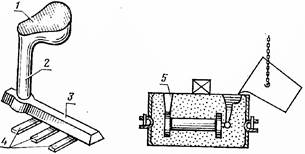

Литниковая система. Служ. для ввода жидк. Ме в форму и задерж. шлак, не допуская его в отливку. Литник. чаша 1 служ. приемником для струи Ме, воспринимает ее удар и задерж. некоторое кол-во шлака. Стояк 2. Шлакоул. 3. Питатели 4 подводят жидкий Ме к полости формы. Выпор 5 отводит газа из формы и контроль заполнения формы.

Литниковая система. Служ. для ввода жидк. Ме в форму и задерж. шлак, не допуская его в отливку. Литник. чаша 1 служ. приемником для струи Ме, воспринимает ее удар и задерж. некоторое кол-во шлака. Стояк 2. Шлакоул. 3. Питатели 4 подводят жидкий Ме к полости формы. Выпор 5 отводит газа из формы и контроль заполнения формы.

Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Вначале изготовляется литейная модель, копирующая будущую деталь. Модель засыпается песком или формовочной смесью, заполняющей пространство между ею и двумя опоками. Насыпанная в опоки смесь уплотняется прессованием или затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку.

Литьё металлов в кокиль более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Данный метод широко применяется при серийном и крупносерийном производстве.

Центробежное литье. Заливке жидк. Ме во вращающуюся метал. форму (кокиль). Под действием центроб. сил жидк. Ме прижим. к стенкам и после затвердев. точно воспроизв. контур формы. Широко используется в промышленности для получения пустотелых отливок. Преимущества центроб. л. закл. в отсутств. литник. сист., большой плотности и повыш. мех. св-вах отливок. К недостат. сп-ба относ. возможность получ. отливок только тел вращ., трудность получ. отливок с отверстием точного размера, так как диаметр отверстия зависит от количества заливаемого металла.

Литье под давлением. Заполняют металлическую литейную форму (пресс-форму) раскаленным жидким металлом под давлением. Преимущества такого метода - очень высокая производительность, высокое качество поверхности, точные размеры литого изделия и минимальная потребность в его механической обработке. “-“ при отделении от пресс-формы отливка может быть слегка повреждена; у изделий ограничена толщина, т.к. более предпочтительны изделия тонкого сечения, в котором расплав быстро и равномерно затвердевает. Металлы, исп. для литья под давлением это сплавы на основе алюминия, цинка, меди и олова-свинца. Массовое и крупносерийное произв.

Литье по выплавляемым моделям. Применяется в случаях изготовления деталей высокой точности. Из легкоплавкого материала (50%парафин, 50%стеарин) изготавливается точная модель изделия и литниковая система. Модельный состав заливают или запресс. После затверд. модель извлек. из пресс-формы. Получ. модели собирают в блоки. На получ. блок наносят путем окун. суспензию – жидкое облиц. покрытие. После этого блоки осыпают мелким сухим песком и сушат. После сушки блок прокаливают при 1000оС. Далее поступает на заливку. Перед заливкой блоки нагревают до 1000оС. После затверд. и охлажд. металлич. отливки выним. из опок и отбивают керамическую. оболочку. Дост-тва метода: высок. точн. и хорош. чистота поверхн. отлив.; возможн. изготовл. весьма сложн. и тонкост. отлив. Недост.: длительность технол. пр-сса (более 2 суток), высок. стоим. отливок и однораз. использ. формы.

Технологические возможности

1. При литье под давлением получают высокое качество отливок. Достижимая точность: 9…11 квалитет по размерам, получаемым в одной части литейной формы и 11…12 квалитет по размерам, получаемым в двух частях формы. Точность зависит от точности изготовления формы, обычно форму изготовляют на 1…2 квалитета точнее детали.

2. Шероховатость поверхности отливки зависит от шероховатости поверхности рабочей поверхности формы, продолжительности ее эксплуатации и материала отливки. Обычно рабочую поверхность формы полируют (при этом достигают параметр Ra = 0,16 мкм).

3. При литье под давлением механические свойства неравномерны по толщине отливки и отличаются в лучшую сторону по сравнению с этими свойствами отливок полученных другим способом. При быстром охлаждении, у отливок образуется литейная корочка с мелкозернистой структурой, толщина которой не более 1…1,5 мм. Поэтому тонкостенные отливки имеют мелкозернистую структуру, повышенную прочность (на 20…30%).

Основные виды брака отливок и меры его устранения

1)Короблением называется изменение размеров отливки под влиянием усадочных напряжений. Причины: нерациональность конструкции отливки (разностенность), что приводит к образованию внутренних напряжений; неправильный подвод металла, ухудшающий равномерность его остывания.

2)Газовые раковины появляются, когда в металле большое содержание газов вследствие плохого качества исходных материалов или неправильного режима плавки.

3)Усадочные раковины - открытые или закрытые пустоты в отливке.

4)Песчаные раковины - закрытые или открытые раковины, полностью или частично заполненные формовочным материалом.