План лекции №1:

1.1 Понятие о пряже и прядении

1.2 Системы прядения различных волокон

1.3 Классификация пряжи и нитей по способу выработки, происхождению и назначению

1.1 Понятие о пряже и прядении

Пряжей называется тонкая нить, выработанная из коротких волокон посредством их скручивания и предназначенная для производства тканей, швейных ниток, трикотажа и других текстильных изделий. Сырьем для выработки пряжи служат прядильные волокна: хлопок, лен шерсть, короткие волокна натурального шелка, штапельное волокно.

Совокупность процессов, при которых из коротких волокон получают непрерывную нить — пряжу, называется прядением.

Волокно перерабатывают в пряжу в несколько стадий. Последовательность и содержание отдельных процессов прядения изменяются в зависимости от вида волокна и вырабатываемой пряжи. Но как бы ни были различны отдельные способы прядения, они имеют много общего и преследуют одну цель — получение тонкой, ровной и прочной нити.

Ниже приводится краткая характеристика восьми основных процессов прядения на примере переработки волокон хлопка как основного вида волокнистого сырья.

Основными процессами прядения являются следующие.

1. Разрыхление волокнистой массы процесс разделения спрессованной волокнистой массы на мелкие клочки. Этот процесс необходим для смешивания волокнистой массы и одновременной очистки ее от сорных примесей и дефектных волокон. Процесс осуществляется на питателях-смесителях.

2. Смешивание волокнистой массы производится для совместного использования различных по качеству и цвету волокон. Иногда в состав смеси вводят волокна, различные по природе (хлопок и штапельное полотно), с целью придания вырабатываемой пряже определенных свойств. Смешивание различных волокон должно быть осуществлено до получения однородной волокнистой массы. Волокнистую массу начинают смешивать одновременно с ее разрыхлением; этот процесс продолжается во всех стадиях прядильного производства. Основное смешивание происходит на смесительной решетке.

3. Трепание волокнистой массы — процесс наиболее полного разрыхления волокнистой массы и дальнейшего освобождения ее от посторонних примесей. Процесс осуществляется на трепальных машинах. Разрыхленные и очищенные волокна преобразуются в холст, который наматывается на скалку в виде рулона. Волокна в холсте находятся в виде небольших клочков, расположенных произвольно.

4. Кардное чесание волокон, т. е. чесание кардами, представляющими собой многослойную ткань, в которой укреплены тонкие металлические скобки или иглы,— процесс разъединения мелких клочков на отдельные волокна, а также освобождение волокон от остатков примесей и дефектных волокон и их параллелизация. Процесс осуществляется на чесальной машине. Продуктом процесса является уплотненная неоднородная округлая лепта.

5. Гребенное чесание волокон состоит в удалении коротких волокон, распрямлении и параллелизации длинных волокон, удалении остатков сорных примесей и дефектных волокон. Процесс осуществляется на гребнечесальной машине. Продуктом процесса является однородная гребенная лента.

6. Выравнивание ленты — процесс выравнивания ленты по толщине, а также дальнейшего распрямления и параллелизации волокон в ленте. Процесс осуществляется на ленточных машинах. Продуктом процесса является равномерная лента.

7. Предпрядение — процесс утонения (в 6—40 раз) посредством вытягивания и некоторого закручивания ленты с целью ее укрепления. Процесс осуществляется на ровничной машине. Продуктом процесса является ровница.

8. Собственно прядение — процесс утонения ровницы и окончательной крутки, в результате которого получается готовый продукт — пряжа. Процесс осуществляется на прядильных машинах.

1.2 Системы прядения различных волокон

Кардная система — самая распространенная система. По этой системе получают пряжу линейной плотности 15-84 текс из средневолокнистого хлопка, а также из химических (штапельных) и коротких льняных волокон. Кардная пряжа довольно равномерна, имеет среднюю чистоту, но недостаточную гладкость из-за торчащих кончиков коротких волокон, не полностью удаленных в процессе кардочесания. Кардная пряжаиз штапельных химических волокон имеет гладкую поверхность и большую равномерность по толщине. Кардную пряжу используют при выработке тканей, трикотажных полотен, прошивных нетканых полотен, некоторых видов лент, тесьмы, шнуров, кружева.

Гребенная система — наиболее длинный процесс прядения, потому что помимо операций кардного способа, предусматривает дополнительное расчесывание волокон на гребнечесальных машинах. При гребнечесании из волокнистой массы удаляются короткие волокна, а длинные распрямляются и располагаются параллельно оси нити. Это делает гребенную пряжу гладкой и компактной, а число волокон в поперечном сечении равномерным, благодаря чему пряжа имеет меньшие колебания по толщине, линейной плотности и крутке, отличается повышенной прочностью и гладкостью. Гребенная пряжа наиболее чистая и тонкая. Для прядения используют тонковолокнистый хлопок, лен, длинную тонкую, полугрубую и грубую шерсть, а также натуральный шелк из коконов с пороками и отходов кокономотания и кручения. Из гребенной пряжи вырабатывают изделия наиболее высокого качества. Однако использование гребенной системы ведет к удорожанию пряжи.

Аппаратная система прядения наиболее короткая и экономичная, так как в отличие от кардной и аппаратной систем здесь нет формирования ленты, волокнистая масс сразу перерабатывается в ровницу. Аппаратная пряжа рыхлая, ворсистая и пушистая, так как волокна расположены хаотически, мало распрямлены и мало ориентированны вдоль нити. Аппаратную систему применяют для переработки массы неоднородных и сравнительно коротких волокон: хлопка низких сортов, отходов кардного и гребенного прядения хлопка. Широко применяется в шерстопрядении для выработки пряжи большой линейной плотности (160-500 текс) из короткой и неоднородной грубой шерсти в смеси с отходами гребенного прядения, хлопком и химическими волокнами, а также из ценной однородной по свойствам тонкой шерсти. В аппаратном прядении очень распространены смеси волокон. Аппаратная пряжа используется для выработки х/б тканей, таких как: фланель, бумазея, а также шерстяных пальтовых тканей типа драпа (рис. 1.1).

Рисунок 1.1 – Системы прядения

Прядение хлопка. Хлопковое волокно поступает на текстильные предприятия в кипах массой 150—250 кг. При поступлении хлопок подвергается качественной оценке с целью установления его сорта, длины, линейной плотности. Это позволяет определить наиболее рациональное использование волокнистого материала и наиболее эффективное ведение технологического процесса. В прядении хлопка различают три системы: гребенную, кардную и аппаратную.

По гребенной системе прядения хлопка перерабатывается длинноволокнистый хлопок (35—51 мм), который проходит все восемь основных процессов прядения, перечисленных выше. Гребенная пряжа характеризуется наилучшей по сравнению с пряжей других систем прядения гладкостью, ровнотой и прочностью. Она вырабатывается линейной плотностью от 15,4 до 5 текс и используется для выработки наиболее тонких тканей (шифона, нансука, батиста и др.).

По кардной системе прядения хлопка перерабатывается хлопок средней длины (26—34 мм), который проходит семь основных процессов прядения, исключая гребнечесание. Кардная пряжа имеет хорошую прочность и небольшую пушистость. Вырабатывают кардную пряжу линейной плотностью от 71,4 до 11,8 текс и используют для производства наибольшего количества тканей (ситца, бязи, полотна, сатина и др.). Кардную пряжу применяют также в сочетании с гребенной пряжей для выработки пике, а в сочетании с аппаратной пряжей — байки, фланели и др.

По аппаратной системе прядения хлопка перерабатывается хлопок пониженного качества (длиной 18—30 мм), а также обраты и угары прядильного производства. Сырье проходит укороченный цикл переработки, исключаются процессы гребнечесания, выравнивания ленты и предпрядения. Прочес с чесальной машины разделяется на узкие полоски, которые специальным устройством скатываются в ровницу. Ровница поступает непосредственно на прядильную машину. По этой системе прядения вырабатывают пряжу линейной плотностью 250—50 текс, обладающую мягкостью и пушистостью, но пониженными прочностью и равномерностью. Аппаратную пряжу используют для выработки теплых тканей — фланели, бумазеи, байки, сукна, вельветона и др.

Прядение шерсти. Прядение шерсти имеет много общего с прядением хлопка, но имеются и отличия, которые обусловливаются строением и свойствами шерстяных волокон. Прядение шерсти осуществляется по двум системам: аппаратной и гребенной.

По аппаратной системе прядения шерсти перерабатываются различные виды короткой шерсти как в чистом виде, так и в смеси с утильной шерстью, штапельным волокном (вискозным, лавсановым, капроновым и др.), хлопком, обратами и уга-рами. Сырье проходит следующие процессы переработки: трепание, смешивание, замасливание, расщипывание, чесание и прядение.

Трепание осуществляется на двух барабанных трепальных машинах. Этот процесс предназначен для разрыхления и очистки шерсти.

Смешивание шерсти играет большую роль в суконном производстве, потому что от качества смеси зависит доброкачественность пряжи и готовой ткани.

Замасливание шерсти проводят эмульсией олеиновой кислоты или минеральных масел (солярового, веретенного) для уменьшения электризации волокон и обеспечения скольжения и выравнивания шерсти в последующих процессах обработки.

Расщипывание шерсти производится на щипальной машине с целью разрыхления и перемешивания волокон, а также более равномерного распределения эмульсии па волокне.

Чесание шерсти выполняется на чесальной валичной машине. После чесания, как и при аппаратном прядении хлопка, получается не лента, а ровница. Из ровницы на прядильной машине получается пряжа.

По аппаратной системе прядения вырабатывается наиболее толстая, рыхлая, пушистая и малопрочная тонкосуконная пряжа линейной плотностью от 250 до 55,5 текс, из которой изготовляются тонкосуконные ткани и грубосуконная пряжа от 500 текс до 111,1 текс, из которой вырабатываются грубосуконные ткани. По гребенной системе прядения шерсти перерабатывается длинная и равномерная масса волокон шерсти, как в чистом виде, так и в смеси со штапельным вискозным, капроновым, нитроновым и другими волокнами. Сырье подвергается трепанию, смешиванию, замасливанию, чесанию, гребнечесанию, выравниванию ленты, предпрядению и прядению.

Гребенной системой прядения вырабатываются как наиболее гладкая, ровная и прочная тонкогребенная пряжа линейной плотностью 50—12,5 текс, из которой изготовляются наиболее высококачественные ткани (трико «Ударник», габардин, коверкот и др.), так и грубогребенная пряжа линейной плотностью 62,5—31,2 текс, из которой изготовляются главным образом полушерстяные ткани (шевиоты, трико, платьевые).

Если необходимо получить пряжу линейной плотностью от 50 до 200 текс из длинной грубой и полугрубой шерсти, ее вырабатывают по полугребенной системе, отличающейся от гребенной отсутствием гребнечесания. Полугребенную систему применяют в нашей стране ограниченно.

Прядение льна. Прядение льна имеет много общего с прядением хлопка, но есть и особенность. Льняное волокно поступает на прядильные предприятия в виде трепаного льна и короткого волокна.

Различают две системы прядения льна: льняную и очесочную.

При льняной системе прядения сырье (трепаный лен) проходит следующие процессы: чесание, формирование ленты, ее выравнивание, предпрядение и прядение.

Чесание трепаного льна осуществляется на льночесальной машине с гребенными полотнами. В результате этого процесса получается чесаный лен, очесы и угары в виде костры и коротких волокон.

Формирование ленты выполняется на раскладочной машине. Горсти чесаного льна вручную накладывают друг на друга, образуя первичную ленту, более или менее однородную по толщине. Таких лент на машине может быть 4—6. Ленты затем вытягивают и складывают.

Выравнивание ленты, предпрядение и прядение проводятся для льна так же, как и для хлопка, но прядение льна может быть осуществлено двумя способами — мокрым и сухим. По мокрому способу ровница проходит через корыто с водой, подогретой до температуры примерно 50 °С. Это вызывает размягчение пектиновых веществ, склеивающих элементарные волокна, что дает возможность отдельным волокнам перемещаться друг относительно друга в процессе вытягивания и образовывать равномерную, тонкую, прочную и гладкую пряжу.

По мокрому способу вырабатывается пряжа различной линейной плотности. Пряжа линейной плотностью 200—166 текс используется для выработки технических тканей, 70—45,4 текс — полотен средней толщины, а 41,7—14,3 текс — наиболее тонких полотен.

По сухому способу вырабатывается наиболее толстая и грубая пряжа линейной плотностью 333,3—62,5 текс, используемая для выработки грубых и полугрубых полотен.

По очесочной системе прядения перерабатываются очесы, получаемые при чесании льна, и короткое волокно. Сырье проходит следующие процессы прядения: разрыхление, смешивание, чесание, выравнивание ленты, предпрядение и прядение. Очесочная система в большей степени сходна с прядением хлопка, чем льняная, потому что при ней лента идет с чесальной машины. Прядение очесов может быть мокрым и сухим. Очесочная пряжа уступает по качеству пряже, полученной по льняной системе. Из очесов вырабатывают пряжу сухого прядения линейной плотностью 500—166 текс, из которой вырабатывают такие ткани, как бортовка, парусина, и пряжу мокрого прядения линейной плотностью 200—55,5 текс, из которой вырабатывают полотна суровые и полубелые, бортовку, мебельные ткани и др.

Прядение шелка. Сырьем для выработки шелковой пряжи служат различные отходы шелководства (бракованные коконы, коконы-двойники, коконный сдир и др.), кокономотания (внутренняя оболочка кокона), шелкокручения (обрывки нитей), ткацкого и трикотажного производства.

Волокнистое сырье сначала проходит подготовительные операции: сортировку и резку отходов, растрепывание, отваривание и вымачивание (с целью удаления серицина и остатков куколок), отжим и сушку. Подготовленное таким образом сырье подвергают разрыхлению на машинах, называемых волчками, штапелированию и чесанию.

Чесание проводится на круглочесальных машинах в четыре перехода. После каждого перехода получается прочес (длинное волокно) и очес (короткое волокно). Прочес применяется для выработки пряжи линейной плотностью 5—3,3 текс по гребенной системе прядения.

Из вторичного очеса, полученного после гребнечесания очесочной ленты (75 % всех очесов), и отходов, которые не могут быть использованы по очесочной системе, вырабатывают наиболее толстую пряжу линейной плотностью 200—33,3 текс по аппаратному прядению.

Очес, полученный после четвертого перехода чесания, предназначается для выработки пряжи линейной плотностью 10— 7,1 текс по очесочной системе прядения.

Шелковая пряжа используется для выработки сравнительно небольшого ассортимента тканей (полотна, плюша, бархата, эпонжа и др.).

1.3 Классификация пряжи и нитей по способу выработки, происхождению и назначению

В современном текстильном производстве используется обширный ассортимент разнообразных по строению нитей. Помимо классических видов пряжи, комплексных, комбинированных нитей и мононитей применяют пленочные нити и нитеподобные вязаные, тканые, плетеные текстильные изделия (цепочки, шнуры, ленты, тесьма и т.п.).

Текстильная нить представляет собой текстильный продукт неограниченной длины и относительно малого поперечного сечения, состоящий из текстильных волокон и (или) филаментов (ГОСТ 13784 — 94). Структурные элементы текстильной нити могут соединяться склеиванием, круткой либо, в случае использования филаментных нитей, без крутки.

Классификация и виды текстильных нитей (рис. 1.2). Все текстильные нити можно разделить на следующие группы: мононити, комплексные нити, пряжу, пленочные нити и комбинированные нити. По волокнистому составу они могут быть однородными, состоя щими из одного вида волокна или нитей, и неоднородными (в случае пряжи — смешанными), состоящими из волокон или нитей различного химического состава.

В зависимости от числа сложений и операций кручения различают одиночные, трощеные, однокруточные и многокруточные нити. Одиночная нить — это некрученая или крученая нить, полученная за одну операцию формования. Трощеная нить состоит из двух или более одиночных нитей, соединенных без скручивания. Однокруточная нить состоит из двух или более одиночных нитей, скрученных за одну операцию. Многокруточную нить получают в результате одной или более операций кручения двух или более текстильных нитей, одна из которых, по крайней мере, является однокруточной.

Мононити. Текстильная мононить, или монофиламентная нить, представляет собой элементарную нить достаточной толщины и прочности, чтобы быть пригодной для изготовления текстильного материала. Натуральной мононитью является конский волос, который используется при изготовлении прокладочных материалов. Химические мононити изготовляют из синтетических полимеров (чаще всего из полиамида). Они имеют круглое или плоско профилированное поперечное сечение. В последнем случае из-за наличия плоских граней нити приобретают повышенный блеск.

К мононитям относятся металлические нити. В древности их, изготовляли из золота и серебра. В настоящее время их получают способом волочения (вытягивания) из меди или ее сплавов или путем разрезания на ленточки алюминиевой фольги. На поверхность таких нитей наносят тончайший слой золота или серебра и защитную пленку. Наиболее известные металлические нити: волока — нить круглого сечения; плющенка — плоская нить в виде ленточки; канитель — спиральная нить, полученная из волоки или плющенки. Люрекс, или алюнит, — ленточки шириной 1 — 2 мм из алюминиевой фольги с цветным

покрытием (часто под золото или серебро) полиэфирной пленкой. Недостатком этих нитей являются небольшая прочность, ломкость и жесткость.

К мононитям относят также пленочные нити, полученные путем разрезания полимерной пленки или экструдированием в виде полоски. Пленки могут быть прозрачными и непрозрачными, цветными и с металлическим напылением (под золото, серебро, бронзу, перламутр и т. п.). Иногда пленочные нити методом термообработки слегка размягчают и деформируют, создавая эффекты неровности поверхности.

Металлические и пленочные мононити используют чаще всего в качестве просновок для создания декоративных эффектов во внешнем виде текстильных материалов.

Комплексные нити. Комплексные нити (мультифиламент) — текстильная нить, состоящая из двух и более элементарных нитей, длина которых равна или несколько больше длины комплексной нити. В структуре простых комплексных нитей элементарные нити располагаются более или менее параллельно друг другу, поэтому поверхность нитей ровная и гладкая (рис. 1.3 а).

Трощеные химические комплексные нити — это первичные комплексные нити, получаемые с заводов-изготовителей, состоящие из параллельных или слабо скрученных элементарных нитей. Они имеют гладкую ровную поверхность.

| Рисунок 1.2– Классификация текстильных нитей |

Крученые комплексные нити бывают однокруточными и многокруточными (рис. 1.3, б). В зависимости от степени кручения различают нити: пологой крутки (до 230 кр./м), средней крутки — муслин (230—900 кр./м) и высокой крутки — креп (1500 — 2500 кр./м).

Элементарные нити в структуре крученых нитей располагаются по винтовым линиям, и поэтому на поверхности нитей заметны витки, плотность расположения которых и

Рисунок 1.3.- Строение комплексных нитей: а — одиночная нить; б — однокруточная нить; в — эластик; г — мэлан; д —аэрон

угол наклона относительно продольной оси повышаются по мере увеличения степени крутки.

Крепы отличаются значительной жесткостью, упругостью и неуравновешенностью по крутке, что заставляет их в свободном состоянии извиваться и скручиваться, образуя сукрутины.

Комплексные нити из натурального шелка могут быть получены склеиванием и скручиванием. При разматывании нескольких коконов шелковины, склеиваясь, образуют нить (шелк-сырец). Колебания в форме и размерах шелковин, неодинаковое их натяжение при сматывании с коконов, неравномерность распределения по поверхности серицина и, следовательно, плотности склеивания заметно отражаются на равномерности структуры шелка-сырца. Крученые нити получают при однократной или двукратной крутке из шелковин, с которых в значительной мере был удален серицин. В зависимости от степени крутки шелковые нити бывают пологой крутки (шелк-уток), средней крутки (муслин) и высокой крутки (креп). При двукратном кручении получают шелк-основу.

Текстурированная нить представляет собой химическую комплексную нить с измененной путем дополнительной обработки структурой (рис. 1.3, в, г). Элементарные нити имеют устойчивую извитость, благодаря которой текстурированные нити отличаются повышенной объемностью, рыхлостью и пористостью. Материалы из текстурированных нитей обладают хорошими драпируемостью, формоустойчивостью и гигиеническими свойствами. Отличительная особенность текстурированных нитей — повышенная растяжимость (до 400 %) с высокой долей обратимой деформации. Благодаря этому изделия из них хорошо сохраняют форму. Согласно классификации, предложенной Ф.К. Садыковой, текстурированные нити по показателям разрывного удлинения подразделяются на три вида: обычной растяжимости (до 30 %), повышенной или средней растяжимости (30—100 %) и высокой растяжимости (более 100 %).

Большинство существующих способов текстурирования основаны на механическом воздействии на комплексные нити (кручение, гофрирование, прессование и др.) при одновременном нагревании для стабилизации изменений формы элементарных нитей. Поэтому текстурированию подвергаются чаще всего термопластические нити (полиамидные, полиэфирные, триацетатные). Наиболее распространенным способом текстурирования является способ ложной крутки. Первичная комплексная нить подвергается скручиванию до 2000—4000 кр./м с последующей тепловой фиксацией крутки. При раскручивании нити до первоначального состояния элементарные нити под действием внутренних напряжений, стремясь сохранить фиксированную форму, изгибаются и принимают сложную пространственную форму. Комплексная нить приобретает большую пушистость, объемность и высокую растяжимость. По такому способу получают высокоэластичные полиамидные нити типа эластик (см. рис. 1.3, в). Для получения нитей повышенной растяжимости уменьшают величину крутки до 2000 — 2500 кр./м и нити подвергают вторичной тепловой обработке после раскручивания. Это снижает внутреннюю напряженность структуры и фиксирует изогнутую форму элементарных нитей, в результате чего уменьшается растяжимость. К нитям повышенной растяжимости относятся: полиамидные — мэрон, полиэфирные — мэлан (см. рис. 1.3, г), белан.

Плоскую извитость элементарных нитей можно получать способом гофрирования комплексной нити небольшой крутки (до 100 кр./м) в термокамере. Такая текстурированная нить обладает высокой объемностью, но меньшей растяжимостью, чем нити, полученные способом ложной крутки. В нашей стране по этому способу получают нити гофрон.

Трикотажный способ получения извитых нитей заключается в распускании предварительно термофиксированного трикотажного полотна. Одним из преимуществ этого способа является возможность регулировать растяжимость, извитость, пушистость нитей путем изменения параметров структуры полотна.

Способ протягивания по грани заключается в том, что при протягивании по подогретой грани стальной пластины или ножа нить подвергается сильной деформации. Сторона, прилегающая к грани, сжимается, а противоположная сторона растягивается. При непрерывном движении нить постоянно поворачивается внешней стороной к лезвию, что приводит к чередованию участков деформации растяжения и сжатия по всей длине. Далее нить охлаждают и дополнительно термофиксируют. В результате отдельные элементарные нити приобретают вид извитой пружины с разным направлением витков. В России по такому способу выпускают нить под названием рилон. За рубежом этот способ получил название эджилон (по названию нити).

Аэродинамический способ изменения структуры комплексных нитей основан на воздействии на них воздушного потока в специальной камере. Струя воздуха разъединяет и изгибает в петли элементарные нити и перепутывает их между собой. Различают пнев-мосоединенные нити, имеющие компактную структуру, и пневмотекстурированные нити, обладающие повышенной объемностью и (или) растяжимостью (ГОСТ 27244—93). Аэродинамический способ позволяет получать текстурированные нити не только из термопластических, но и из других видов химических нитей (вискозных, ацетатных). За рубежом такие нити имеют общее название таслан, в России — аэрон (рис. 1.3, д).

К группе текстурированных нитей можно отнести комплексные нити, получаемые из бикомпонентных элементарных нитей, имеющих устойчивую извитость.

Пряжа. Это текстильная нить, изготовленная из штапельных волокон, обычно скручиванием (ГОСТ 13784 — 94). Пряжу вырабатывают из натуральных волокон (хлопка, льна, шерсти, шелка) и химических штапельных волокон (вискозных, полиэфирных, полиамидных, полиакрилонитрильных и др.). В зависимости от волокнистого состава пряжа может быть однородной, состоящей из волокон одного вида, и смешанной — из смеси двух или более видов волокон. Однородную или смешанную пряжу из разноцветных волокон называют меланжевой. При создании смешанной пряжи состав смеси и ее пропорции подбирают с таким расчетом, чтобы максимально использовать положительные свойства составляющих волокон и нивелировать отрицательные свойства. При смешивании натуральных и химических волокон учитывают соответствие их размеров (толщины и длины) и формы (извитость, профиль, шероховатость). Например, при смешивании шерстяных и химических волокон последние должны иметь устойчивую извитость. Поэтому часто в этих смесях используют бикомпонентные волокна.

По строению различают пряжу одиночную, трощеную и крученую. Одиночная пряжа образуется на прядильных машинах при скручивании элементарных волокон. Трощеная пряжа состоит из двух или более сложенных нитей, не соединенных между собой круткой. Это придает нитям большую уравновешенность, чем у одиночной или крученой пряжи, поэтому они часто используются в трикотажном производстве. Крученая пряжа получается скручиванием двух или более нитей. Однокруточная пряжа скручивается из двух или трех одиночных нитей одинаковой длины. Многокруточная пряжа получается в результате двух или более следующих друг за другом процессов кручения; чаще соединяют две однокруточные пряжи. При получении крученой пряжи желательно, чтобы направление скручивания было противоположным крутке составляющих нитей. В этом случае при окончательной крутке составляющие нити раскручиваются до тех пор, пока не оказываются закрепленными витками повторной крутки. В результате составляющие нити огибают друг друга, располагаясь спиральными витками, и образуют плотную нить округлой формы, равномерно заполненную волокнами.

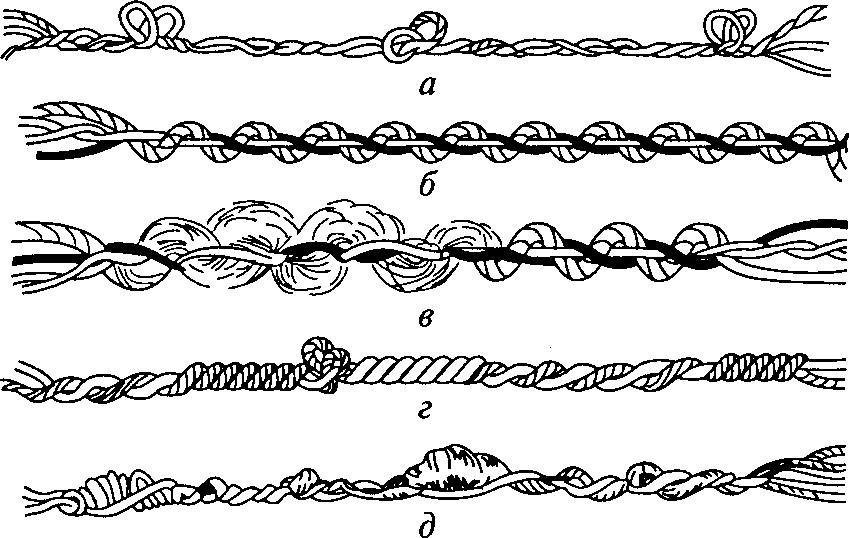

Образование пряжи из волокнистой массы происходит в процессе прядения — самого древнего способа получения текстильных нитей. Строение пряжи представлено на рисунке 1.4.

Высокообъемная пряжа получается из смеси разноусадочных волокон, повышенная растяжимость (30% и более), объемность, Пушистость и мягкость которой достигаются за счет усаживания части волокон в результате химической или тепловой обработки. Высокообъемная пряжа может быть получена при аэродинамической обработке, в результате которой потоком воздуха разрыхляется структура и увеличивается ее объем.

Пленочные нити. Элементарные нити в виде пленочных ленточек получают либо разрезанием пленки, либо экструдированием нх из расплава с последующим вытягиванием и термо фиксацией. Комплексные пленочные нити скручиваются из элементарных пленочных нитей малой ширины. Фибриллированная пленочная нить представляет собой пленочную текстильную нить с продольным расслоением на фибриллы, имеющие между собой связи. Структура таких нитей отличается объемностью и пушистостью.

Комбинированные нити. Структура комбинированных нитей образуется соединением двух и более нитей различных видов, строения и волокнистого состава.

Рисунок 1.4. - Строение пряжи: а — аппаратной; б — кардной; в — пневмомеханической

Вариантов таких комбинаций множество. Комбинированные нити могут состоять из различной по волокнистому составу и (или) структуре пряжи; из разных по химическому составу и (или) структуре комплексных нитей; из пряжи и комплексной нити; из мононити, текстурированной нити и пряжи; из комплексной и текстурированной нити и т.д. (ГОСТ 13784 — 94). Комбинированные нити могут быть однокруточными и многокруточными. Их можно разделить на простые, армированные и фасонные нити.

Простые комбинированные нити получают соединением составляющих нитей примерно одинаковой длины. Различные сочетания составляющих нитей позволяют создавать многообразие комбинированных нитей, различающихся структурными параметрами, показателями физико-механических свойств и внешним видом, что, в свою очередь, расширяет ассортимент текстильных материалов, вырабатываемых из этих нитей.

Армированные нити имеют сердечник, плотно обвитый, оплетенный или покрытый равномерно по всей длине волокнами или другими нитями. В качестве сердечника используются различные виды пряжи и комплексных нитей, полиуретановые мононити или комплексные нити (спандекс, лайкра), резиновая жилка и т.п. Армированные нити имеют несколько вариантов получения и строения.

Классическим видом армированной нити является стержневая нить любого вида, обкрученная в один или два слоя покровной нитью другого состава (рис. 1.5, а). Это позволяет сочетать в одной нити свойства, присущие составляющим нитям. Например, используя в качестве стержневой нити химическую комплексную нить, а в качестве покровной нить из натуральных волокон, получают прочную упругую нить с хорошими гигиеническими свойствами. Если в качестве сердечника используют высокоэластичные нити (лайкра, спандекс, резиновая жилка), которые во время обкручивания находятся в растянутом состоянии, то после снятия нагрузки получают высокообъемную, пушистую эластичную нить (рис. 1.5, б). Разновидностью армированных нитей является моос-креп, который представляет собой нить креповой крутки, обвитую нитью пологой крутки. Усадка сердечника придает поверхности нити объемность и пушистость.

Другой вид армированной нити имеет сердечник в виде пряжи или комплексной нити, равномерно покрытый волокнами.

Рисунок 1.5.- Армированные нити: а — с внешней обмоткой; б — с эластичным стержнем; в — синель

Такие нити получают аэродинамическим способом путем подачи воздушным потоком волокон в зону кручения нитей, где они захватываются стержневой нитью и прочно закрепляются в ее структуре. Вариантом таких нитей является стержневая нить, покрытая пневмоперепутанными элементарными нитями.

Велюровые нити, или синель, состоят из сердцевинной одно-круточной нити, в которой перпендикулярно продольной оси закреплено множество коротких волокон, создающих бархатистую поверхность нити (рис. 1.5, в).

Флокированные нити получают путем нанесения в электростатическом поле на стержневую нить, предварительно покрытую клеем, нарезанного ворса. Регулировкой натяжения стержневой нити и напряжения на электродах можно добиться равномерного радиального расположения ворсинок на поверхности нити.

Фасонные нити — текстильные нити, имеющие периодически повторяющиеся местные изменения структуры или окраски (рис. 1.6).

Рисунок 1.6 - Фасонные нити: а — петлистая; б — спиральная; в — с ровничным эффектом; г — эпонж; д — узелковая

В фасонных нитях сердцевинная нить обвивается нагонной или эффектной нитью (иногда несколькими) большей длины, чем основная. Местные эффекты, встречающиеся в фасонных нитях и определяющие их название, весьма многочисленны и разнообразны. Это могут быть круглые или продолговатые узелки (узелковая нить); небольшие петли в виде колечек (петлистая); большие пушистые петли (букле); чередование заметных утолщенных и тонких участков (переележистая); периодическое изменение плотности и наклона витков нагонной нити вокруг сердцевинной (спиральная); впряденные комочки цветных волокон (непс); чередование спиралей и рыхлых многоцветных узелков (эпонж) и т.д.

Встречаются фасонные нити с вплетенными в структуру отрезками пленочных нитей, флокированные фасонные нити имеют на поверхности ворс, отличающийся длиной, толщиной, цветом, плотностью расположения. Благодаря фасонным нитям получают текстильные материалы с разнообразной фактурой поверхности. Фасонные нити можно получать способом пневмоперепутывания комплексных нитей с периодическим образованием петель на поверхности

нити. В последнее время иногда при создании текстильных материалов в качестве нитей ис пользуют нитеподобные текстильные изделия в виде ленточек, тесьмы, шнуров и т.п., полученных вязанием, ткачеством или плетением.

Наибольшее разнообразие встречается среди «трикотажных» нитей (рис. 1.7), простейшие из которых вырабатываются в виде ластичной цепочки или ленточки основовязаного переплетения. В армированных вязаных нитях роль сердечника играет цепочка, в которую могут вплетаться перпендикулярно расположенные отрезки волокон (плоский односторонний и двухсторонний «ершик», синель), нагонные нити, пневмосоединенные волокна. На основе вязаных нитей создаются разнообразные фасонные нити: петлистые, узелковые, букле, с эффектом непса, с фасонным вплетением пленочных мононитей, ленточек из нетканых клеевых или термоскрепленных полотен и т. п.

Рисунок 1.7. - Трикотажные нити: а — ластичная цепочка; б — плоский «ершик»; в — с флизелиновой лентой

Основные характеристики структуры и свойств текстильных нитей. К основным структурным характеристикам текстильных нитей относятся линейная плотность, направление крутки, крутка, коэффициент крутки и величина укрутки.

Толщину текстильных нитей можно определять линейными размерами и площадью поперечного сечения, измеряемыми под микроскопом. Однако зачастую сложная форма сечения, наличие каналов, пустот и различная плотность расположения элементарных волокон затрудняют правильную оценку толщины нитей. Поэтому в качестве стандартной характеристики толщины принята линейная плотность, имеющая условное название текс (от слова текстильный).

Линейная плотность представляет собой отношение массы нити т, мг, к ее длине L, м:

Т= m/L.

Различают номинальную, номинально-расчетную, фактическую линейную плотности.

Кручение является основным способом получения пряжи из коротких волокон, комплексных и комбинированных нитей. Степень скрученности нитей оценивается следующими характеристиками.

Направление крутки характеризует расположение витков периферийного слоя нити: при правой крутке (Z) составляющие нити направлены слева вверх направо, при левой крутке (S) — справа вверх налево (<