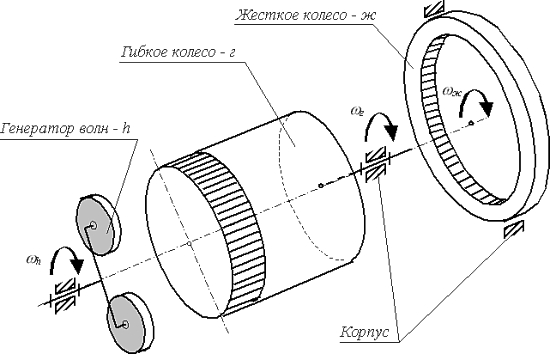

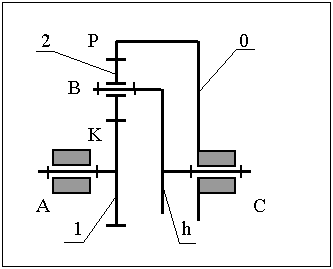

Рис. 18.1

Существует большое количество конструкций волновых механизмов. Обычно эти механизмы преобразуют входное вращательное движение в выходное вращательное или поступательное. Волновые механизмы можно рассматривать как одну из разновидностей многопоточных планетарных механизмов, так как они обладают многозонным, а в случае зубчатого механизма, и многопарным контактом выходного звена с гибким колесом. Многозонный контакт обеспечивается за счет формы генератора волн (кулачок чаще с двумя, редко с тремя выступами), многопарный – за счет податливости зубчатого венца гибкого колеса. Такое сочетание позволяет волновым механизмам передавать значительные нагрузки при малых габаритах. Податливость зубчатого венца обеспечивает достаточно равномерное распределение нагрузки по зубьям, находящимся в зоне зацепления. При номинальных нагрузках процент зубьев находящихся в зацеплении составляет 15-25% от общего их числа. Поэтому в волновых передачах применяется мелкомодульное зацепление, а числа зубьев колес лежат в пределах от 100 до 600. Зона зацепления в волновой зубчатой передаче совпадает с вершиной волны деформации. По числу зон или волн передачи делятся на одноволновые, двухволновые и так далее. Передачи с числом волн более трех применяются редко. Распределение передаваемых усилий по нескольким зонам уменьшает нагрузку на элементы пар и позволяет существенно уменьшать габаритные размеры и массу механизмов. Многозонный и многопарный контакт звеньев существенно увеличивает жесткость механизма, а за счет осреднения ошибок и зазоров, уменьшает мертвый ход и кинематическую погрешность механизма. Поэтому волновые механизмы обладают высокой кинематической точностью и, несмотря на наличие гибкого элемента, достаточно высокой жесткостью. Образующиеся в структуре волнового механизма внутренние контуры, увеличивают теоретическое число избыточных или пассивных связей в механизме. Однако гибкое колесо за счет податливости компенсирует ряд возникающих перекосов. Поэтому при изготовлении и сборке волновых механизмов число необходимых компенсационных развязок меньше чем в аналогичных механизмах с жесткими звеньями.

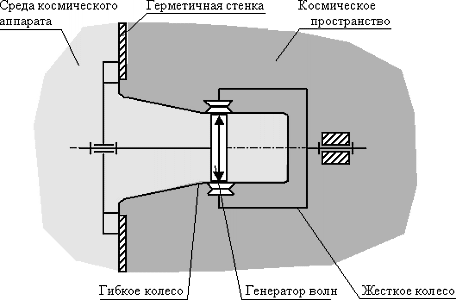

Гибкое колесо обеспечивает волновым передачам возможность передачи движения через герметичную стенку, которая разделяет две среды (например, космический аппарат и открытый космос). При этом гибкое колесо выполняется как элемент герметичной стенки, входной вал и генератор волн располагаются по одну сторону стенки (внутри космического аппарата), а выходное звено – по другую (в космическом пространстве). Схема герметичной волновой передачи приведена на рис. 18.2.

Рис. 18.2

Преимущества и недостатки волновых передач:

Преимущества:

- Возможность реализации в одной ступени при двухволновом генераторе волн больших передаточных отношений в диапазоне от 40 до 300.

- Высокая нагрузочная способность при относительно малых габаритах и массе.

- Малый мертвый ход и высокая кинематическая точность.

- Возможность передачи движения через герметичную перегородку.

- Малый приведенный к входному валу момент инерции (для механизмов с дисковыми генераторами волн).

Недостатки:

- Меньшая приведенная к выходному валу крутильная жесткость.

- Сложная технология изготовления гибких зубчатых колес.

2 Выбор коэффициента смещения зубчатых колёс

Чтобы повысить прочность зубьев на изгиб, снизить контактные напряжения на их поверхности и уменьшить износ за счет относительного скольжения профилей, рекомендуется производить смешение инструмента для цилиндрических и конических зубчатых передач, у которых z1 ≠ z2. Наибольший результат достигается в следующих случаях:

1) при смещении передач, у которых шестерня имеет малое число зубьев (z1 < 17), так как при этом устраняется подрез у корня зуба;

2) при больших передаточных числах, так как в этом случае значительно снижается относительное скольжение профилей

Положение исходного производящего контура относительно нарезаемого колеса, при котором делительная прямая рейка касается делительной окружности колеса, называют номинальным положением. Колесо, зубья которого образованы при номинальном положении исходной производящей рейки, называют колесом, нарезанным без смешения исходного контура (по старой терминологии - некорригированное колесо).

Положение производящего реечного контура относительно заготовки:

а - номинальное; б - с отрицательным смещением; в - с положительным смещением

.

3. Структура классификация механизмов.

Структура механизмов.

Как отмечалось выше, структура любой технической системы определяется функционально связанной совокупностью элементов и отношений между ними. При этом для механизмов под элементами понимаются звенья, группы звеньев или типовые механизмы, а под отношениями подвижные (КП) или неподвижные соединения. Поэтому под структурой механизма понимается совокупность его элементов и отношений между ними, т.е. совокупность звеньев, групп или типовых механизмов и подвижных или неподвижных соединений. Геометрическая структура механизма полностью описывается заданием геометрической формы его элементов, их расположения, указания вида связей между ними. Структура механизма может быть на разных стадиях проектирования описываться различными средствами, с разным уровнем абстрагирования: на функциональном уровне - функциональная схема, на уровне звеньев и структурных групп - структурная схема и т.п. Структурная схема - графическое изображение механизма, выполненное с использованием условных обозначений рекомендованных ГОСТ (см. например ГОСТ 2.703-68) или принятых в специальной литературе, содержащее информацию о числе и расположении элементов (звеньев, групп), а также о виде и классе кинематических пар, соединяющих эти элементы. В отличие от кинематической схемы механизма, структурная схема не содержит информации о размерах звеньев и вычерчивается без соблюдения масштабов

Классификация механизмов.

Механизмы классифицируются по следующим признакам:

1. По области применения и функциональному назначению:

o механизмы летательных аппаратов;

o механизмы станков;

o механизмы кузнечных машин и прессов;

o механизмы двигателей внутреннего сгорания;

o механизмы промышленных роботов (манипулятороы);

o механизмы компрессоров;

o механизмы насосов и т.д.

2. по виду передаточной функции на механизмы:

o с постоянной передаточной функцией;

o с переменной передаточной функцией:

§ с нерегулируемой (синусные, тангенсные);

§ с регулируемой:

§ со ступенчатым регулированием (коробки передач);

§ с бесступенчатым регулированием (вариаторы).

3. по виду преобразования движения на механизмы преобразующие:

o вращательное во вращательное:

§ редукторы wвх > wвых;

§ мультипликаторы wвх < wвых;

§ муфты wвх = wвых;

o вращательное в поступательное;

o поступательное во вращательное;

o поступательное в поступательное.

4. по движению и расположению звеньев в пространстве:

o пространственные;

o плоские;

o сферические.

Все механизмы являются пространственными механизмами, часть механизмов, звенья которых совершают движение в плоскостях параллельных одной плоскости, являются одновременно и плоскими, другая часть механизмов, звенья которых движутся по сферическим поверхностям экивидистантным какой-либо одной сфере, являются одновременно и сферическими.

| |

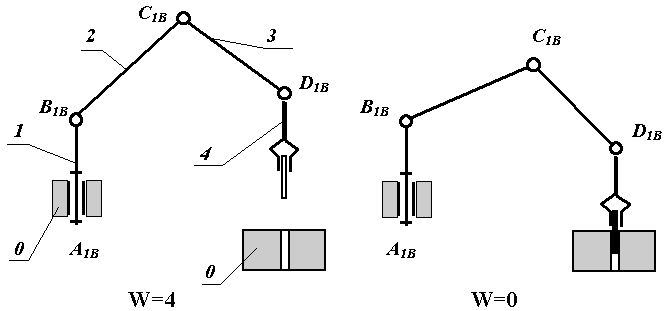

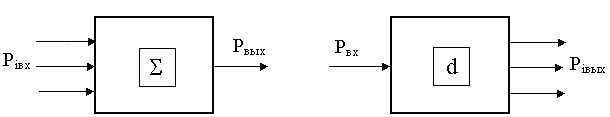

| Рис.1.10 |

5. по изменяемости структуры механизма на механизмы:

o с неизменяемой структурой;

o с изменяемой структурой.

В процессе работы кривошипно-ползунного механизма насоса его структурная схема все время остается неизменной. В механизмах манипуляторов в процессе работы структурная схема механизма может изменяться. Так если промышленный робот выполняет сборочные операции, например, вставляет цилиндрическую деталь в отверстие, то при транспортировке детали его манипулятор является механизмом с открытой или разомкнутой кинематической цепью. В тот момент когда деталь вставлена в отверстие, кинематическая цепь замыкается, структура механизма изменяется, подвижность уменьшается на число связей во вновь образованной кинематической паре деталь-стойка.

| |

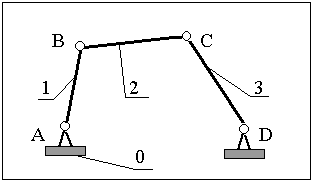

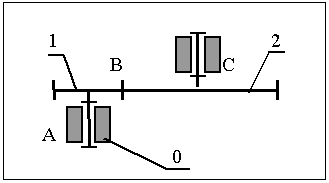

| Рис.1.11 |

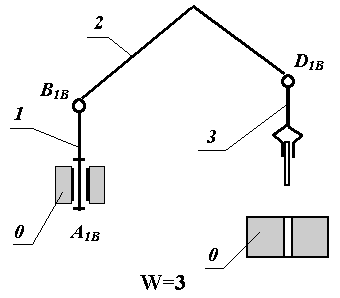

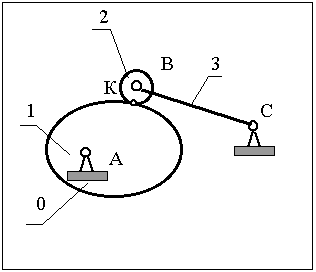

Структура манипулятора изменяется и тогда, когда в одной или нескольких кинематических парах включается тормоз. Тогда подвижное соединение двух звеньев заменяется неподвижным, два звена преобразуются в одно. На рис. 1.13 тормоз включен в паре С.

| |

| Рис.1.12 |

6. по числу подвижностей механизма:

o с одной подвижностью W=1;

o с несколькими подвижностями W>1:

§ суммирующие (интегральные);

§ разделяющие (дифференциальные).

|

| Рис.1.13 |

7. по виду кинематических пар (КП):

o с низшими КП (все КП механизма низшие);

o с высшими КП (хотя бы одна КП высшая);

o шарнирные (все КП механизма вращательные - шарниры).

8. по способу передачи и преобразования потока энергии:

o фрикционные (сцепления);

o зацеплением;

o волновые (создание волновой деформации);

o импульсные.

9. по форме, конструктивному исполнению и движению звеньев:

o рычажные (рис.1.14);

o зубчатые (рис.1.15);

o кулачковые (рис. 1.16);

o планетарные (рис. 1.17);

o манипуляторы (рис.1.11-1.12).

|

|

| Рис.1.14 | Рис.1.15 |

|

|

| Рис.1.16 | Рис.1.17 |