Лабораторная работа 13

Тема «Технология молочных продуктов из вторичного сырья»

Цель работы: изучить и усвоить виды и ассортимент молочных продуктов из вторичного сырья (молочного сахара, технического казеина, сухого заменителя цельного молока), основные технологические операции, входящие в технологические схемы выработки данных продуктов, их режимы и назначения.

Материальное обеспечение: методические указания в печатном и электронном варианте.

Теоретические основы

Общие сведения

В соответствие с федеральным законом РФ № 88-ФЗ «Технический регламент на молоко и молочную продукцию»

– обезжиренное молоко - молоко с массовой долей жира менее 0,5 процента, полученное в результате отделения жира от молока;

– пахта - побочный продукт переработки молока, полученный при производстве масла из коровьего молока;

– молочная сыворотка (подсырная, творожная или казеиновая сыворотка) - побочный продукт переработки молока, полученный при производстве сыра (подсырная сыворотка), творога (творожная сыворотка) и казеина (казеиновая сыворотка);

– казеин - продукт переработки молока, произведенный из обезжиренного молока и представляющий собой основную фракцию белков молока;

– заменитель молочного продукта - пищевой продукт, произведенный в основном или полностью из немолочных компонентов и используемый в тех же целях, что и молочный продукт.

13.2 Технология казеина непрерывным способом

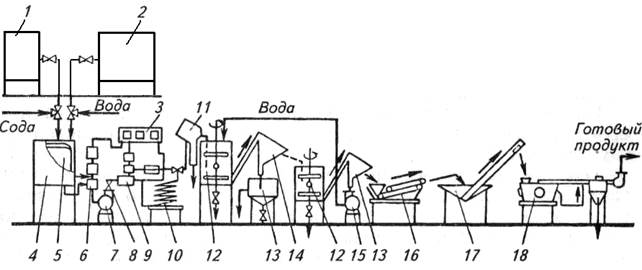

Машинно-аппаратурная схема ПТЛ казеина непрерывным способом представлена на рисунке 1, краткая характеристика технологического процесса в таблице 1.

1 – емкость для кислой сыворотки; 2 – емкость для охлажденного обезжиренного молока; 3 – пульт управления; 4 – уравнительный бачок; 5 – устройство для поддержания равенства гидростатических давлений компонентов; 6 – дозатор-смеситель; 7 – насос-смеситель; 8 – регулировочный кран; 9 – паровой инжектор; 10 – трубчатый выдерживатель; 11 – отделитель сыворотки; 12 – промывочный бачок; 13 – отделитель белковой пыли; 14 – лоток для отделения белковой пыли; 15 – насос для воды; 16 – пресс; 17 – приемный бункер; 18 – сушильная установка

Рисунок 1 - Машинно - аппаратурная схема ПТЛ казеина непрерывным способом

Таблица 1- Характеристика технологического процесса казеина непрерывным способом

| Технологическая операция, режимы | Назначение технологической операции | Поз. обор. (рис. 1) | Наименование оборудования |

| 1 Сбор и хранение обезжиренного молока 8... 12ºС | Создание запаса сырья для обеспечения бесперебойной работы ПТЛ | Емкость для охлажденного обезжиренного молока | |

| 2 Сбор и хранение кислой сыворотки | Создание запаса сырья для обеспечения бесперебойной работы ПТЛ | Емкость для кислой сыворотки | |

| 3 Подача компонентов на смешивание | Расход сквашенной сыворотки по отношению к обезжиренному молоку составляет 25...30 % | 3, 4, 5, 6 | Уравнительный бачок, устройство для поддержания равенства гидростатических давлений компонентов, дозатор-смеситель |

| 4 Смешивание обезжиренного молока со сквашенной сывороткой при 8... 12ºС | Подготовка к коагуляции | 7, 8 | Насос-смеситель, регулировочный кран |

| 5 Эжектирование смеси обезжиренного молока и сквашенной сыворотки | В результате воздействия пара сгусток нагревается и начинается процесс коагуляции казеина. При засасывании сгустка эжектором образуются мелкие зерна казеина, удаляется избыток кислоты, уменьшается содержание кальция. | Паровой инжектор | |

| 6 Нагрев сгустка 1... 1,5 мин. до температуры 40...46ºС, рН 4,5 ±0,1; | Окончательное формирование размеров и плотности казеиновых зерен | Трубчатый выдерживатель | |

| 7 Отделение сыворотки до влажности около 80% | Обезвоживание казеиновых зерен | Отделитель сыворотки | |

| 8 Двукратная промывка казеиновых зерен водой с повторным использованием промывной воды при расходе воды 70...85 % по отношению к объему обезжиренного молока | Удаление минеральных солей и молочной кислоты | Промывочный бачок | |

| 9 Отделение промывной воды | Обезвоживание казеинового зерна | 13, 14, 15 | Отделитель белковой пыли, лоток для отделения белковой пыли, насос для вод |

| 10 Прессование | Доведение до влажности 58...62 % | Пресс | |

| 11 Сушка казеина | Получение готового продукта с массовой долей влаги не более 12% и индексом растворимости 0,1…0,2 см3сырого осадка | 17, 18 | Приемный бункер, сушильная установка |

Технология молочного сахара-сырца

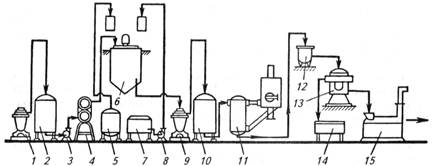

Машинно-аппаратурная схема ПТЛ молочного сахара-сырца представлена на рисунке 2, краткая характеристика технологического процесса в таблице 2.

1 – сепаратор; 2, 10 – емкости для промежуточного хранения; 3, 8 – насосы; 4 – трубчатый нагреватель молочной сыворотки; 5 – емкость для кислоты; 6 – ванна для отваривания альбумина; 7 – установка для приготовления щелочного раствора; 9 – сепаратор с центробежной выгрузкой осадка; 11 – вакуум-выпарной аппарат; 12 – кристаллизатор-охладитель; 13 – центрифуга; 14 – емкость для мелассы; 15 – сушилка

Рисунок 2 – Машинно-аппаратурная схема ПТЛ молочного сахара-сырца

Таблица 2- Характеристика технологического процесса молочного сахара-сырца

| Технологическая операция, режимы | Назначение технологической операции | Поз. обор. (рис. 1) | Наименование оборудования |

| Очистка подсырной сыворотки от балластных веществ при 35...40 °С. | Удаление казеиновой пыли и молочного жира непосредственно после обработки сырного зерна | Сепаратор | |

| Сбор и промежуточное хранение очищенной сыворотки | Создание запаса сыворотки для непрерывной работы последующего оборудования | Емкости для промежуточного хранения; | |

| Нагрев в потоке до 70...75 °С | Достижение температуры в сыворотке теплового порога денатурации сывороточных белков в потоке | 3,4 | Насос, трубчатый нагреватель молочной сыворотки |

| Нагрев в емкости до 90...95 °С | Подготовка к тепловой денатурации сывороточных белков. | Ванна для отваривания альбумина | |

| Внесение реагента-коагулятора: кислую сыворотку кислотностью 150...200 °Т, соляную кислоту рабочей концентрации или мелассу от предыдущих выработок молочного сахара с повышением кислотности сыворотки до 30...35°Т и рН 4,4...4,6 | Повышение кислотности сыворотки до рН 4,4...4,6 для реагентной денатурации сывороточных белков | 5,6 | Емкость для кислоты, ванна для отваривания альбумина |

| Перемешивание в течение 10... 15 мин. | Ускорение процесса коагуляции сывороточных белков | Ванна для отваривания альбумина | |

| Раскисление сыворотки до 10...15Т (рН6...6,5) с внесением 10%-ного раствора гид- роксида натрия с тщательным перемешиванием массы в течение 10...15 мин. | Более полное выделение белков после тепловой денатурации и подкисления | 6,7, | Ванна для отваривания альбумина, установка для приготовления щелочного раствора, насос |

| Отстой сыворотки 1...1,5 ч. | Более полное выделение белков после тепловой денатурации и подкисления | Ванна для отваривания альбумина |

Продолжение таблицы 3

| Отделение коагулированного белка | Разделение смеси на белковую массу и (или) альбуминное молоко и сыворотку | Сепаратор с центробежной выгрузкой осадка | ||

| Сбор и промежуточное хранение очищенной и осветленной сыворотки | Создание запаса сыворотки для непрерывной работы последующего оборудования для сгущения | Емкость для промежуточного хранения | ||

| Внесение пеногасителей (олеиновой кислоты или афромина в количестве 10...20г/100л ерерабатываемой сыворотки. | Во избежание сильного пенообразования сыворотки с содержанием 30% сухих веществ во время сгущения, особенно в ее начальный период | Вакуум-выпарной аппарат | ||

| Сгущение осветленной сыворотки до сиропа при температуре не выше 55 ± 5 °С, с | Выпаривание влаги проводят для создания пересыщенных растворов молочной сыворотки концентрируют до получения сиропа с массовой долей сухих веществ 60...65 %, что при 70°С соответствует плотности 1300 кг/м3 без карамелизаци лактозы. | Вакуум-выпарной аппарат | ||

| Погрев после сгущения до 70...75 °С | Подготовка к кристаллизации лактозы. | Вакуум-выпарной аппарат | ||

| Кристаллизация лактозы по длительному режиму (до 35 ч) или ускоренному (до 15 ч) путем направленного и управляемого охлаждения с 70...75°С до 10...15°С с периодическим перемешиванием (примерно через каждые 30 мин) | Разделение суспензии кристаллизата на влажные кристаллы и мелассу без образования сростков (друзов, конгломератов) кристаллов лактозы. | Ккристаллизатор-охладитель | ||

| Отделение кристаллов лактозы от мелассы | Разделение сиропа на кристаллы лактозы и мелассу путем центрифугирования | 13, 14 | Центрифуга, емкость для мелассы | |

| Промывка кристаллического осадка лактозы доброкачественной водой температурой не выше 15 °С. | Более полное отделение раствора минеральных солей и молочной кислоты до содержания 2,0…0,3% от кристаллов лактозы. | Центрифуга | ||

| Отделение кристаллов лактозы от промывной воды до влажности кристаллической массы после окончания центрифугирования 8...10%. | Подготовка к сушке | Центрифуга | ||

| Сушка кристаллов лактозы при температуре воздуха 130...140°С на входе в сушилку и на выходе 65...75 °С до влажности 4,0…2,2% | Удаление влаги до получения кристаллов молочного сахара-сырца с содержанием лактозы 87…95%, влажности 4,0…2,2%, золы 4,0…1,5%. | Сушилка | ||

| Охлаждение кристаллов лактозы 2...3ч в помещении цеха | Подготовка к измельчению и хранению | б/н | ||

| Измельчение сахара-сырца путем размалывания | Получение однородного продукта | б/н | ||

| Упаковывание сахара-сырца | Молочный сахар-сырец упаковывают в бумажные многослойные мешки, снабженные полиэтиленовым вкладышем. Срок хранения молочного сахара-сырца при температуре 20 °С составляет до 12 мес. | б/н | ||