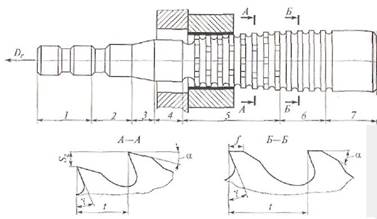

Круглая протяжка (рис. 4) состоит из следующих элементов. Замковая часть 1 (хвостовик) служит для закрепления протяжки в патроне тягового устройства станка; шейка 2 - соединительная поверхность. Направляющий конус 3 и передняя направляющая часть 4 служат для центрирования заготовки в начале резания. Режущая часть 5 состоит из режущих зубьев, высота или ширина которых увеличиваются на высоту срезаемого слоя, и служит для срезания основной доли припуска. Для облегчения образования стружки на режущих зубьях в шахматном порядке выполняются стружколомные канавки. Калибрующая часть б предназначена для придания обработанной поверхности окончательной формы, необходимой точности и шероховатости. Она состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам обработанной поверхности. Задняя направляющая часть 7 необходима для поддержания протяжки при выходе ее из обработанного отверстия.

Круглая протяжка (рис. 4) состоит из следующих элементов. Замковая часть 1 (хвостовик) служит для закрепления протяжки в патроне тягового устройства станка; шейка 2 - соединительная поверхность. Направляющий конус 3 и передняя направляющая часть 4 служат для центрирования заготовки в начале резания. Режущая часть 5 состоит из режущих зубьев, высота или ширина которых увеличиваются на высоту срезаемого слоя, и служит для срезания основной доли припуска. Для облегчения образования стружки на режущих зубьях в шахматном порядке выполняются стружколомные канавки. Калибрующая часть б предназначена для придания обработанной поверхности окончательной формы, необходимой точности и шероховатости. Она состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам обработанной поверхности. Задняя направляющая часть 7 необходима для поддержания протяжки при выходе ее из обработанного отверстия.

Рисунок 4 - Круглая протяжка: 1 - замковая часть; 2 - шейка; 3 - направляющий конус; 4, 7 - передняя и задняя направляющие части соответственно; 5 - режущая часть (режущие зубья); 6 - калибрующая часть (калибрующие или чистовые зубья); Dr - движение резания; f - ленточка; Sz - подъем на зуб; t - шаг между зубьями; α, γ -главные задний и передний углы соответственно

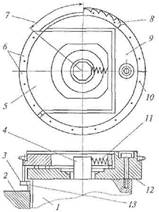

Круговая протяжка (рис. 5) - сложный специальный инструмент, предназначенный для наружного протягивания фасонных поверхностей (обычно для нарезания зубчатых венцов). На образующей вращающегося корпуса 9 болтами 10 закреплены блоки 8 с черновыми режущими зубьями. По направляющим паза корпуса перемещается подвижный элемент 5, на образующей которого размещены блоки 6 с чистовыми (профилирующими) зубьями.

|

Рисунок 5 - Круговая протяжка:

1 - инструментальный шпиндель; 2 - станина; 3 - следящие ролики; 4 - упор; 5 - подвижный элемент; 6, 8 - резцовые блоки; 7 - свободный сектор; 9 - корпус; 10, 12 - болты; 11 - пружина; 13 – копир.

Между последним чистовым и первым черновым зубьями находится свободный сектор 7, необходимый для подвода (отвода) протяжки в (из) зону резания и для делительного поворота заготовки при нарезании зубчатого венца. Корпус 9 протяжки крепится к инструментальному шпинделю станка 1 болтами 12. Прямолинейное перемещение чистовых зубьев относительно заготовки обеспечивается суммированием вращательного движения корпуса протяжки и возвратно-поступательного перемещения подвижного элемента. Последнее достигается взаимодействием следящих роликов 3 с копиром 13, установленным на станине 2 станка. Следящие ролики, прижимаемые к копиру пружиной 11, установлены под каждым чистовым зубом.

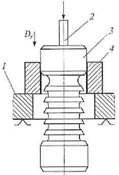

Прошивка 3 (рис. 6) проталкивается в отверстие заготовки 4 штоком поршня 2 пресса. Заготовка устанавливается на столе 1 пресса. Поскольку прошивка работает на сжатие, ее длина ограничена (не более 15 диаметров), поэтому прошивки обычно применяются для получистовой правки цилиндрических отверстий.

Прошивка 3 (рис. 6) проталкивается в отверстие заготовки 4 штоком поршня 2 пресса. Заготовка устанавливается на столе 1 пресса. Поскольку прошивка работает на сжатие, ее длина ограничена (не более 15 диаметров), поэтому прошивки обычно применяются для получистовой правки цилиндрических отверстий.

Рисунок 6 - Прошивание:

1 - стол; 2 - шток поршня; 3 - прошивка; 4 - заготовка; Dr - движение резания.

Черновые и чистовые зубья протяжек имеют различную геометрию. Черновые зубья (см. рис. 1, сечение А - А) выполняются острозаточенными. Задний угол для внутренних протяжек равен 3°, для наружных - 3...8°. Передний угол выбирается в зависимости от свойств обрабатываемого материала в пределах 10...20°. Шаг между зубьями t выбирается из требования одновременности работы не менее трех зубьев. Подъем на зуб - 0,06...0,3 мм/зуб.

Чистовые зубья (см. рис. 1, сечение Б - Б) выполняются с ленточкой f, равной 0,02...0,3 мм. Задний угол для внутренних протяжек равен 10, для наружных - 1... 2°. Передний угол выбирается в зависимости от свойств обрабатываемого материала в пределах 0... 15°. Нулевой передний угол обычно назначается для профильных протяжек, что позволяет не потерять геометрическую точность зубьев при переточках. Шаг между зубьями t выбирается из требования участия в работе только одного зуба. Подъем на зуб - 0,015...0,03 мм/зуб.

При протягивании фасонных внутренних поверхностей в заготовке сверлится цилиндрическое отверстие. Затем производится протягивание до получения необходимого профиля.