Методические указанияк лабораторным работам

РПК

«Политехник»

Волгоград 2007

УДК 621.9 (031)

Программное управление станками: метод. указ. к лабораторным работам / Сост. А. Г. Неизвестных, А. Л. Плотников, Е. Г. Крылов.; Волгоград. гос. техн. ун-т. – Волгоград, 2007. – 80 с.

Методические указания содержат материалы для изучения конструктивных особенностей, элементов управления и кинематической настройки станков с ЧПУ токарной и фрезерной групп, описаны принципы подготовки управляющих программ с использованием автоматизированных циклов обработки, приведены сведения по способам задания и отработки технологических команд "М" и "S", вводу коррекции в управляющую программу при использовании перетачиваемого режущего инструмента, представлена методика построения и изучения схем управления автоматической сменой инструмента на токарных станках с ЧПУ.

Предназначены для студентов всех форм обучения по специальности 210200 «Автоматизация технологических процессов и производств».

Ил. 23. Табл. 12. Библиогр.: 6 назв.

Рецензент О. С. Харькин

Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета.

| Волгоградский |

| государственный |

| технический |

| университет, 2007 |

ЛАБОРАТОРНАЯ РАБОТА №1

ФРЕЗЕРНЫЙ СТАНОК МОДЕЛИ 9ФСП С СИСТЕМОЙ

ПРОГРАММНОГО УПРАВЛЕНИЯ ФС-2К

1. ЦЕЛЬ РАБОТЫ

Ознакомиться с устройством и принципом действия станка модели 9ФСП с программным управлением, конструктивными особенностями его узлов, механизмов управления, методикой кинематической настройки станка для работы по заданной программе, особенности работы системы ФС-2К.

2. СОДЕРЖАНИЕ РАБОТЫ

Станок предназначен для фрезерования деталей сложной конфигурации из стали, чугуна, цветных металлов торцовыми и концевыми фрезами. Технические возможности станка могут быть расширены за счет применения поворотного стола. Станок оснащен числовой непрерывной системой программного управления ФС-2, позволяющей вести обработку по трем взаимоперпендикулярным координатам.

Коробка скоростей станка позволяет осуществить вращение шпинделя на 18 различных скоростях при различных комбинациях зацепления (40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000 об/мин). Числа оборотов шпинделя не программируются, а устанавливаются вручную перед пуском станка для работы от программы. Шпиндель включается только от программы. Настроение включения шпинделя производится кнопкой «толчок шпинделя». Привод подач по каждой из координат автономный и осуществляется от электродвигателя постоянного тока, смонтированного с редуктором подач соответствующей координаты. Изменение величины подачи производится изменением скорости вращения электродвигателя

Таблица 1

Техническая характеристика станка 9ФСП

| Параметр | Значение |

| 1. Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 0 – 450 |

| 2. Размер рабочей поверхности стола, мм | 1600 х 400 |

| 3. Наибольшее перемещение стола, мм продольное механическое поперечное механическое вертикальное ручное вертикальное механическое | |

| 4. Включающие упоры продольной, поперечной и вертикальной подачи | есть |

| 5. Автоматическая подача по программе продольная (стол) поперечная (стол) вертикальная (шпиндельная головка) | есть есть есть |

| 6. Наибольшее вертикальное перемещение шпиндельной головки, мм | |

| 7. Электродвигатель главного движения мощность, кВт число оборотов в минуту | |

| 8. Электродвигатель вертикального перемещения стола мощность, кВт число оборотов в минуту | |

| 9. Электродвигатели приводов подач продольной, поперечной и шпиндельной головки мощность, кВт число оборотов в минуту | 0,37 |

| 10. Внутренний конус шпинделя, ГОСТ 836-62 | №3 |

| 11. Изменение величин подач стола и шпиндельной головки | Бесступенчатое |

| 12. Величина продольных подач стола при кнопочном управлении «стол быстро», об/мин | |

| 13. Скорость вертикального перемещения стола «консоль», мм/мин | |

| 14. Величины вертикальных подач шпиндельной головки при кнопочном управлении «головка быстро» | |

| 15. Пределы продольных подач по программе, мм/мин | 0-800 |

| 16. Пределы поперечных подач стола по программе, мм/мин | 0-800 |

| 17. Пределы вертикальных подач шпиндельной головки по программе, мм/мин | 0-650 |

| 18. Пределы коррекции радиуса фрезы, мм | 0-0,5 |

| 19. Статическая точность, мм | 0,03 |

| 20. Наибольшая продолжительность работы станка по одной программе, мин | |

| 21. Габариты станка, мм | 2560 х 2620 х 1950 |

| 22. Вес станка, кг | |

| 23. Габариты электрошкафа, мм | 930 х 460 х 1350 |

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПРОВЕДЕНИЮ РАБОТЫ

3.1 Подготовка и настройка станка 9ФСП для работы по программе

Подготовка производства деталей на станках с программным управлением сводится к составлению технологической карты настройки станка и изготовлению программоносителя. Для станка 9ФСП программоносителем служит магнитная лента. В технологической карте настройки указывают необходимые режимы обработки, требуемый инструмент, способ закрепления заготовки на столе станка и координаты исходной (начальной) точки отработки программы. В соответствии с картой настройки производится кинематическая отладка станка, установка инструмента в шпиндельный узел, включение требуемой скорости вращения и т.д.

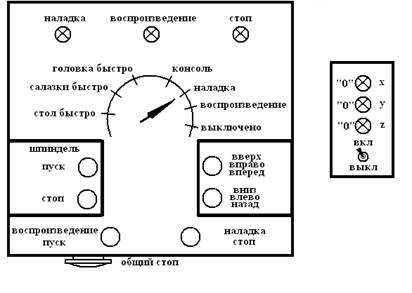

Инструмент устанавливается в конусное гнездо шпинделя, и с помощью диска-указателя и фиксирующей рукоятки устанавливается необходимое число оборотов. При необходимости пользуются кнопкой «толчок шпинделя». Конструктивно все органы управления станком внесены в шкаф управления и сблокированы кнопками управления, что позволяет вести управление процессом обработки, как с пульта, так и от приставки. Настройка станка ведется с подвесного пульта управления (рис.1)

На пульте вынесены переключатель отработки циклов настройки, кнопки «пуск шпинделя», настроечные циклы «вверх, вправо, вперед», «вниз, влево, назад», «воспроизведение», «пуск», «накладка, стоп», «общий стол». На боковой панели тумблер «включено-выключено» и сигнальные лампы «0 координаты Х », «0 координаты Y » и «0 координаты Z ». Переключатель отработки элементов цикла настройки предусматривает наладочные команды «стол быстро», «салазки быстро», «головка быстро», «консоль», «наладка», «воспроизведение», «выключено». Для отработки того или иного наладочного цикла необходимо установить переключатель в требуемое положение. Для обеспечения точности повтора наладки на столе и консоли шпиндельной бабки установлены конечные выключатели, позволяющие заранее фиксировать или повторять требуемое положение нулевой (исходной) точки отсчета начала координат вводимой программы. Положение стола и консоли, приведенное в исходную точку, фиксируется зажиганием сигнальных лампочек на боковой панели пульта. Перемещение производится при включении переключателя циклов в требуемое положение от кнопок «вверх, вправо, вперед» или «вниз, влево, назад». В любом случае тумблер на боковой панели пульта устанавливается в положение «включено».

Рис. 1. Общий вид пульта управления

Установка стола и консоли в нулевую точку производится последовательно по каждой координате. Для точной установки стола и шпиндельной головки в исходную точку на правой стороне стола установлен пульт точной настройки по координатам Х, Y, Z со шкалами. Пульт работает от датчиков обратной связи системы. Настройка ведется вручную. При необходимости пультом можно пользоваться для отвода или подвода инструмента и детали во время работы, не останавливая станок, что значительно расширяет его технологические возможности. Работа станка сверяется с программой. Для этого устанавливают программу на лентопротяжный механизм приставки, включают и обрабатывают контур детали.

3.2. Система программного управления станком ФС-2К

Данная система ПУ относится к импульсно следящим системам и применяется для управления фрезерными станками при обработке сложных деталей. В качестве программоносителя управляющей информации используется магнитная лента шириной 35 мм со скоростью перемещения 100 мм/с. Программа записывается на магнитную ленту на специальном устройстве в виде ряда последовательных командных импульсов. Каждый импульс, считанный с магнитной ленты, перемещает рабочий орган станка на 0,02 мм (т.е. цена импульса равна 0,02 мм). Всего на магнитной ленте размещено 9 дорожек, шесть из которых управляют станком по трем координатам, седьмая для контроля записи программы, восьмая для команды «конец программы», девятая – запасная. Для управления по одной координате командно импульсы записываются по двум дорожкам: на одной – при одном направлении движения исполнительного органа, а на второй – при другом.

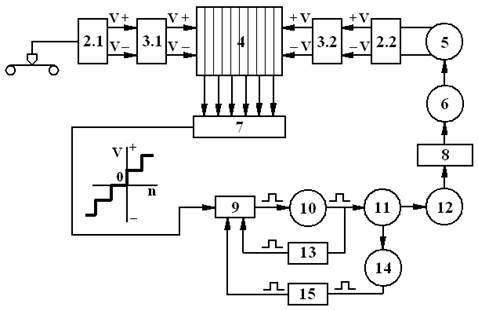

Структурная схема системы показана на рис. 2. Три одинаковые следящие управляют станком по трем координатам. Командный импульс, считанный с магнитной ленты, приводимой в движение лентопротяжным механизмом, через схемы усиления и формирования 2.1 и 3.1 подается на реверсивный счетчик 4 и запоминается им. Напряжение сигнала, считанного с магнитной головки, при этом равно 2 мВ, а на выходе узла 2.1 достигает 30-50 В. В процессе обработки детали, на реверсивный счетчик подаются импульсы обратной связи от узла 6 (включающего датчик 5) через узлы 2.2 и 3.2. В счетчике непрерывно сравниваются поступившие импульсы. Разность импульсов на выходе счетчика 4 представляет собой рассогласование следящей системы. Импульсы со счетчика 4 подаются на суммирующий усилитель, на выходе которого появляется управляющее напряжение, зависящее от разности импульсов, зафиксированной в счетчике. Напряжение с выхода суммирующего усилителя 7 через усилитель мощности 9 подается на обмотки управления электромашинного усилителя 10. Через него приводится во вращение ротор электродвигателя постоянного тока 11, который сообщает соответствующее движение столу станка 8 через редуктор 12. Схемы синхронизации 3.1 и 3.2 предназначены для разделения во времени командных импульсов обратной связи, чтобы исключить ошибку в счете.

Рис. 2. Структурная схема системы программного управления

Двоичный реверсивный счетчик выполняет функцию сравнивающего устройства следящей системы. Он имеет суммирующий и вычитающий импульсные входы. Число разрядов семь. Данный счетчик способен запоминать любое число импульсов от 0 до 128. При нулевом (исходном) его состоянии находится 64 импульса, т.е. половина объема. Каждый разряд состоит из триггера и двух вентилей, управляющих этим триггером. С каждого разряда счетчика уровня выходных напряжений через суммирующие сопротивления подаются на вход суммирующего усилителя 7. Он представляет собой двухкаскадный дифференциальный усилитель постоянного тока. На его выходе появляется напряжение, пропорциональное рассогласованию импульсов. Одному импульсу рассогласования соответствует напряжение 2 В. Для улучшения динамических качеств системы и корректировки величины скоростной ошибки в нее введены стабилизирующий трансформатор 13 и стабилизирующие контуры 15 с тахогенератором 14. При стабилизации на вход усилителя подаются два напряжения противоположные по знаку основному сигналу, одно из которых пропорционально ошибке слежения, а второе – скорости вращения входного вала. На усилитель мощности 9 подаются через стабилизирующей трансформатор 13 сигналы обратной связи по напряжению от электродвигателя 11, пропорциональные ошибке слежения, и сигналы обратной связи по скорости от тахогенератора 14, пропорциональные скорости вращения электродвигателя 11.

3.2.1 Устройство ввода программы с магнитной ленты

Программа вводится в унитарном коде, в котором каждое элементарное перемещение, соответствующее одному командному импульсу, записывается в виде одного знака (магнитного штриха) на магнитной ленте. Для записи программы применяются магнитные ленты шириной 19 и 35 мм, позволяющие записывать информацию на 4-12 дорожках одновременно. Плотность записи информации составляет 4-6 имп/мм. Принцип записи программы на магнитную ленту основан на способности ферромагнитных материалов сохранять состояние остаточного намагничивания, соответствующего напряженности магнитного поля, которая создается при записи программы.

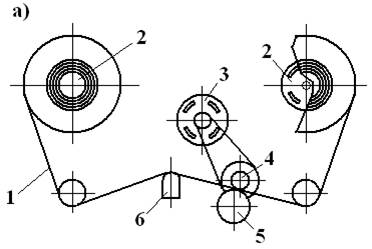

Сигналы, считанные магнитными головками, усиливаются, преобразуются и направляются в устройство управления станком. В устройстве считывания информации магнитная лента 1 должна перемещаться относительно магнитных головок 6, имея постоянную скорость. При этом используется лентопротяжный механизм с тремя электродвигателями (рис. 3.а).

Электродвигатель 3 служит для вращения ведущего вала лентопротяжного механизма 4, к которому с помощью ролика 5 прижимается магнитная лента 1. Данный электродвигатель имеет очень жесткую характеристику и практически не изменяет скорости вращения под нагрузкой, что обеспечивает постоянство скорости перемещения ленты. Два других электродвигателя 2 предназначены для натяжения ленты. Когда один из них наматывает ленту на кассету, второй работает в тормозном режиме. Эти электродвигатели имеют очень мягкие характеристики, позволяющие плавно снижать угловую скорость кассеты по мере заполнения ее лентой. Магнитная лента обычно перемещается со скоростью 100-200 мм/с.

Рис. 3. Схема установки магнитной ленты ЛПМ:

а) схема лентопротяжного механизма;

б) схема магнитной головки

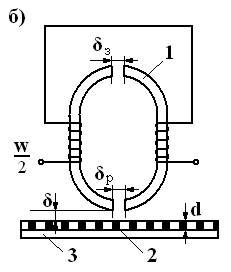

На рис. 3 (б) изображена схема магнитной головки, являющейся одной из основных частей считывающего устройства. Магнитные головки в виде блока заключены в латунный кожух и изолированы друг от друга магнитными экранами для устранения магнитного влияния.

Магнитная головка состоит из сердечника и обмотки. Сердечник содержит две полуголовки 1, разделенные передним (рабочим) δр и задним δз зазорами. Передний зазор заполняется вставкой из диамагнитного материала (фосфористой или бериллиевой бронзой), с тем, чтобы исключить возможность замыкания полуголовок сердечника частицами ферромагнитного порошка, покрывающего ленту 3. Задний зазор регулирует в некоторых пределах сигналы в записывающих головках. В считывающих и стирающих головках он заполняется прокладкой из магнитного материала. На полуголовках сердечника располагаются обмотки с одинаковым числом витков.

Программу записывают, пропуская через обмотки переменный ток. При этом в рабочем зазоре сердечника образуется переменное магнитное поле, которое действует на ферромагнитный слой ленты и оставляет на нем следы в виде магнитных штрихов 2. Записанная программа может быть считана при перемещении ленты мимо магнитной головки. При этом магнитные штрихи, проходя зазор магнитной головки, создают в ней переменный поток, который возбуждает ЭДС в катушках магнитной головки, и на выходе считывающего устройства появляются соответствующие электрические импульсы. Для бесперебойной работы тракта требуется, чтобы сигнал считывания с магнитной головки был бы не менее 12-14 мВ.

Для перемещения рабочих узлов металлорежущего оборудования по каждой координате имеются свои дорожки записи, располагаемые параллельно движению ленты.

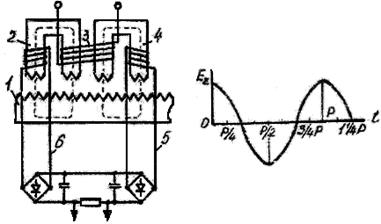

3.2.2 Датчик обратной связи

Основными элементами датчика обратной связи являются магнитная шкала 1 с нанесенными зубцами шага Р 1 и чувствительная головка, состоящая из двух П-образных сердечников 2 и 4, намагничивающей обмотки 3 и двух вторичных обмоток 5 и 6. На торцах сердечников нанесены зубцы шага Р 2, причем  , где k – целое число. Сердечники головки расположены таким образом, что зубцы одного из них сдвинуты по отношению к зубцам другого на половину шага. Благодаря этому можно применить дифференциальную трансформаторную схему.

, где k – целое число. Сердечники головки расположены таким образом, что зубцы одного из них сдвинуты по отношению к зубцам другого на половину шага. Благодаря этому можно применить дифференциальную трансформаторную схему.

Принцип действия датчика следующий. При относительном перемещении шкалы и головки проводимость в магнитных цепях сердечников периодически изменяется. Период изменения соответствует шагу нарезки сердечников головки. В результате магнитный поток, создаваемый первичной обмоткой перераспределяется пропорционально магнитным проводимостям.

Рис. 4. Датчик обратной связи и кривая результирующего сигнала

Кривая результирующего сигнала проходит через нуль при φ = π/2, 3/2π…, причем нулевые значения отстоят друг от друга на половину шага Р 2. Таким образом, значения результирующего сигнала характеризуют величину перемещения шкалы относительно головки датчика. Для большой точности датчика зубцы сердечника имеют малый шаг и он обычно подбирается таким, чтобы цена импульса была равна 0,02 мм. Шаг зубца шкалы отличается от шага зубцов сердечников. Шкалу и сердечники изготавливают из электротехнических сталей.

Станок 9ФСП снабжен тремя одинаковыми по принципу действия фазовыми линейными датчиками, т.е. каждая координата имеет свой датчик, с той лишь разницей, что каждая координата имеет свою длину измерительного винта датчика в соответствии с длиной хода стола или вертикальной головки.

4. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. По паспорту станка и методическим указаниям изучить работу основных узлов станка и их функциональное назначение.

2. Изучить блок-схему программного управления станком, устройство ввода программы с магнитной ленты, способ записи программы на магнитную ленту, особенности приводов подач, конструкцию датчиков обратной связи.

3. Вместе с преподавателем произвести кинематическую настройку станка и обработку детали по составленной программе.

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Описание кинематической цепи и кинематических особенностей одного из приводов подач (по указанию преподавателя).

2. Описание настроечных циклов, порядка настройки и пуска станка по программе.

3. Эскиз и программа обхода контура по одной из эквидистант (по указанию преподавателя).

4. Карта настройки станка для отработки заданного контура.

6. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Кинематические особенности приводов подач станка мод. 9ФСП.

2. Как задается скорость перемещения стола?

3. Какая информация содержится в карте настройки станка?

4. Как работает система ПУ станком? (по блок-схеме)

5. Как осуществляется запись программы на магнитную ленту?

7. Недостатки системы ФС-2К.

7. ВОПРОСЫТЕХНИКИ БЕЗОПАСНОСТИ

1. При работе на станке следует соблюдать все правила ТБ с металлообрабатывающим оборудованием.

2. При работе с системой управления следует соблюдать все правила ТБ работы с электроаппаратурой.

3. При обнаружении неисправностей на станке, в системе управления, отключить питание станка и УЧПУ и поставить в известность преподавателя.

ЛАБОРАТОРНАЯ РАБОТА №2

ТОКАРНЫЙ СТАНОК МОДЕЛИ 16К20ФЗ С СИСТЕМОЙ

ПРОГРАММНОГО УПРАВЛЕНИЯ 2У22

1. ЦЕЛЬ РАБОТЫ

Ознакомиться с конструкцией токарного патронно-центрового станка с числовым программным управлением 16К20Ф3, методикой подготовки станка к работе по программе в режимах наладки и автоматической работы.

2. СОДЕРЖАНИЕ РАБОТЫ

Работа состоит в изучении конструктивных особенностей станка 16К20Ф3, принципов работы его основных узлов и механизмов, отрабатывающих управляющую информацию, подаваемую от системы программного управления, в изучении методики подготовки основных узлов станка к работе по программе. Результаты проведенных работ вносятся в отчет о проведении лабораторной работы.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПРОВЕДЕНИЮ РАБОТЫ

Станок токарный патронно-центровой с ЧПУ модели 16К20Ф3 предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности в один или несколько проходов в замкнутом полуавтоматическом цикле и нарезания крепежных резьб в зависимости от возможностей системы ЧПУ. Областью применения станка является индивидуальное, мелкосерийное и серийное производство с мелкими повторяющимися партиями деталей.

Станок оснащен системой ЧПУ 2У22 и регулируемыми двигателями подач постоянного тока. Программа перемещений инструмента и вспомогательные команды вводятся в память системы управления с перфоленты и могут корректироваться с помощью клавиатуры, проверяться на экране с буквенно-цифровой визуализацией. Станок подключается к трехфазной четырехпроводной сети переменного тока напряжением 380/220 В и частотой 50 Гц.

При переналадке на новое изделие необходимо обратить внимание на положение кулачков ограничения хода по обеим координатам и, в случае изменения величины ходов, в первую очередь изменить положение кулачков, проверить положение органов станка в крайних положениях каретки и суппорта.

Таблица 1

Техническая характеристика станка модели 16К20Ф3

| Наибольший диаметр устанавливаемого изделия над станиной, мм | ||

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | ||

| Наибольшая длина обработки, мм | ||

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе, мм | ||

| Пределы частот вращения, об/мин | 12,5…2000 | |

| Диапазоны частот вращения, устанавливаемые вручную, об/мин: | I диапазон | 12,5… 200 |

| II диапазон | 50 … 800 | |

| III диапазон | 125… 2000 | |

| Диапазон подач, мм/об | продольных | 0,01 … 20 |

| поперечных | 0,005 … 10 | |

| Максимальная скорость рабочей подачи, мм/мин | продольной | |

| поперечной | ||

| Скорость быстрых ходов, не менее, мм/мин | продольных | |

| поперечных | ||

| Дискретность перемещений, мм | продольных | 0,01 |

| поперечных | 0,005 | |

| Пределы шагов нарезаемых резьб, мм | 0,01…40,95 | |

| Наибольший крутящий момент на шпинделе, Нм | ||

| Габаритные размеры станка, мм | длина | |

| ширина | ||

| высота |

Таблица 2

Характеристика системы числового программного управления 2У22

| Число координат | ||

| Количество одновременно управляемых координат | ||

| Разрешающая способность системы по координатам, мм | продольной | 0,01…0,001 |

| поперечной | 0,01…0,001 | |

| Максимальное программируемое перемещение, мм | 9999,99 | |

| Система отсчета | абсолютная и в приращениях | |

| Тип датчика обратной связи | ВТМ-1Г | |

| Ввод данных | с клавиатуры или с перфоленты |

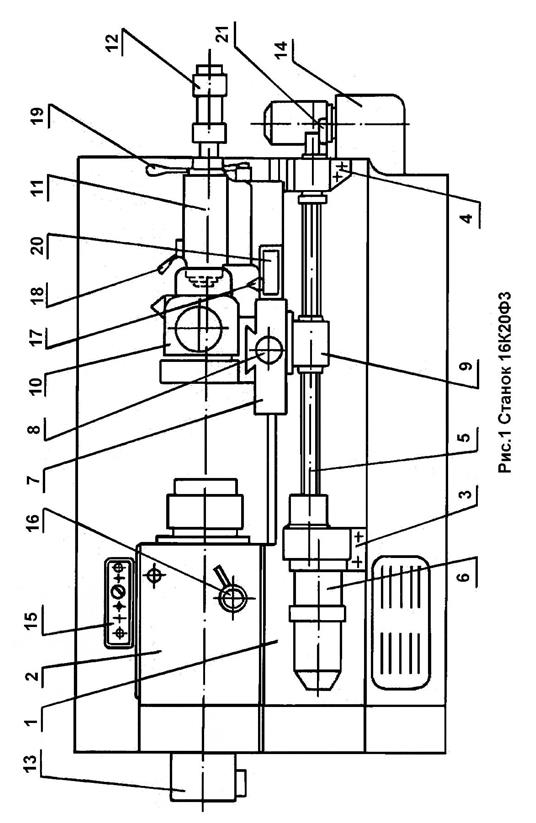

На рис. 1 показана компоновка основных узлов станка. На станине 1 установлена шпиндельная бабка 2. К станине крепятся передний 3 и задний 4 кронштейны для установки в них опор шариковой винтовой пары 5 для отработки продольных перемещений приводом подач 6. На направляющих станины устанавливается каретка 7 с приводом поперечных подач 8. Через гайку 9 каретка приводится в продольном движении от привода 6. На каретке устанавливается поворотный резцедержатель 10 с индивидуальным приводом. На направляющих станины установлена задняя бабка 11 с автономным приводом 12. Конструкция правого конца шпинделя предусматривает возможность установки трех- или четырехкулачкового патрона, а также механизированного патрона с контролем зажима. Для отработки операций резьбонарезания конструкция станка предусматривает установку специального привода датчика резьбонарезания 13. Кроме того, предусматривается специальная насосная станция для организации централизованной смазки всех необходимых точек узлов и механизмов станка 14.Зона обработки закрывается подвижными ограждающими щитами. Для организации наладочных и контрольных циклов на основных узлах станка выведены элементы ручного управления. На лицевой части панели шпиндельной бабки расположена панель управления станка 15 для включения станка, шпинделя в толчковом режиме. Там же расположена рукоятка установки диапазона частоты вращения шпинделя 16.

На торцевом конце к рабочему месту на валу поперечного перемещения каретки 8 предусмотрено гнездо для рукоятки поперечного перемещения суппорта. Поворот по часовой стрелке приводит к перемещению суппорта на рабочего. Крестовый переключатель по осям станка 17 обеспечивает перемещение суппорта в продольном и поперечном направлении при наладочных режимах работы. Рукоятка зажима пиноли 18 и рукоятка зажима задней бабки 19 обеспечивают регулировку установки задней бабки. Включение и выключение вспомогательных механизмов станка в соответствии с символами обеспечивается пультом управления 20. Поворот оси 21 обеспечивает ручное перемещение каретки. Поворот по часовой стрелке обеспечивает перемещение каретки вправо.

В таблице 3 приведены элементы управления станком, выведенные на панели каретки и шкафа управления (рис. 2, 3).

Таблица 3

Элементы управления станком

| № | Элементы управления и их назначение | Способы использования |

| Крестовый переключатель по X и Z | Управление перемещениями подач: влево, вправо от оператора к оператору | |

| Переключатель «Пуск» «Стоп» шпинделя и подачи | Переключатель на три положения: левое –разрешение подачи и работы шпинделя; среднее – работа шпинделя без подачи; правое – остановка подачи шпинделя. | |

| Выход в «0» | При включении переключателя влево и повороте крестового переключателя в соответствующее положение осуществляется выход «0»; вправо – выход в «0» не фиксируется. | |

| Кнопка «Аварийный останов» | Выключение станка | |

| Переключатель «зажим» – «разжим» пиноли и патрона. | Переключатель на пять положений: крайнее левое – зажим детали по наружному диаметру и пинолью; второе – зажим детали вручную и пинолью; третье – зажим детали по наружному диаметру без пиноли; четвертое – зажим детали по внутреннему диаметру без пиноли; крайнее правое положение – деталь разжата. | |

| Кнопка «Сход с аварийного кулачка» | При нажатии на кнопку и повороте крестового переключателя в соответствующее положение происходит сход каретки или суппорта с аварийного кулачка. | |

| Кнопка «Пуск цикла» | При нажатии на кнопку разрешается отработка программы в автоматическом режиме. | |

| Кнопка «Стоп цикла» | При нажатии на кнопку происходит прерывание автоматического режима. | |

| Кнопка «Смазка направляющих станины» | При нажатии кнопки происходит автоматическая смазка направляющих каретки. | |

| Кнопка «Толчок шпинделя» | При нажатии кнопки происходит вращение шпинделя до прекращения нажатия на кнопку. | |

| Лампа «Наличие напряжения» | При включении станка включается сигнальная лампа наличия напряжения. | |

| Выключатель минимального расцепителя вводного автомата | При включении выключателя обеспечивается подготовка к работе вводного автомата. | |

| Механическая блокировка выключателя минимального расцепителя вводного автомата | При натягивании валика на себя блокируется выключатель12. При нажатии выключатель 12 разблокируется. | |

| Рукоятка вводного автомата | В верхнем положении вводный автомат обеспечивает работу электрооборудования станка, в нижнем – отключает электрооборудование станка. |

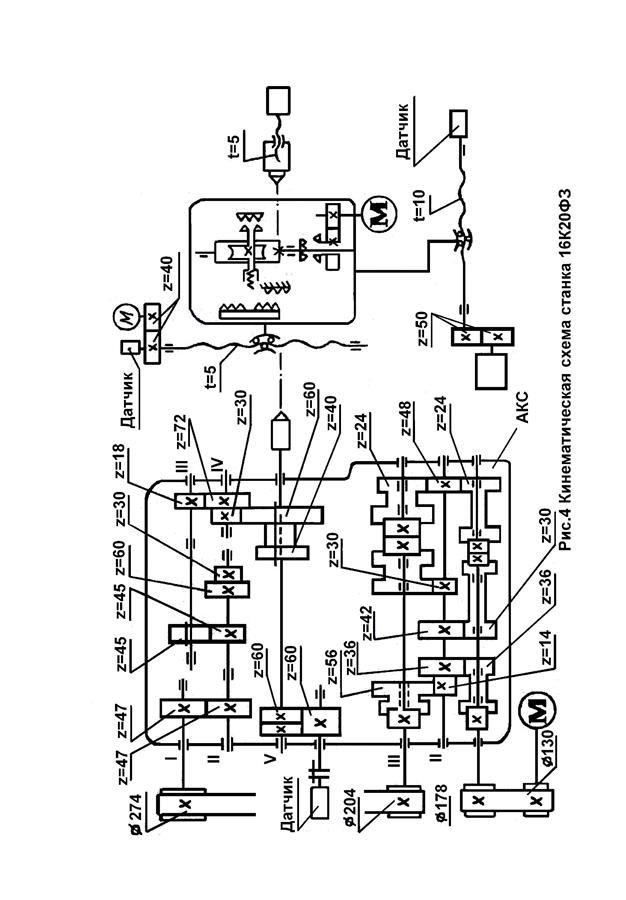

Кинематическая схема (рис. 4) дает представление о функциональных связях всех основных узлов станка. Механизм главного движения включает в себя асинхронный двигатель, автоматическую девятискоростную коробку скоростей АКС-309-16-51 и шпиндельную бабку. В шпиндельной бабке предусмотрено включение трех диапазонов скоростей с соотношением: 1,17:1; 1:2; 1:8, что вместе с АКС обеспечивает получение двадцати двух скоростей шпинделя в диапазонах: 12,5 – 200, 50 – 800, 125 – 2000 об/мин (по девять скоростей в каждом диапазоне при основном исполнении с электродвигателем 1460 об/мин).

Таблица 4

Значения чисел оборотов шпинделя в трех диапазонах

| Положение рукоятки | Диапазон чисел оборотов | Включение электромагнитных муфт | Число оборотов шпинделя в минуту |

| 12,5 - 200 | ЭМ 3 –ЭМ 6 | 12,5 |

| ЭМ 2 – ЭМ 6 | |||

| ЭМ 1 – ЭМ 6 | |||

| ЭМ 3 – ЭМ 5 | 35,5 | ||

| ЭМ 2 – ЭМ 5 | |||

| ЭМ 1 – ЭМ 5 | |||

| ЭМ 3 – ЭМ 4 | |||

| ЭМ 1 – ЭМ 2 | |||

| ЭМ 4 – ЭМ 6 | |||

| 50 - 800 | ЭМ 3 – ЭМ 6 | |

| ЭМ 2 – ЭМ 6 | |||

| ЭМ 1 – ЭМ 6 | |||

| ЭМ 3 – ЭМ 5 | |||

| ЭМ 2 – ЭМ 5 | |||

| ЭМ 1 – ЭМ 5 | |||

| ЭМ 3 – ЭМ 4 | |||

| ЭМ 1 – ЭМ 2 | |||

| ЭМ 4 – ЭМ 6 | |||

| 125 - 2000 | ЭМ 3 – ЭМ 6 | |

| ЭМ 2 – ЭМ 6 | |||

| ЭМ 1 – ЭМ 6 | |||

| ЭМ 3 – ЭМ 5 | |||

| ЭМ 2 – ЭМ 5 | |||

| ЭМ 1 – ЭМ 5 | |||

| ЭМ 3 – ЭМ 4 | |||

| ЭМ 1 – ЭМ 2 | |||

| ЭМ 4 – ЭМ 6 |

Привод продольного перемещения включает в себя шариковую передачу винт – гайка качения с условным диаметром шестьдесят три миллиметра и шагом десять миллиметров, опоры винта, редуктор с передаточным отношением 1:1 и электродвигатель постоянного тока. На другом конце винта установлен датчик обратной связи с винтом ручного перемещения. Привод поперечного перемещения состоит из шариковой винтовой пары винт-гайка качения с условным диаметром сорок миллиметров и шагом пять миллиметров, опор, редуктора, электродвигателя постоянного тока и датчика обратной связи. Поворотная головка шести позиционная с горизонтальной осью вращения устанавливается на поперечном суппорте. В специальной инструментальной головке устанавливается шесть резцов – вставок или три инструментальных блока. Для ручного поворота и зажима резцедержателя при наладке станка на валу резцедержателя предусмотрена головка под ключ.

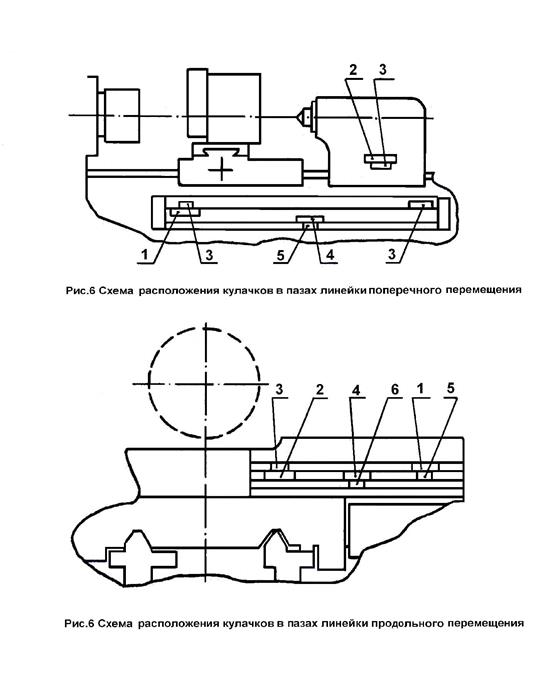

Задняя бабка имеет жесткую конструкцию. При помощи рукоятки и эксцентрикового вала с системой рычагов планка крепится к станине. Перемещение пиноли осуществляется от ручного механизма. В случае необходимости задняя бабка оснащается приводом электромеханического перемещения пиноли от головки «Приз–ВС–05» вместо маховика. Для ограничения хода каретки и суппорта на станке устанавливаются специальные линейки, на которых имеются ограничивающие кулачки. Перед отработкой программы следует провести регулировку положения путевых кулачков на продольной и поперечной линейках.

На рис. 5 показана схема расположения кулачков в пазах линейки продольного перемещения, где

1) кулачок для отключения подачи при ходе каретки влево;

2) кулачок для отключения подачи при ходе каретки вправо;

3) кулачок аварийного отключения;

4) кулачок замедления скорости перемещения при выходе в «0» станка;

5) кулачок выхода в зону «0» станка.

На рис. 6 представлена схема расположения кулачков в пазах линейки поперечного перемещения, где

1) кулачок для отключения подачи при ходе суппорта от оси шпинделя;

2) кулачок для отключения подачи при ходе суппорта к оси шпинделя;

3) кулачок аварийного останова при ходе суппорта к оси шпинделя;

4) кулачок замедления скорости перемещения при выходе в «0» станка;

5) кулачок аварийного останова при ходе суппорта от оси шпинделя;

6) кулачок выхода в зону «0» станка.

На каждой линейке предусмотрены два паза для установки кулачков аварийного отключения подачи и аварийного отключения остановки. Кулачки воздействуют на блоки путевых электропереключателей, смонтированных на каретке станка. Кулачки аварийного отключения подачи должны воздействовать на оба штока блока конечных выключателей за 5-8 мм до кулачков аварийного отключения станка, а эти кулачки за 5-8 мм до крайних положений поперечного суппорта и упора каретки в корпус задней бабки и резцов в кулачки патрона. По команде кулачков отключения подачи при ошибке программиста или наладчика отключается подача в соответствующем направлении без удара о смежные узлы. При этом система ЧПУ и станок не отключаются и информация от датчиков обратной связи сохраняется в памяти системы. По команде кулачков аварийного выключения электропитание станка полностью выключается. Аналогичный сдвоенный кулачок установлен на задней бабке станка для предотвращения аварийного удара на заднюю бабку. Он воздействует на блок электропереключателей, установленных на каретке станка. На тех же линейках установлены кулачки подачи команды на предварительное замедление скорости перемещения при выходе каретки и суппорта в «0» станка и фиксацию выхода в зону «0» станка.

4. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Изучить компоновку станка, основные функциональные узлы и последовательность работы основных узлов станка и элементов управления. Выявить цепи управления всеми режимами работы станка. Проверить работу всех устройств станка в ручном наладочном режиме. Провести установку инструмента в резцовую головку, провести расстановку кулачков в пазах линеек продольного и поперечного перемещения каретки и суппорта с целью выявления условий аварийного отключения, установить заданные режимы включения чисел оборотов рукоятки АКС, проверив получаемое число оборотов по кинематической схеме шпиндельной бабки.

В режиме «Ручное управление» проверить работу всех механизмов станка:

- переключение диапазонов;

- перемещение суппорта в продольном и поперечном направлениях, на быстром ходу и рабочей подаче;

- работу аварийных и блокировочных электропереключателей;

- подачу смазки;

- вращения шпинделя в каждом из трёх диапазонов.

После проверки правильности работы станка, в ручном режиме управления, проверить работу станка, при обходе контура в холостую без установки заготовки.

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Составить эскиз расположения основных узлов станка с указанием всех элементов управления работой станка в режиме ручного управления.

2. Описать и подтвердить расчетом получение одного из выбранных чисел оборотов шпинделя в трех диапазонах АКС.

3. Составить эскиз установки кулачков на линейках для одного из наладочных положений.

4. Провести устан