Лекции по МДК 01.02. Техническое обслуживание и ремонт автотранспорта.

Раздел 1. Техническое обслуживание и ремонт автомобилей.

Тема 1.12 Техническое обслуживание системы питания двигателя от

газобаллонных установок.

Вопросы к изучению:

1. Неисправности системы питания двигателей от газобаллонных установок на сжиженном и сжатом газе, их причины, признаки и последствия.

2. Порядок диагностирования систем питания от газобаллонных установок.

3. Проверка герметичности системы.

4. Проверка и регулировка приборов системы питания от газобаллонных установок на автомобиле.

5. Проверка и регулировка приборов, снятых с автомобиля.

6. Проверка токсичности отработавших газов.

7. Работы сопутствующего ремонта, выполняемые при ТО системы питания от газобаллонных установок. Применяемое оборудование и инструмент.

8. Безопасные способы ведения работ. Пожарная безопасность.

Автомобильный транспорт на жидком топливе является основной причиной загрязнения окружающей среды. Одним из радикальных путей решения данной проблемы является расширение использования на автомобильном транспорте альтернативных топлив.

Альтернативные топлива можно разделить на три группы: коммерческую, перспективную и проблемную.

Топлива коммерческой группы достаточно широко применяются в настоящее время и имеют перспективы дальнейшего расширения их использования по мере накопления опыта, развития инфраструктуры, сокращения производства нефтяных топлив.

К альтернативным топливам коммерческой группы относятся:

- компримированный (сжатый) природный газ (КПГ), например метан;

- газ сжиженный нефтяной (ГСН), например, пропан-бута- новая смесь;

- спирты в качестве добавок к бензинам - метанол, этанол, бензометанол ьная смесь и т. п.

Уже выпускаются газобаллонные автомобили, оснащенные системами питания для альтернативных топлив, кроме этого, выпускаются и комплекты газобаллонного оборудования для переоборудования обычных автомобилей для использования в качестве топлива КПГ.

Газообразные углеводородные топлива подразделяются в за висимости от исходного сырья на нефтяные, природные, промышленные, а также искусственные. Они могут храниться на борту автомобиля в зависимости от агрегатного состояния в сжиженном и газообразном виде. Агрегатное состояние компонентов газообразного топлива является главным его свойством, определяющим вид, способ заправки и хранение на борту автомобиля топлива, что существенно влияет на конструкцию и эксплуатацию автомобиля. Основные физико-химические показатели, по которым оцениваются компоненты газообразных топлив, представлены в табл. 1.

Физико-химические свойства газообразных топлив и бензина.

| Показатель | Метан СН4 | Этан С2Н6 | Пропан С3Н8 | Бутан С4Н10 | Бензин |

| Относительная молекулярная масса | 114,2 | ||||

| Плотность жидкости (при температуре кипения и давлении 100 кПа), кг/м3 | |||||

| Плотность газовой фазы (при нормальных условиях), кг/м3 | 0,717 | 1,356 | 2,019 | 2,703 | 5,18 |

| Относительная плотность газовой фазы (по воздуху) | 0,554 | 1,048 | 1,562 | 2,091 | 3,78 |

| Критическое давление (абсолютное), МПа | 4,58 | 4,88 | 4,20 | 3,60 | — |

| Критическая температура кипения, °С | -82,0 | 32,3 | 96,8 | 152,9 | — |

| Температура кипения при давлении 100 кПа, °С | -161,5 | -88,5 | -42,1 | -0,5 | 35-180 |

| Теплота сгорания, низшая (по массе), МДж/кг | 49,7 | 47,1 | 45,9 | 45,4 | 43,93 |

| Теплота сгорания, низшая (по объему), МДж/м3 | 33,8 | 59,9 | 85,6 | 111,6. | 213,18 |

| Теоретически необходимое для сгорания количество воздуха, кг/кг | 17,2 | 16,8 | 15,7 | 15,5 | 14,9 |

| Теоретически необходимое для сгорания количество воздуха, м3/м3 | 9,52 | 16,66 | 23,91 | 30,95 | 58,61 |

| Температура воспламенения в воздухе при атмосферном давлении, °С | 680-750 | 508-605 | 510-580 | 475-550 | 470-530 |

| Пределы воспламенения объемные при нормальных условиях, %: нижний | 5,3 | 3,2 | 2,4 | 1,9 | 1,5 |

| верхний | 14,0 | 12,5 | 9,5 | 8,5 | 6,0 |

| Октановое число |

Пропан и бутан могут храниться в сжиженном состоянии в диапазоне рабочих температур от -40 до +45°С при относительно низком давлении (до 1,6 МПа). Основными преимуществами газов, находящихся в сжиженном состоянии, по сравнению с компримированным газом является большая концентрация тепловой энергии в единице объема, значительно меньшее рабочее давление в баллонах и соответственно меньшая прочность и толщина стенок баллона и запорной арматуры.

Основные компоненты ГСН пропан и бутан, которые тяжелее воздуха и, следовательно, более опасны для автотранспортных предприятий.

Метан — основной компонент природного газа, благодаря низкой плотности почти в два раза легче воздуха, поэтому не скапливается в рабочих зонах АТП. Метан и ГСН не имеют цвета и запаха, поэтому для обеспечения безопасности им придают особый запах — одорируют. В соответствии с ГОСТ 27577—91 метан может поступать на автомобильные газонаполнительные компрессорные станции (АГНКС) неодорированным, что затрудняет обнаружение негерметичности баллонов, требует применения течеискателей.

Компоненты газообразных топлив при атмосферном давлении имеют температуру кипения ниже 0 °С. Очень низкие температура кипения при атмосферном давлении (-161,5 °С) и критическая температура (-82 °С) у метана делают пока технически сложными и экономически неэффективными заправку и хранение его в сжиженном состоянии на борту автомобиля. Для этого используются изотермические баллоны с комплексной термоизоляцией. В настоящее время распространена заправка и хранение на автомобилях метана в сжатом, или так называемом компримированном, состоянии под высоким давлением — до 40 МПа. На АГНКС в России рабочее давление — 20 МПа. В настоящее время увеличивается диапозон использования сжиженного метана при передвижной заправке. Для этих целей выпускаются передвижные автогазозаправочные установки (ПАГЗ), работающие на сжиженном природном газе.

Сжиженный нефтяной газ представляет собой смесь пропана, бутана, изобутана, пропилена, этана, этилена и других фракций и вырабатывается как продукт переработки нефти на нефтеперерабатывающих заводах или при добыче нефти и природного газа в виде отдельной жидкой фракции.

Состав сжиженного нефтяного газа регламентирует ГОСТ 27578—87 «Газы углеводородные сжиженные для автомобильного транспорта. Технические условия». Стандарт предусматривает две марки газа: зимнюю — ПА (пропан автомобильный) и летнюю — ПБА (пропан-бутан автомобильный). В марке ПА содержится 90 ± 10 % пропана, в марке ПБА — 50 ± 10 % пропана, остальное — бутан, не более 1 % непредельных углеводородов. Допускается некоторое количество метана, этана при условии, что в ГСН марки ПА давление насыщенных паров при температуре -35 °С будет не менее 0,07 МПа (избыточное), а в ГСН марки ПБА давление насыщенных паров при температуре +45 °С — не более 1,6 МПа, а при температуре -20 °С — не менее 0,007 МПа. Давление газа в баллоне практически не зависит от его количества.

На автомобильные газонаполнительные станции поступает и газ по ГОСТ 20448—90 «Газы углеводородные сжиженные для коммунально-бытового и промышленного потребления ТУ». Из кбторого производятся топлива двух марок: смесь пропанобутановая зимняя (СПБТЗ) и смесь пропанобутановая летняя (СПБТЛ), с содержанием пропана 75 и 34 % соответственно.

Для этих газов предусмотрены более широкие допуски на содержание компонентов, в том числе вредных с точки зрения воздействия на двигатель и топливную аппаратуру (например, серы и ее соединений, непредельных углеводородов).

Неисправности системы питания от газобаллонной установки и их причины.

При работе двигателя на газе в системе питания могут возникнуть следующие неисправности:

- затрудненный пуск двигателя;

- неустойчивая работа на холостом ходу;

- неудовлетворительные переходы от режима холостого хода к нагрузочным режимам;

- снижение мощности двигателя.

Негерметичность соединений газовой установки может быть внутренней и внешней.

Под внутренней негерметичностъю газового оборудования понимают неплотности, в результате которых происходит утечка газа в систему питания. Наиболее часто такие неисправности встречаются в подвижных запорных соединениях (клапан—седло), у расходных и магистрального вентилей, а также в клапанах первой и второй ступеней редуктора.

Внутренняя негерметичность расходных и магистральных вентилей в трубопроводах и аппаратуре газовой установки автомобиля давление газа все время будет избыточным, увеличивается вероятность утечки газа в окружающую среду. В этом случае не допускаются ремонт газовой аппаратуры и перевод двигателя на работу с газа на бензин. Утечки газа через клапан первой ступени определяются по показанию манометра редуктора. В этом случае при остановке двигателя повышается давление в камере первой ступени, что может повлечь за собой открытие клапана второй ступени редуктора (при этом газ начнет выходить в подкапотное пространство).

Нарушение герметичности клапана второй ступени, выполняющего роль запорного вентиля при неработающем двигателе и открытых магистральном и расходном вентилях, вызывает утечку газа из редуктора в смеситель и далее через воздушный фильтр в подкапотное пространство. Причина — нарушение герметичности соединений типа клапан—седло, попадание механических примесей (окалина, стружка, кристаллы сернистых соединений и др.) на их запирающие поверхности, а также повреждение уплотнителя клапана.

Внешняя негерметичность представляет собой неплотность газового оборудования, вызывающую утечку газа в окружающую среду. Неплотность топливной аппаратуры, арматуры и топливопроводов ведет к утечкам газа в зонах технического обслуживания и стоянки газобаллонных автомобилей и может создать концентрацию газа, превышающую санитарные нормы и не соответствующую требованиям пожаро- и взрывобезопасное™.

Все соединения автомобильной газовой установки, обеспечивающей питание сжиженным газом, могут быть разделены на два вида: работающие под высоким (1,6 МПа) и низким (0,2 МПа) давлением. Соединения, работающие под высоким давлением, в свою очередь, подразделяются на работающие под давлением жидкой или паровой фазы газа.

Учитывая, что истечение сжиженного газа прямо пропорционально его давлению, а его масса приблизительно в 250 раз больше массы парообразного газа, наибольшую опасность с точки зрения утечек представляют соединения, работающие под высоким давлением жидкой фазы газа. В газовой установке отечественных автомобилей насчитывается 35 таких соединений (табл. 2).

Таблица.2. Соединения газового оборудования автомобилей, работающие

под высоким давлением жидкой фазы газа

| Соединение | Сборочная единица (узел) газового оборудования | Число соединений |

| Ниппельное | Трубопроводы | |

| Резьбовое коническое (герметичность обеспечивается конической резьбой) | Арматура баллона, магистральный вентиль | |

| Фланцевое | Указатель уровня газа в баллоне | |

| Резьбовое цилиндрическое (герметичность обеспечивается прокладкой) | Вентили газового оборудования | |

| Заделка в шлангах высокого давления | Трубопроводы |

В оборудовании, работающем под высоким давлением паровой фазы газа, насчитывается несколько меньше соединений — по разъемам испарителя и фильтра, в штуцерах и трубопроводах. Негерметичность этих соединений вызывает утечку газа в подкапотное пространство. Виды неплотностей и способы их устранения в оборудовании, работающем под высоким давлением паровой и жидкой фазах газа, аналогичны.

В автомобильных газобаллонных установках для сжатого газа наибольшие утечки могут возникнуть в соединениях, работающих под высоким давлением (до 20 МПа), в которой насчитывается 27 различных соединений (табл. 3). По конструкции эти соединения унифицированы с соединениями установок сжиженного газа.

Таблица.3. Соединения газового оборудования автомобиля, работающие под высоким давлением

|

Затрудненный пуск двигателя происходит при переобогащении или переобеднении горючей смеси. Причинами переобогащения являются негерметичность клапанов первой и второй ступеней редуктора и неплотность обратного клапана смесителя. Переобеднение горючей смеси вызывается негерметичностью шланга подачи газа в систему холостого хода и засорением или сужением проходного сечения канала системы холостого хода.

При негерметичности разгрузочного устройства редуктора или трубки, соединяющей полость разгрузочного устройства с впускным трубопроводом двигателя, прекращается подача газа из редуктора в смеситель и пуск двигателя в этом случае становится невозможным.

Причины неустойчивой работы двигателя на режиме холостого хода:

- неправильное регулирование подачи газа в системы холостого хода;

- поступление газа через основную систему вследствие неплотности обратного клапана смесителя или клапана второй ступени редуктора;

- уменьшение подачи газа в систему холостого хода из-за негерметичности шланга системы или засорения его проходного сечения.

Неудовлетворительные переходы с режима холостого хода к нагрузочным режимам работы двигателя («провалы») появляются при резком открытии дроссельных заслонок смесителя. Причины — обеднение горючей смеси из-за запаздывания включения основной системы подачи газа. Включение основной системы обеспечивается поднятием обратного клапана смесителя под действием разрежения в диффузорах при частоте вращения коленчатого вала двигателя 1300—1400 мин-1.

Запаздывание открытия обратного клапана возникает при уменьшении общей подачи газа в систему холостого хода, что не позволяет развить требуемую частоту вращения коленчатого вала двигателя и создать необходимое разрежение в диффузорах. К появлению «провалов» приводит и прилипание обратного клапана к седлу, так как в этом случае требуется большое усилие для его открытия.

Неудовлетворительные переходы в работе двигателя появляются также при* скоплении маслянистого конденсата во второй ступени редуктора. В этих условиях для открытия клапана этой ступени требуется большее усилие, и смесь на переходном режиме переобедняется.

Не только к «провалам», но и к останову двигателя может привести негерметичность разгрузочного устройства, вследствие чего уменьшается или прекращается подача газа из редуктора в смеситель.

Снижение мощности двигателя происходит в основном вследствие обеднения горючей смеси.

Причинами снижения мощности двигателя могут быть:

- сужение проходных каналов для газа;

- засорение газовых фильтров и газовых каналов испарителя;

- недостаточное открытие клапанов первой и второй ступеней редуктора и экономайзерного устройства;

- уменьшение проходных сечений газовой магистрали, расходных и магистральных вентилей.

Диагностика системы питания.

Одной из самых ответственных операций, выполняемых при техническом обслуживании газобаллонных автомобилей, является проверка внешней и внутренней герметичности системы питания.

Наиболее распространенным методом проверки внешней герметичности системы, находящейся под избыточным давлением, является обмазывание соединений пенообразующим раствором (водный раствор хозяйственного мыла или лакричного корня). При отрицательных температурах добавляется соль — хлористый натрий (NaCl) или хлористый кальций (СаС12). Содержание хлористого натрия или кальция в водном растворе зависит от температуры окружающего воздуха.

Содержание в 1 л пенообразующего раствора

Температура окружающей среды,°С NaCl СаСІ2

О — минус 5 83 100

минус 5 — минус 10 160 170

минус 10 — минус 15 222 220

минус 15 — минус 20 290 263

минус 20 — минус 25 0 303

минус 25 — минус 30 0 329

минус 30 — минус 35 0 366

Соединения или участки системы, подлежащие проверке, очищают от грязи и кистью наносят на них пенообразующий раствор.

Проверяемые соединения осматривают дважды — непосредственно при нанесении на них раствора и после нанесения. В местах расположения мельчайших неплотностей появляются мелкие пузырьки, скопления которых могут быть обнаружены лишь при повторном осмотре. Во время покрытия соединений и швов пенообразующим раствором особое внимание обращают на соединения, расположенные в труднодоступных для осмотра местах.

Для определения утечки газа из баллона широко используют электрические газоанализаторы типа ПГФ-2М1-ИЗГ. При пользовании газоанализатором из зоны соединения отбирают пробу воздуха и ручным насосом по шлангу подают в измерительную камеру. После засасывания пробы нажимают кнопку включения питания измерительного моста и снимают показания стрелочного прибора. При работе с этим прибором следует учитывать, что он не позволяет точно указать место утечки, так как возможно подсасывание газа из других, близко расположенных соединений.

Во время проверки автомобиль располагают на открытом воздухе в защищенном от ветра месте.

При обслуживании газобаллонного автомобиля, работающего на сжиженном газе, в производственном помещении герметичность газовой системы проверяют сжатым негорючим и нетоксичным газом (воздух, азот или углекислый газ) под давлением 1,6 МПа. Сжатые газы используют из баллонов высокого давления, а сжатый воздух можно подавать от компрессора, обеспечивающего необходимое давление. Проверку проводят при закрытых расходных вентилях газового баллона автомобиля и отсутствии газа в системе.

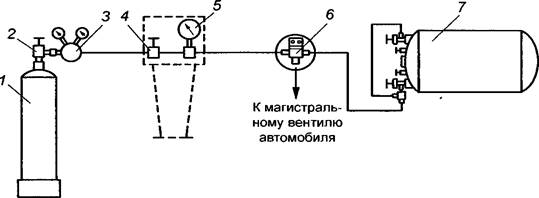

При проверке герметичности системы питания от баллона высокого давления (рис. 1) сжатый инертный газ из баллона / подается в редуктор 3, где его давление снижается до 1,6 МПа. Из редуктора газ через штуцер 6 поступает в систему питания автомобиля. После заполнения системы газом вентиль 4 установки закрывают и проверяют герметичность по манометру 5. Падение давления указывает на негерметичность газовой системы автомобиля. Места утечек определяют пенообразующим раствором. После устранения утечек проверку герметичности по- вторяют. Газовая система считается герметичной, если падение давления за 15 мин не превышает 0,01—0,05 МПа.

У автомобилей, работающих на сжатом газе, герметичность газовой системы питания проверяют под давлением 15—20 МПа. Подача сжатого воздуха (азота) в систему питания осуществляется через наполнительный вентиль при закрытых вентилях баллонов.

Схемы установок и порядок проверки герметичности у автомобилей, работающих на сжиженном и сжатом газах, не имеют принципиальных различий.

На рис. 1 приведена схема системы питания грузового автомобиля, работающего на сжиженном газе.

Рис. 1. Установка для проверки герметичности системы питания газобаллонного автомобиля: 1 — баллон со сжатым инертным газом; 2 — вентиль баллона; 3 — редуктор; 4 — вентиль установки; 5 — манометр; 6 — штуцер; 7 — баллон для сжиженного газа

Рис. 1. Установка для проверки герметичности системы питания газобаллонного автомобиля: 1 — баллон со сжатым инертным газом; 2 — вентиль баллона; 3 — редуктор; 4 — вентиль установки; 5 — манометр; 6 — штуцер; 7 — баллон для сжиженного газа

|

Внутреннюю герметичность проверяют у расходных и магистрального вентилей. Поступление газа в систему питания через эти вентили, когда они находятся в закрытом положении, контролируют по показанию манометра 16 редуктора.

Обнаружить утечки газа из расходных вентилей в магистраль можно и через специальный штуцер на баллоне автомобиля. Для этого отвертывают заглушку штуцера и обмазывают его пенной эмульсией или берут пробу воздуха прибором ПГФ-2М1-ИЗГ.

Величину проходных сечений для газа в магистрали от баллона до второй ступени редуктора проверяют по манометру редуктора при работающем двигателе (резкое увеличение частоты вращения коленчатого вала двигателя не должно вызывать падения давления в первой ступени редуктора более чем на 100—200 Па). При неработающем двигателе эту проверку можно провести сжатым воздухом, которым заполняют систему питания и открывают клапан второй ступени, нажимая рукой на шток редуктора (падение давления, определяемое манометром редуктора, должно быть в указанных выше пределах).

10 11 12 13 14 15 16 17

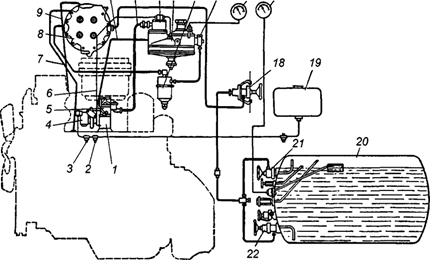

| Рис. 2. Схема системы питания грузового автомобиля, работающего на сжиженном газе:1 — проставка; 2 — фильтр-отстойник; 3 — топливный насос; 4 — карбюратор; 5 — смеситель; 6 — трубка, соединяющая редуктор с всасывающим трубопроводом; 7, 9 — шланги для подвода и отвода жидкости системы охлаждения в испаритель; 8 — испаритель; 10 — трубка для отвода газа всистему холостого хода; 11 — шланг основной подачи газа; 12 — дозирующее экономайзерное устройство; 13 — редуктор; 14, 15 — газовый и сетчатый фильтры; 16 — манометр; 17 — указатель уровня сжиженного газа в баллоне; 18 — магистральный вентиль; 19 — топливный бак; 20— газовый баллон; 21, 22— расходные вентили паровой и жидкой фазы газа. |

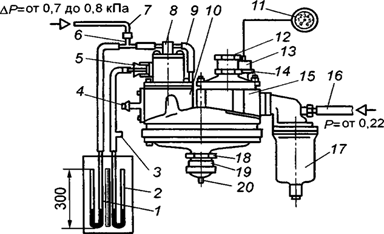

Диагностику всех узлов газобаллонной системы проводят, используя такие приборы, как водяные пьезометры (рис. 3).

Рис. 3. Схема проверки работы редуктора низкого давления с помощью переносных пьезометров: 1 — пьезометр для контроля вакуума в полости разгрузочного устройства; 2 — пьезометр для регулировки избыточного давления в полости второй ступени; 3 — отверстие для соединения с окружающей средой; 4 — заглушка в патрубке крышки; 5 — пробка с трубкой в патрубке дозирующего экономайзерного устройства; 6 — тройник; 7 — трубка для передачи

разрежения в полость разгрузочного устройства; 8 — крышка дозирующего экономайзерного

устройства; 9 — шланг для передачи разрежения в полость разгрузочного устройства;

10, 15 — соответственно вторая и первая ступени редуктора; 11 — манометр в кабине водителя;

12 — регулировочная гайка; 13 — датчик манометра; 14, 18 — контргайки; 16 — шланг для подвода сжатого воздуха в полость первой ступени; 17 — корпус газового фильтра; 19 — регулировочный ниппель; 20 — стержень

ТО системы питания

Техническое обслуживание газобаллонных установок для сжатого и сжиженного газа имеет много общего. Наибольшие трудности вызывает обслуживание газового оборудования автомобилей, работающих на сжатом природном газе с давлением в баллонах 20 МПа. Проводить техническое обслуживание газобаллонных установок могут только квалифицированные слесари, прошедшие соответствующую подготовку и получившие удостоверения.

Особенность ТО-1 газобаллонных автомобилей при работе на СНГ. Одной из специфических операций при ТО-1 является проверка предохранительного клапана на газовом баллоне. Он срабатывает лишь в аварийных случаях, т. е. при повышении давления внутри баллона свыше 1,7 МПа. Необходимо учитывать, что давление в баллоне может в течение длительного времени находиться в пределах нормального. В связи с этим клапан может прилипнуть к седлу, засориться и т. д. Это приведет к значительному увеличению усилия, необходимого для его открытия. Поэтому не реже одного раза в три месяца необходимо проверить его работоспособность путем принудительного открытия. Для этой цели шток предохранительного клапана снабжен кольцом. В дальнейшем предусматривается установка опломбированного клапана, конструкция которого исключает необходимость указанной операции.

Перед постановкой автомобилей на посты или линии ТО-1 необходимо проверить герметичность газопроводов высокого давления и арматуры газовых баллонов. Затем надо закрыть расходные вентили передней и задней группы баллонов и выработать газ из системы до остановки двигателя. Закрыть магистральный вентиль и перейти на работу двигателя на бензине.

Для газового оборудования газобаллонных автомобилей предусмотрены ЕО, ТО-1, ТО-2 и СО. Выполнение работ по ТО-1 и ТО-2 газовой системы питания проводится в сроки, установленные для ТО-1 и ТО-2 автомобиля. При этом проведение работ ТО-2 совмещают с очередным ТО-1, а сезонное обслуживание — с ТО-2.

Ежедневное техническое обслуживание выполняют перед выездом автомобиля на линию и после возвращения его в гараж. Перед выездом проводят контрольные работы. Внешним осмотром проверяют техническое состояние газового баллона, деталей крепления газового оборудования, герметичность соединений всей газовой магистрали и показания контрольно-измерительных приборов (манометра, показывающего давление газа в редукторе, и указателя уровня газа в баллоне).

После возвращения автомобиля в гараж проводят уборочно-моечные работы системы питания, проверяют техническое состояние газового редуктора и герметичность соединений газовой магистрали высокого давления. В газовом редукторе на слух или с помощью прибора ПГФ-2М1-ИЗГ определяют герметичность клапана второй ступени и сливают масляный конденсат (ежедневный слив конденсата необходим, так как скопление его на мембране второй ступени редуктора нарушает нормальную работу двигателя). Герметичность системы проверяют в рабочем состоянии, т. е. при заполнении ее сжиженным газом. Места утечек определяют с помощью мыльного раствора или прибором ПГФ-2М1-ИЗГ. В зимнее время при заполнении системы охлаждения водой ее сливают из полости испарителя.

Первое техническое обслуживание газовой системы питания включает в себя контрольно-диагностические и крепежные работы, которые выполняют при ЕО, а также смазочно-очистительные работы, к которым относятся очистка фильтрующих элементов газовых фильтров и смазывание резьбовых штоков магистрального наполнительного и расходных вентилей.

После выполнения перечисленных выше работ при ТО-1 проверяют герметичность газовой системы при рабочем давлении воздухом или инертным газом и работу двигателя на газовом топливе. В этом случае замеряют, а при необходимости и регулируют содержание оксида углерода в отработавших газах, определяют надежность пуска двигателя и устойчивость его работы на холостом ходу при различных частотах вращения коленчатого вала.

При втором техническом обслуживании проверяют состояние и крепление газового баллона к кронштейнам, кронштейнов к лонжеронам рамы, карбюратора к впускному патрубку и впускного патрубка к смесителю. В объем контрольно-диагностических и регулировочных работ входят проверка и установка угла опережения зажигания при работе двигателя на газе, проверка и регулирование газового редуктора, смесителя газа и испарителя.

В редукторе проверяют регулировки первой и второй ступеней, работу экономайзерного устройства и герметичность разгрузочного устройства, в смесителе — состояние и действие приводов воздушной и дроссельной заслонок, в испарителе (подогревателе) — герметичность и засоренность газовой и водяной полостей.

Работы сезонного обслуживания газового оборудования по периодичности делятся на три вида.

- Через шесть месяцев проверяют срабатывание предохранительного клапана газового баллона, продувают газопроводы сжатым воздухом и контролируют работу ограничителя максимальной частоты вращения коленчатого вала двигателя.

|

- Работы, проводимые один раз в год, выполняют при подготовке автомобиля к зимней эксплуатации. К ним относят ревизию газовой аппаратуры, магистрального вентиля, манометра и арматуры баллона. Для этого газовый редуктор, смеситель газа, и спаритель, магистральный вентиль демонтируют с автомобиля, разбирают, очищают, промывают, регулируют и при необходимости заменяют негодные детали. Перед проведением ревизии газовой арматуры баллон для сжиженного газа полностью освобождают от содержимого, затем снимают крышки наполнительного и расходных вентилей, вентиля максимального наполнения (не вывертывая корпусов из газового баллона) и проверяют состояние их деталей. Предохранительный клапан также снимают с баллона, регулируют на стенде и пломбируют.

- Освидетельствование газового баллона, выполняемое в зависимости от типа баллона, один раз в два, три или пять лет, является специальной операцией. Во время ее проведения испытывают баллон на прочность и определяют герметичность его соединений с арматурой. После испытаний газовый баллон окрашивают и наносят клеймо со сроком следующего освидетельствования.

При техническом обслуживании системы питания газобаллонных автомобилей кроме работ по газовому оборудованию выполняют работы и по резервной (бензиновой) системе питания, по периодичности и характеру принципиально не отличающиеся от работ, выполняемых по системе питания автомобилей с карбюраторными двигателями. Наличие у газобаллонных автомобилей газовой и бензиновой систем питания увеличивает трудоемкость работ по их техническому обслуживанию и текущему ремонту.

Регулировка газовых редукторов и карбюраторов-смесителей.

Газовую аппаратуру системы питания проверяют и регулируют на специальных стендах или с помощью универсальных приборов и различных приспособлений без снятия с автомобиля. Часть регулировок выполняют во время работы двигателя на газе, другую часть при неработающем двигателе с системой питания, заполненной воздухом или инертным газом под рабочим давлением.

Регулировать редуктор при наличии сжатого воздуха следует на специальной установке (см. рис. 3).

Для регулировки редуктора на автомобиле следует отсоединить шланги от патрубков редуктора и штуцера фильтра редуктора, закрыв предварительно расходный вентиль. В отверстие выходного патрубка надо вставить пробку 5 с трубкой для подсоединения шланга от пьезометра 2. К патрубку крышки дозирующего экономайзерного устройства следует подсоединить тройник 6 со шлангом пьезометра 1. Трубка 7 тройника служит для передачи разряженного газа от вакуумного насоса в полость разгрузочного устройства редуктора. Подвод сжатого воздуха от компрессорной установки в полость первой ступени редуктора при давлении 0,5—0,6 МПа осуществляется по шлангу 16, подсоединенному к штуцеру фильтра редуктора (можно использовать пневматическую систему автомобиля при выключенном двигателе).

В правильно отрегулированном редукторе давление газа в полости первой ступени должно быть 0,16—0,18 МПа, а в полости второй ступени должно создаваться избыточное давление, на 80—100 Па больше атмосферного, ход стержня 20 должен быть не менее 7 мм.

Давление газа в полости первой ступени регулируется гайкой 12. При ввертывании гайки давление в полости будет увеличиваться. Контролируется давление по манометру 11 в кабине водителя. После окончания регулировки следует завернуть контргайку 14.

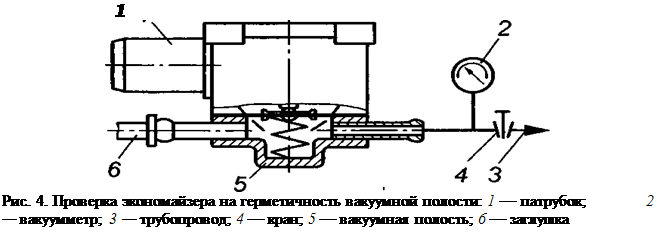

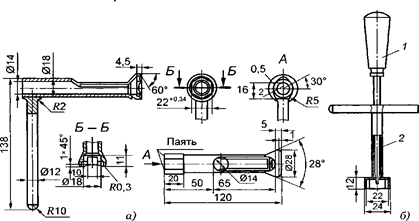

Перед регулировкой давления газа в полости второй ступени следует отрегулировать открытие клапана второй ступени. Для этого надо снять крышку 33 (рис. 5), ослабить контргайку с помощью специального ключа (рис. 16.6) и вывертывать регулировочный винт 30 (см. рис. 5) до момента начала выхода воздуха через клапан второй ступени (определяется на слух).

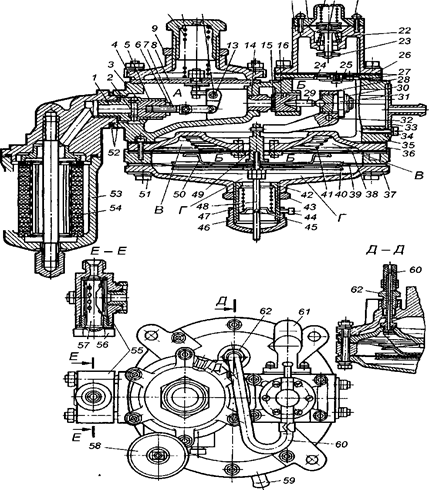

На рис. 5: 1, 14 — седло клапанов первой и второй степеней, соответственно; 2 — уплотнитель клапана; 3, 4 — клапан и крышка первой ступени, соответственно; 5— направляющая клапана; 6, 9, 31 — контргайки; 7, 30 — регулировочные винты клапанов; 8, 39 — мембраны первой и второй ступеней, соответственно; 10 — пружина мембраны; 11 — регулировочная гайка; 12, 28 — рычаги первой и второй ступеней, соответственно; 13, 32 — оси рычагов; 15 — уплотнительный клапан; 16 — клапан второй ступени; 17 — корпус дозирующего экономайзерного устройства; 18, 37— крышки корпуса и редуктора, соответственно; 19 — пружина экономайзера; 20, 38 — мембраны экономайзера и разгрузочного устройства, соответственно; 21, 34 — винты крепления крышки; 22 — пружина клапана экономайзера; 23 — клапан экономайзера; 24, 25 — дозирующие отверстия экономичной и мощностной регулировки подачи газа, соответственно; 26 — пластина с дозирующими отверстиями; 27 — прокладки пластины; 29 — толкатель клапана; 33 — крышка с патрубком системы холостого хода; 35 — корпус редуктора; 36 — крышка разгрузочного устройства; 40 — усилительный диск мембраны; 41 — пружина разгрузочного устройства мембраны; 42 — регулировочный ниппель; 43 — контргайка ниппеля; 44 — стопорный винт; 45 — штифт упорной шайбы; 46 — колпачковая крышка ниппеля; 47 — пружина мембраны второй ступени; 48 — стержень; 49, 50 — шток и упор мембраны, соответственно; 51 — болт крепления крышки редуктора; 52 — прокладки; 53 — корпус газового фильтра; 54 — фильтрующий элемент; 55 — корпус газового фильтра, 56 — пробка; 57— фильтрующий элемент; 58— датчик манометра низкого давления; 59 — кран для слива конденсата; 60 — трубка к разгрузочному устройству; 61 — патрубок для выхода газа к смесителю; 62 — штуцер разгрузочного устройства; А — полость первой ступени; Б — полость второй ступени; В — полость с атмосферным давлением; Г— полость разгрузочного устройства.

17 18 19 20 21

10 11 12

Рис. 5. Редуктор низкого давления

Затем следует завернуть регулировочный винт на 1/8 —1 /4 оборота, определив на

слух момент прекращения утечки воздуха через клапан, и затянуть контргайку.

Через трубку 7 (см. рис. 3) подать разреженный газ 0,7—0,8 кПа в полость разгрузочного устройства редуктора, контролируя его значение по пьезометру 1. При этом клапан второй ступени должен открыться. При повышении давления газа клапан должен плотно закрыть отверстие в седле клапана.

Давление газа в полости второй ступени регулируется ниппелем 19. При ввертывании ниппеля давление в полости будет увеличиваться. Затем через трубку надо подать разреженный газ 0,7—0,8 кПа в полость разгрузочного устройства, контролируя его значение по пьезометру 7. Вращая ниппель, следует установить по пьезометру 2 избыточное давление в полости второй ступени 50—70 Па, которое определяется при кратковременном закрытии трубки пальцем руки. После регулировки надо завернуть контргайку и проверить ход стержня.

Рис. 6. Инструмент для регулирования клапана второй ступени редуктора: а — ключ для регулировки клапана; б — отвертка с ключом; / — отвертка; 2 — специальны