Реечные станы.

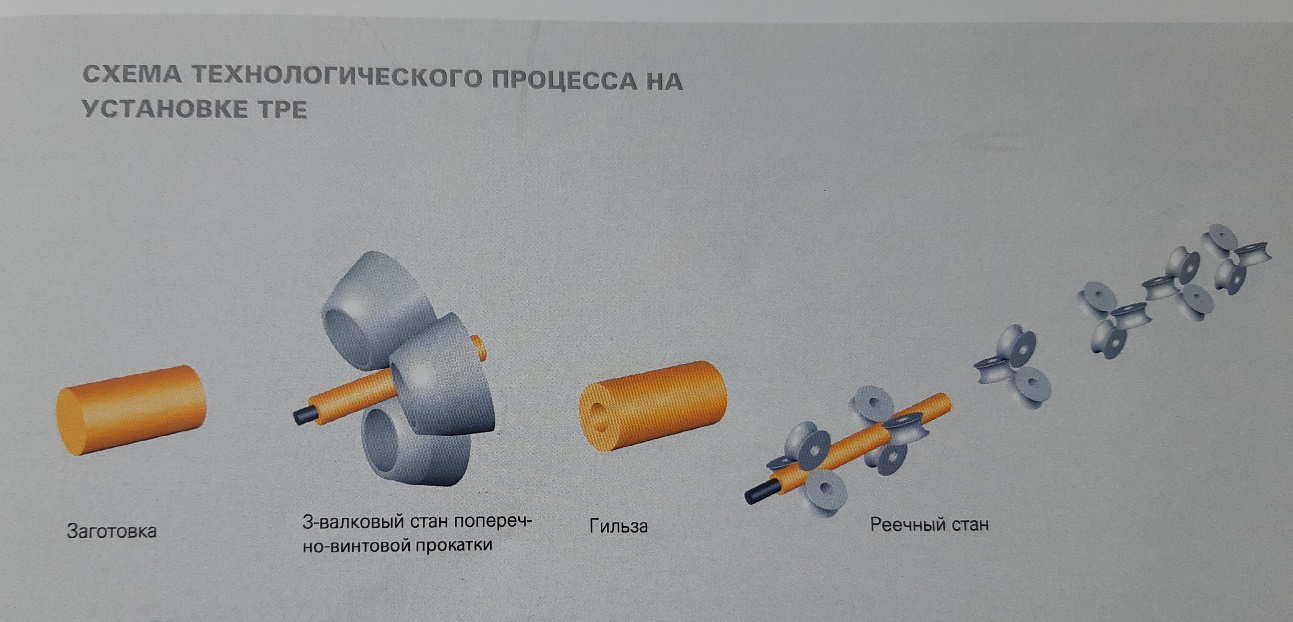

В мировой практике агрегаты с реечным станом получили достаточно широкое распространение для производства труб конструкционных, котельных, трубопроводных в основном малых диаметров от 21 до 133 мм с толщиной стенки 2,5-8,0 мм. Трубы, полученные на агрегатах с реечным станом, используют в качестве заготовок для производства прецизионных и холоднотянутых труб, так как они имеют качественную наружную и внутреннюю поверхности и сравнительно тонкие стенки (рисунок1).

Рисунок 1 – ТПА с реечным (линейным) станом.

Агрегаты с реечным станом основаны на одном из самых старых способов деформации труб, в последние десятилетия получили довольно широкое распространение благодаря их значительному усовершенствованию.

Записываем…

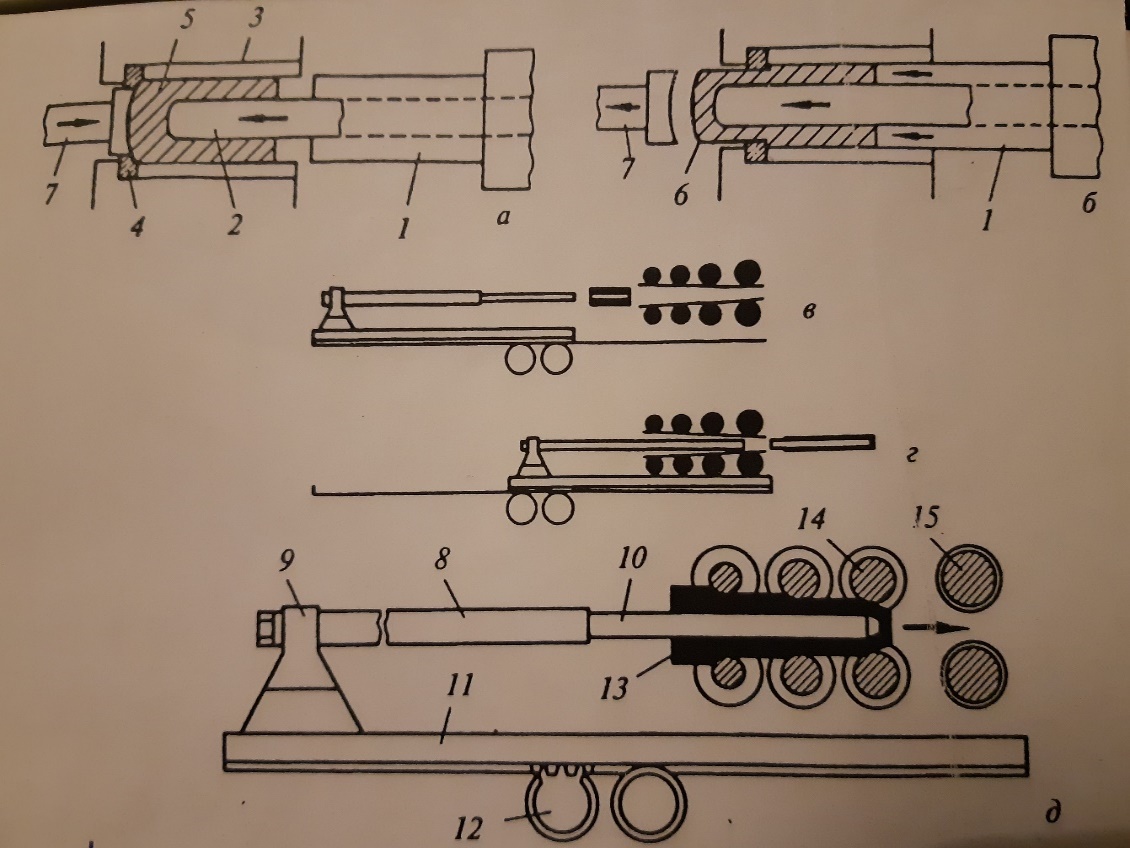

Рисунок 2- Схема получения полой заготовки (стакана) а, б; Схема работы реечного стана в, г, д.

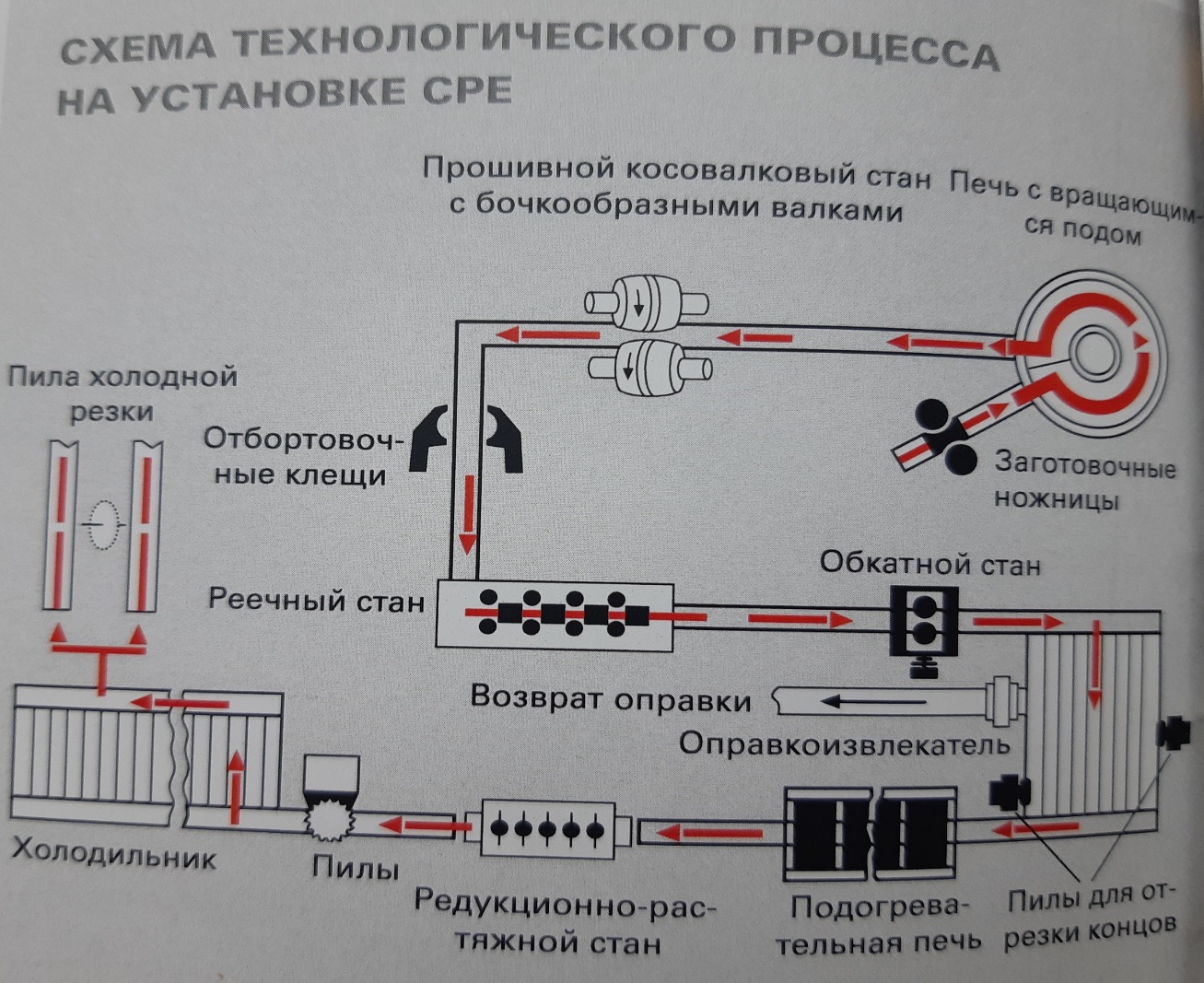

Рисунок 3 - Схема ТПА с реечным станом. (CPE).

Первые агрегаты третьего поколения были введены в промышленную эксплуатацию в начале 60-х годов в ФРГ, Испании, Великобритании. Индии, Чехословакии, Польше и других странах. Основной особенностью этих ТПА является включение в их состав двух- или трехвалковых станов-удлинителей (элонгаторов Кальмеса для раскатки стаканов, получаемых при прессовании гильз из сплошной заготовки) и реечного стана с роликовыми обоймами с трех-, четырех роликовыми калибрами (рисунок 4).

Рисунок 4 – роликовые обоймы линейного стана.

Использование элонгатора позволило значительно снизить разностенность, увеличить массу исходной заготовки за счет получения более длинных гильз с отношением длины к внутреннему диаметру до 6,5, а внедрение реечных станов с роликовыми обоймами способствовало увеличению вытяжки и улучшению качества наружной поверхности труб. Указанные мероприятия обеспечили прокатку труб среднего диаметра длиной до 12...15 м. Число оправок в комплекте агрегата уменьшили до 20 шт. Разностенность труб не превышала 10%, производительность достигала 180 тыс. т/год. при выходе годных труб 80...85%. Указанная выше технологическая схема оставалась практически без изменения до 80-х годов. Возрождение интереса к этому процессу в конце ХХ века связано со следующими обстоятельствами: освоением производства высококачественной непрерывнолитой заготовки квадратного и круглого сечения, потребностью в экономичном способе производства высококачественных тонкостенных труб диаметром до 245 мм.

|

|

Дальнейшее совершенствование производства труб на ТПА с реечным станом осуществлялось по следующим направлениям:

нагрев трубной заготовки в кольцевой печи, оборудованной АСУ ТП;

Записываем…

Указанные усовершенствования были внедрены как на новых агрегатах, так и на агрегатах, введенных в эксплуатацию в 60-70-х годах. Это позволило освоить производство труб диаметром до 178 мм при длине черновой трубы до 16 м из углеродистых и легированных сталей. При малых и средних объемах производства указанный способ оказался выгоднее непрерывного стана, автомат-стана и т.д.

Таким образом реечные станы обеспечивают достаточную точность размеров сечения трубы и по производительности уступают только непрерывным станам. К их достоинствам также относится простота технологии. Нет необходимости в тщательной регулировке скоростей валков, так как вытяжка происходит в холостых роликовых обоймах. Реечный стан менее металлоемок, однако сортамент таких ТПА значительно уже.

|

|

Одним из недостатков реечного стана является высокая стоимость длинных оправок (дорнов). Значительную сложность представляет операция прошивки на прессе, которая определяет длину и массу получаемой гильзы и трубы.

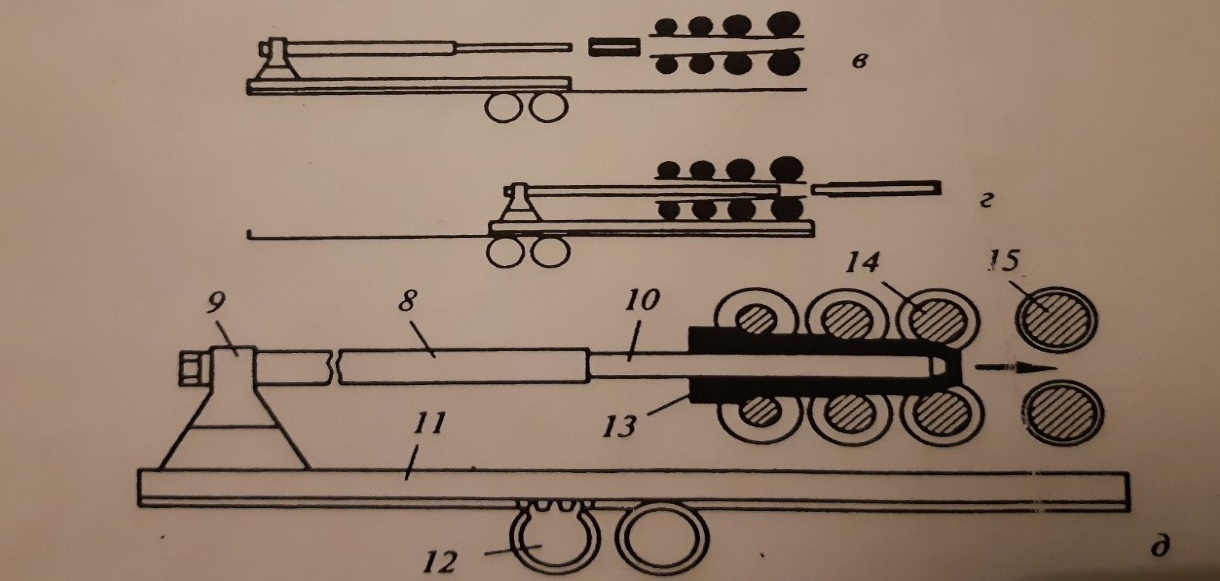

Рисунок 5 - Схема прокатки на реечном стане:

8 – толкатель, 9 – держатель толкателя, 10 дорн (оправка), 11 – зубчатая рейка, 12 – ведущая шестерня привода зубчатой рейки, 13 – стакан, 14 – калибры, 15 роликовые обоймы.

Рейка выполнена сваркой в виде балки двутаврового сечения с шевронными зубьями на верхней и нижней полках, которые находятся в постоянном зацеплении с шестернями. Применяются также зубчатые рейки в виде пластин скользящими боковыми опорными выступами по бронзовым направляющим реечного стана. В этом случае прямые зубья выполняют на нижней поверхности рейки. Такая конструкция характеризуется повышенным расходом энергии. В первых пятнадцати обоймах расстояние между роликами не регулируется, а в остальных десяти это расстояние регулируется. Величина регулировки обойм по диаметру калибра достигает 1,6 мм.

В трехроликовых обоймах оси роликов монтируют на подшипниках качения, смазываемых и охлаждаемых распыленным маслом. Все ролики регулируются в осевом направлении. Две последние роликовые обоймы в этом случае образуют выходной калибр, определяющий диаметр и толщину стенки трубы, поэтому ролики этих обойм, кроме осевого, имеют и радиальное перемещение. При этом регулировку можно осуществлять как каждым роликом в отдельности, так и всеми тремя одновременно, что повышает точность стенки трубы. Роликовые обоймы располагают таким образом, чтобы середина бочек роликов последующих обойм находилась против зазоров между роликами предыдущих.

|

|

Станина роликовых обойм состоит из отдельных литых секций полукруглой формы с пазами для установки обойм и проемами в нижней части формы для удаления окалины.

В станах последних конструкций рейка движется по опорным роликам, смонтированным на подшипниках качения, в результате чего обеспечивается плавная работа зацеплений. В крайних положениях рейки расположены тормозные и стопорные устройства. Для уменьшения продольных габаритов стана рейку размещают под станиной роликовых обойм, что сокращает длину реечного стана по сравнению со станами других конструкций на 30 %.

В процессе проталкивания стенка стакана постепенно обжимается на дорне роликами. Толщина стенки готовой трубы определяется размерами кольцевой щели, образуемой калибром последней обоймы и дорном.

Применяются обоймы с роликами, имеющие круглые ручьи, или чередующиеся обоймы с роликами, имеющие круглые калибры. В первом случае число роликовых обойм достигает 25. В каждой обойме монтируется три - четыре ролика, причем трехроликовые обоймы используются при прокатке труб меньшего диаметра, а четырехроликовые - для прокатки труб большего диаметра.

Современный реечный стан (рисунок 5) представляет собой блок трехвалковых обойм, общей длиной до 24 м, с усилием протягивания до 100 МН при скорости 5...6 м/с и обжатием до 25 %. На таких станах обычно получают трубы длиной до 19 м. Протяжка труб длиной свыше 19 м приводит к значительному увеличению длины стана, массы шестерен с рейкой и повышению мощности электродвигателей привода рейки. Сохранение общей длины установки при увеличении длины гильзы возможно при условии совершенствования калибровки валков и увеличении единичного обжатия поперечного сечения до 30 %.

Существенным недостатком конструкции реечного стана остается наличие зубчатого зацепления, работающего в тяжелых эксплуатационных режимах, что часто приводит к поломкам и снижает его КПД. Кроме того, до 50 % общего расхода энергии идет на торможение, разгон и холостой ход рейки.

Рисунок 5 – ТПА с реечным станом.

Реечный стан предназначен для раскатки полого стакана или гильзы в тонкостенную трубу путем проталкивания их через ряд роликовых обойм. Следует помнить, что при этом происходит процесс волочения (сила приложена к переднему концу трубы). Таким образом расчеты напряженного состояния ведутся как при волочении через роликовую волоку. Основными ограничениями являются прочность переднего конца и мощность привода.

Дополнительные материалы.

Агрегаты с реечным станом, которые основаны на одном из самых старых способов деформации труб, в последние десятилетия получили довольно широкое распространение благодаря их значительному усовершенствованию. Сортамент ТПА с реечным станом включает трубы диаметром D=21...245 мм и толщиной стенки S=2,5...14,2 мм из углеродистых, легирпованных и высоколегированных сталей. Способ деформации толстостенной заготовки в трубу путем ее проталкивания длинной цилиндрической оправкой через ряд последовательно расположенных кольцевых обойм - матриц с коническим рабочим каналом был предложен Эрхардтом в 1892 г. Диаметр канала матрицы постепенно уменьшается от первой обоймы к последней, что обеспечивает обжатие по толщине стенки и наружному диаметру трубы. Позднее этот способ назвали раскаткой на реечном стане, так как вначале эти станы имели реечный электромеханический привод толкателя оправки, который на современных агрегатах часто заменяют гидравлическим. Первые ТПА с реечным станом имели в своем составе нагревательную печь, гидравлический прошивной пресс, реечный стан с кольцевыми матрицами (20...30 шт.), обкатную машину, оправкоизвлекатель, пилу для обрезки донышка трубы и калибровочный стан. Такой ТПА обеспечивал производство черновых труб длиной не более 4 м. Позднее реечные станы были подвергнуты реконструкции, в результате которой часть кольцевых обойм заменили клетями с неприводными роликами (процесс Манфреда-Вайса), что позволило значительно снизить контактные силы трения и усилие проталкивания, а также улучшить качество труб. Однако в этот период способ производства с использованием реечных станов широкого распространения не получил. В первой половине 50-х годов в связи с развитием отраслей-потребителей бесшовных труб, модернизировали и ввели в строй шесть новых агрегатов в ФРГ, Швециии и Румынии. Эти усовершенствованные агрегаты имели в своем составе стан/вертикальный пресс для калибрования квадратных заготовок перед прошивкой, что позволило увеличить длину труб до 8 м за счет снижения разностенности гильзы, получаемой на прошивном прессе, и обеспечить улучшение качества наружной поверхности труб благодаря ее очистке от окалины в процессе калибровки с малыми обжатиями. Недостатком процесса являлось необходимость использования большого количества оправок различного диаметра (иногда до 40 штук в рабочем комплекте агрегата). Например, для производства труб диаметром от 32 до 108 мм требуются оправки четырех типоразмеров: 60,69,82 и 100 мм. Трубы меньшего диаметра получали редуцированием без натяжения, т.е. без изменения толщины стенки. Разностенность труб, прокатанных на агрегате данного типа, находилась в пределах + 15%. Другим недостатком является сравнительно небольшая масса исходной заготовки. Ее максимально возможная величина, определяется отношением длины стакана к диаметру пуансона прошивного пресса, которое не превышает 6. Поэтому указанные агрегаты обеспечивали производство черновых труб длиной около 8 м при годовом объеме производства не более 50 тыс.т.

Первые агрегаты третьего поколения были введены в промышленную эксплуатацию в начале 60-х годов в ФРГ, Испании, Великобритании. Индии, Чехословакии, Польше и других странах. Основной особенностью этих ТПА является включение в их состав двух- или трехвалковых станов-удлинителей (элонгаторов Кальмеса) и реечного стана с роликовыми обоймами (с трех-, четырех и шестироликовыми калибрами). Использование элонгатора позволило значительно снизить разностенность, увеличить массу исходной заготовки за счет получения более длинных гильз с отношением длины к внутреннему диаметру до 6,5, а внедрение реечных станов с роликовыми обоймами способствовало увеличению вытяжки и улучшению качества наружной поверхности труб. Указанные мероприятия обеспечили прокатку труб среднего диаметра длиной до 12...15 м. Число оправок в комплекте агрегата уменьшили до 20 шт. Разностенность труб не превышала +10%, производительность достигала 180 тыс.т/год. при выходе годных труб 80...85%. Указанная выше технологическая схема оставалась практически без изменения до 80-х годов. Возрождение интереса к этому процессу в конце ХХ века связано со следующими обстоятельствами:

освоением производства высококачественной непрерывнолитой заготовки квадратного и круглого сечения;

потребностью в экономичном способе производства высококачественных тонкостенных труб диаметром до 245 мм.

Дальнейшее совершенствование производства труб на ТПА с реечным станом осуществлялось по следующим направлениям:

нагрев трубной заготовки в кольцевой печи, оборудованнной АСУ ТП;

калибрование квадратной заготовки перед прессовой прошивкой;

применение гидросбива окалины перед прошивным прессом;

применение пламенных или индукционных печей промежуточного подогрева для освоения производства труб из легированных и высоколегированных сталей;

применение реечных станов с трехроликовыми обоймами, что позволило обеспечить минимальную по сравнению с 4-х и 6-ти роликовыми калибрами неравномерность деформации гильзы при наименьших контактных силах трения;

использование роликовых обойм с механизмами регулировки размера калибра для расширения сортамента труб;

обеспечение возможности регулирования диаметра калибра последних обойм в процессе раскатки трубы. Сведение валков последних обойм осуществляется при выходе заднего конца гильзы из первой обоймы стана;

использование автоматических систем регулирования скорости движения толкателя реечного стана, которая устанавливается с точностью до 0,1%;

применение высокоэффективных технологических смазок для уменьшения износа оправки и повышения качества поверхности труб;

применение наплавки поверхности роликов износостойкими материалами;

применение усовершенствованных обкатных машин с гиперболоидными валками с целью исключения повреждения поверхности труб.

Указанные усовершенствования были внедрены как на действующих агрегатах, так и на новых, введенных в эксплуатацию в 60-70-х годах. Это позволило к концу 70-х годов освоить производство труб диаметром до 178 мм при длине черновой трубы до 16 м из углеродистых и легированных сталей. Разностенность труб не превышает + 6...8%. Производительность таких ТПА составила 180 тыс.т/год. При малых и средних объемах производства указанный способ оказался выгоднее непрерывного стана, автомат-стана и т.д. В настоящее время в мире насчитывает-ся свыше 30-ти ТПА с реечным станом (причем, с 1979 г. было введено в эксплуа-тацию 5 новых ТПА и поставлено оборудование еще для двух агрегатов.

ПИЛЬГЕР

https://vk.com/video-8397331_170061462 видео в контакте

https://youtu.be/mOyahQWBLE0

https://youtu.be/wETo3ALKcLU Волжский трубный завод.