«Электрический привод»

Тема: «Проектирование электропривода переменного тока сталкивателя блюмов»

Исполнитель

студент группы ЭМ-509 И.Х. Ракипова

Руководитель А.А. Емельянов

Екатеринбург

СОДЕРЖАНИЕ

Реферат 4

| Введение | |

| 1 Задание и исходные данные к проекту | |

| 2 Выбор типа электропривода | |

| 3 Выбор и проверка электродвигателя | |

| 3.1 Расчёт мощности двигателя | |

| 3.2 Предварительный выбор двигателя | |

| 3.3 Расчет передаточного числа редуктора 3.4 Расчет и построение нагрузочной диаграммы двигателя | |

| 3.5 Проверка двигателя по нагреву |

4 Выбор основных узлов силовой части электропривода 24

4.1Выбор тиристорного преобразователя 24

4.2 Выбор силового трансформатора 25

4.3 Выбор сглаживающего реактора 26

4.4 Разработка принципиальной электрической схемы силовой части

электропривода 27

5. Расчет параметров математической модели силовой части

электропривода 29

5.1 Расчет параметров силовой чисти электропривода в абсолютных

единицах 29

5.2 Выбор базисных величин системы относительных единиц 31

5.3. Расчет параметров силовой части электропривода в относительных

единицах 31

5.4 Расчет коэффициентов передачи датчиков 34

6. Разработка системы управления электроприводом 35

6.1. Выбор типа системы управления электроприводом 35

6.2 Расчет регулирующей части контура тока якоря 36

6.2.1. Расчет параметров математической модели контура тока. 36

6.2.2 Конструктивный расчет регулятора тока 43

6.3 Расчет регулирующей части контура скорости 46

6.3.1. Расчет параметров математической модели контура

скорости 46

6.3.2. Конструктивный расчет регулирующей части контура

скорости 47

6.4 Расчет задатчика интенсивности 50

6.4.1. Расчет параметров математической модели задатчика

интенсивности 50

6.4.2 Конструктивный расчет задатчика интенсивности 51

7. Основы теории систем подчиненного регулирования 54

7.1 Обобщенная схема многоконтурной системы подчиненного

регулирования 54

7.2. Синтез регуляторов 56

7.2.1. Синтез регулятора первого контура и его свойства 57

8. Системы регулирования тока якоря 63

8.1. Функциональная схема САР тока якоря 63

8.2. Синтез регуляторов тока якоря 64

8.3. Анализ свойств САР тока якоря 65

9. Моделирование в MatLab. 69

9.1 Модель асинхронного двигателя во вращающейся

системе координат 69

9.2 Математическая модель двигателя постоянного тока,

включающая контур тока якоря 81

Заключение 83

Список использованных источников 84

РЕФЕРАТ

Курсовой проект содержит 85 листов печатного текста,45 рисунка, 3 таблицы, 10 использованных источников.

Произведен расчет силовой части системы:

«Частотный преобразователь ― двигатель», включающий в себя:

· предварительный выбор двигателя;

· расчет и построение нагрузочной диаграммы и проверка двигателя на нагрев;

· выбор частотного преобразователя;

· моделирование электропривода в MATLAB.

ВВЕДЕНИЕ

Современный электрифицированный механизм рассматривается как электромеханическая автоматизированная (или в целом автоматическая) система, замкнутая обратными связями (через оператора или специальное техническое устройство) по контролю основополагающих технических параметров.

В главном (силовом) канале обязательно присутствует электродвигатель, а также могут быть представлены преобразователи электрической и механической энергии. С их помощью и реализуются конкретные законы электромеханического энергообразования. Каналы управляющих воздействий на различные функциональные элементы силовой цепи, а также каналы обратной связи входят в состав системы автоматического управления (САУ) электропривода.

Новое производственное оборудование для современного механизированного производства создается совместными усилиями технологов-машиностроителей, специалистов по электрическим машинам, электроприводу и автоматизации. Одновременно с разработкой технологии и конструктивного состава механического оборудования разрабатывается его электрическое оборудование.

Конструктивные и кинематические особенности исполнительного органа механизма во многом предопределяются типом привода, на который ориентируется при разработке механической части.

Имеет место и обратное – в зависимости от конструктивных решений механической части значительные изменение претерпевает электропривод. Конструктивные решения отражаются на параметрах механической и электрической цепей единой электромеханической системы. Соотношения последних сказываются не только на статических и динамических качествах, но и на потреблении электроэнергии, экономичности работы электрифицированного механизма.

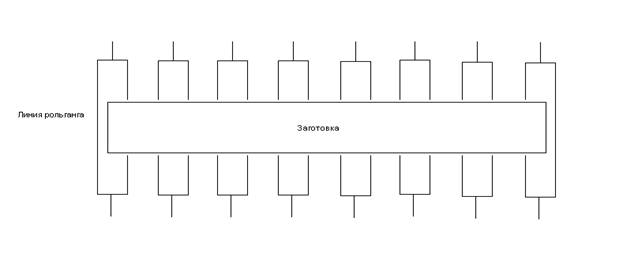

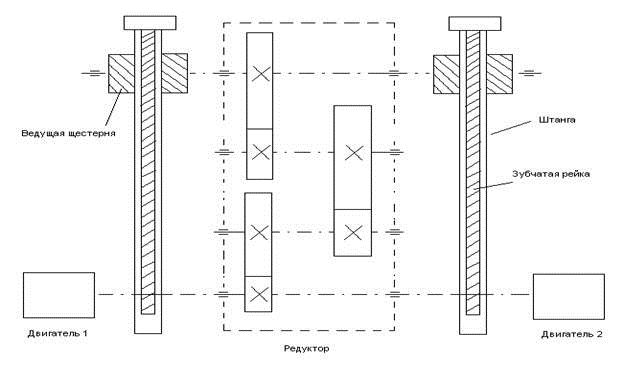

Сталкиватель находится в хвостовой части технологической линии обжимного стана (блюминга). На блюминге путём обжатия слитков, полученных из сталеплавильного цеха, производят блюмы - заготовки квадратного сечения от 200*200 мм до 300*300 мм, представляющие собой полуфабрикат для дальнейшей переработки в сортовой металл. Прокатанная заготовка от блюминга подаётся рольгангами к ножницам для обрезки концов и порезки на мерные длины. Полученные таким образом блюмы взвешиваются на весах, рольгангами транспортируются в хвостовую часть стана и сталкиваются с рольганга сталкивателем на конвейер, которым далее транспортируются либо на склад заготовок, либо на линию прокатки заготовочного стана для получения заготовок меньшего сечения. Кинематическая схема сталкивателя блюмов показана на рис. 1. Рабочим органом сталкивателя являются две штанги. Движение передаётся штангам от одного или двух двигателей через редуктор и ведущие шестерни, которые находятся в зацеплении с зубчатыми рейками на штангах. Электропривод сталкивателя блюмов работает в повторно-кратковременном режиме с переменной нагрузкой. Рабочий цикл сталкивателя включает в себя:

· Разгон штанг до пониженной скорости на холостом ходу;

· Подход штанг к заготовке и начало толкания с пониженной скоростью;

· Разгон до рабочей скорости;

· Толкание на рабочей скорости до сталкивания заготовки;

· Замедление до остановки штанг;

· Разгон в обратном направлении до повышенной скорости;

· Возврат штанг на холостом ходу с повышенной скоростью;

· Замедление штанг до остановки в исходном положении;

· Пауза (двигатель отключается)

1. ЗАДАНИЕ И ИСХОДНЫЕ ДАННЫЕ К ПРОЕКТУ

Рис. 1. Кинематическая схема сталкивателя блюмов

Исходные данные для расчёта электропривода продольно-строгального станка приведены в табл. 1.

Таблица 1.

Исходные данные

| Параметр | Обозначение | Значение |

| Масса заготовки, т | mM | |

| Масса штанги, т | mш | 1,2 |

| Путь толкания, м | Lr | 4,5 |

| Путь подхода штанг к заготовке, м | Ln | 1,5 |

| Рабочая скорость прямого хода, м/с | Vпр | 0,35 |

| Радиус ведущей шестерни, м | rш | 0,21 |

| Момент инерции ведущей шестерни, кг*м2 | Jш | 4,8 |

| Продолжительность включения, % | ПВ | |

| Отношение обратной скорости к рабочей скорости | Кобр | |

| Отношение пониженной скорости к рабочей скорости | Кпон | 0,5 |

| Коэффициент трения штанги о ролики | µр | 0,06 |

| Коэффициент трения заготовки о рольганг | µм | 0,5 |

| КПД механических передач при рабочей нагрузке | ηпN | 0,95 |

| КПД механических передач при работе на холостом ходу | ηпхх | 0,5 |

2 ВЫБОР ТИПА ЭЛЕКТРОПРИВОДА

При выборе типа электропривода, прежде всего, учитывается условие работы производственного механизма. Высокая производительность и качество выпускаемой продукции могут быть обеспечены лишь при правильном учёте статических и динамических характеристик привода и рабочей машины. Кинематика, и даже конструкция рабочей машины в значительной степени определяются типом применяемого ЭП, и, наоборот, в зависимости от конструктивных особенностей исполнительного механизма привод претерпевает значительные изменения.

При выборе типа ЭП должны быть учтены: характер статического момента, необходимые пределы регулирования скорости, плавности регулирования, требуемых механических характеристик, условий пуска и торможения, числа включений в час, качества окружающей среды и т.п.

Первоначально решается вопрос о выборе регулируемого или нерегулируемого типа ЭП. В последнем случае задача значительно упрощается. Все сводится к выбору двигателя переменного тока (асинхронные двигатели). В случае с регулированием по скорости решается вопрос о выборе рода тока привода.

Применение постоянного тока может быть оправдано лишь в тех случаях, когда привод должен обеспечивать повышенные требования к плавности регулирования скорости. Приводы постоянного тока используются в механизмах, работающих в повторно-кратковременном режиме: краны, подъёмные механизмы, вспомогательные механизмы металлургической промышленности (шлепперы, рольганги, нажимные устройства).

В случае приводов повторно-кратковременного режима тип двигателя определяется из условий получения минимальной деятельности переходного процесса, минимальных динамических моментов. С этой целью либо используют специальные двигатели с минимальным моментом инерции, либо переходят к двухдвигательному приводу (суммарный момент инерции двух двигателей той же мощности, что и однодвигательный привод меньше на 20 – 40 %).

3 ВЫБОР И ПРОВЕРКА ЭЛЕКТРОДВИГАТЕЛЯ

3.1 Расчёт мощности двигателя

Для выбора двигателя необходимо рассчитать его требуемую номинальную мощность, исходя из нагрузочной диаграммы механизма (т.е. временной диаграммы моментов или сил статического сопротивления механизма на его рабочем органе). По рассчитанной мощности затем выполняется предварительный выбор двигателя. Рассмотрим расчёт мощности двигателя для сталкивателя блюмов.

Построим нагрузочную диаграмму сталкивателя блюмов (график статических усилий перемещения штанг). Расчёт времени участков цикла на этапе предварительного выбора двигателя выполняем приблизительно, т.к. пока нельзя определить время разгона и замедления (суммарный момент инерции привода до выбора двигателя неизвестен).

Пониженная скорость штанг:

Vпон = Кпон ∙ Vпр = 0,5 ∙ 0,35 = 0,175м/с, (1)

где Vпон – пониженная скорость штанг, м/с;

Кпон – кратность пониженной и рабочей скоростей штанг;

Vпр – скорость прямого хода штанг, м/с.

Скорость обратного хода штанг:

Vобр = Кобр ∙ Vпр = 2 ∙ 0,35= 0,7 м/с, (2)

где Кобр – кратность обратной скорости и рабочей скорости штанг.

Усилие перемещения штанг на холостом ходу:

Fхх = 2∙mш gμр = 2∙1200∙ 9,81 ∙ 0,06 = 1411 Н, (3)

где Fхх – усилие перемещения штанг на холостом ходу, Н;

mш – масса штанг, кг;

g – ускорение свободного падения (g=9,81 м/с2);

μр – коэффициент трения штанги о рольганг.

Усилие при толкании заготовки:

Fт = mмgμм + Fхх = 1411 + 2000 ∙9,8∙0,5= 11211 Н, (4)

Время толкания (приблизительно):

tт = Lт / Vпр = 4,5 / 0,35= 12,86 с, (5)

где tт – время толкания, с;

Lд – путь толкания, м.

Время подхода штанг к заготовке (приблизительно):

tп = Lп / Vпон = 1,5 / 0,175 = 8,6 с, (6)

где tп – время подхода штанг к заготовке, с;

Lп – путь подхода штанг к заготовке, м.

Время возврата штанг (приблизительно):

tобр = Lп+ Lт / Vпон = 6 / 0,7 = 8,6 с, (7)

Время работы в цикле (приблизительно):

tр = tп + tт + tобр = 8,6 + 8,6 0,94 + 12,86 = 30,06 с, (8)

где tр – время работы в цикле, с.

Время паузы в цикле (приблизительно):

t0 = tр ((100/ПВ)-1) = 30,6∙1,08 = 32,565 с, (9)

где t0 – время паузы, с.

Исходя из расчетов строится нагрузочная диаграмма, рис.3.

Рис. 2. Нагрузочная диаграмма механизма

Эквивалентное статическое усилие за время работы в цикле:

|

где Fэкв – эквивалентное статическое усилие за время работы в цикле, Н.

При расчете требуемой номинальной мощности двигателя предполагаем, что будет выбран двигатель, номинальные данные которого определены для повторно-кратковременного режима работы и стандартного значения продолжительности включения ПВN=40%. Номинальной скорости двигателя должна соответствовать скорость обратного хода штанг, которая является максимальной скоростью в заданном рабочем цикле. Такое соответствие объясняется тем, что принято однозонное регулирование скорости, осуществляемое вниз от номинальной скорости двигателя.

Расчетная мощность двигателя:

(11)

(11)

где Ррас – расчетная мощность двигателя, кВт;

Kз – коэффициент запаса (примем Kз = 1,1).

3.2 Предварительный выбор двигателя

Выбираем двигатель серии Д. Для сталкивателя блюмов выбираем двигатель с естественным охлаждением, номинальные данные которого определены для повторно кратковременного режима с продолжительностью включения ПВN = 40 %.

Таблица 2

Данные выбранного двигателя Д31

| Параметр | Обозначение | Значение | |

| Номинальная мощность двигателя, кВт | РN | 6,8 | |

| Номинальное напряжение якоря, В | UяN | ||

| Номинальный ток якоря, А | IяN | ||

| Номинальная частота вращения, об/мин | nN | ||

| Максимальный допустимый момент, мН | Mmax | ||

| Cопротивление обмотки якоря, Ом | Rяо | 0,325 | |

| Сопротивление обмотки добавочных полюсов, Ом | Rдп | 0,093 | |

| Момент инерции якоря, кг∙м2 | Jд | 0,3 | |

| Число пар полюсов | рп | ||

| Максимально допустимый коэффициент пульсаций тока якоря | KI(доп) | 0,15 | |

Для дальнейших расчетов потребуется ряд данных двигателей, которые не приведены в справочнике. Выполним расчет недостающих данных двигателя:

Сопротивление цепи якоря двигателя, приведенное к рабочей температуре:

Ом (12)

Ом (12)

где Кш - коэффициент увеличения сопротивления при нагреве до рабочей температуры (кш = 1,38 для изоляции класса Н при пересчете от 20‘С).

Номинальная ЭДС якоря:

В (13)

В (13)

Номинальная угловая скорость:

ΩN = nN ∙  = 880 ∙

= 880 ∙  = 92,11 рад/с, (14)

= 92,11 рад/с, (14)

где ΩN – номинальная угловая скорость, рад/с;

nN – номинальная частота вращения, об/мин.

Конструктивная постоянная двигателя, умноженная на номинальный магнитный поток:

Вб (15)

Вб (15)

Номинальный момент двигателя:

Нм (16)

Нм (16)

где МN – номинальный момент двигателя, Нм;

Момент холостого хода двигателя:

∆М = МN -  = 79,8 -

= 79,8 -  = 5,975Нм, (17)

= 5,975Нм, (17)

где ∆М – момент холостого хода двигателя, Нм;

– номинальная мощность двигателя, Вт.

– номинальная мощность двигателя, Вт.

Индуктивность цепи якоря двигателя:

Гн (18)

Гн (18)

3.3 Расчет передаточного числа редуктора

Расчет передаточного числа редуктора iр выполняется так, чтобы максимальной скорости рабочего органа механизма соответствовала номинальная скорость двигателя.

Передаточное число редуктора:

i р =  (19)

(19)

где iр – передаточное число редуктора;

rш– радиус ведущей шестерни, м.

3.4 Расчет и построение нагрузочной диаграммы двигателя

Для проверки предварительно выбранного двигателя по нагреву выполним построение упрощенной нагрузочной диаграммы двигателя (т.е. временной диаграммы момента двигателя без учета электромагнитных переходных процессов). Для ее построения произведем расчёт передаточного числа редуктора, приведение моментов статического сопротивления и рабочих скоростей к валу двигателя, определим суммарный момент инерции привода и зададимся динамическим моментом при разгоне и замедлении привода. По результатам расчета строится нагрузочная диаграмма, а также тахограмма двигателя.

Момент статического сопротивления при толкании, приведенный к валу двигателя:

Нм, (20)

Нм, (20)

где  – момент статического сопротивления при толкании, приведенный к валу двигателя, Нм;

– момент статического сопротивления при толкании, приведенный к валу двигателя, Нм;

– КПД механической передачи при рабочей нагрузке.

– КПД механической передачи при рабочей нагрузке.

Момент статического сопротивления при перемещении стола на холостом ходу, приведенный к валу двигателя:

Нм, (21)

Нм, (21)

где  – момент статического сопротивления при перемещении стола на холстом ходу, приведенный к валу двигателя, Нм;

– момент статического сопротивления при перемещении стола на холстом ходу, приведенный к валу двигателя, Нм;

– КПД механической передачи при перемещении стола на холостом ходу.

– КПД механической передачи при перемещении стола на холостом ходу.

Пониженная скорость, приведенная к валу двигателя:

рад/с, (22)

рад/с, (22)

где  – пониженная скорость, приведенная к валу двигателя, рад/с.

– пониженная скорость, приведенная к валу двигателя, рад/с.

Скорость прямого хода, приведенная к валу двигателя:

рад/с, (23)

рад/с, (23)

где  – скорость прямого хода, приведенная к валу двигателя, рад/с.

– скорость прямого хода, приведенная к валу двигателя, рад/с.

Скорость обратного хода, приведенная к валу двигателя:

рад/с, (24)

рад/с, (24)

где  – скорость обратного хода, приведенная к валу двигателя, рад/с.

– скорость обратного хода, приведенная к валу двигателя, рад/с.

Суммарный момент инерции механической части привода:  кг∙м2, (25)

кг∙м2, (25)

где  – суммарный момент инерции механической части привода, кг∙м2;

– суммарный момент инерции механической части привода, кг∙м2;

δ – коэффициент, учитывающий моменты инерции полумуфт, ведущей шестерни и редуктора (принимаем δ = 1,2);

– момент инерции двигателя, кг∙м2.

– момент инерции двигателя, кг∙м2.

Модуль динамического момента двигателя по условию максимального использования двигателя по перегрузочной способности:

|Мдин| = k∙(Мmax – Мср ) = 0,95∙(201– 95,66) = 100,73 Нм, (26)

k – коэффициент, учитывающий увеличение максимального момента на уточненной нагрузочной диаграмме; k = 0,95.

Ускорение вала двигателя в переходных режимах:

рад/с2, (27)

рад/с2, (27)

где ε – ускорение вала двигателя в переходных режимах, рад/с2.

Ускорение стола в переходных режимах:

м/с2, (28)

м/с2, (28)

где а – ускорение стола в переходных режимах, рад/с2.

Разбиваем нагрузочную диаграмму на 9 интервалов. Сначала рассчитываем интервалы разгона и замедления электропривода, затем интервалы работы с постоянной скоростью.

Интервал 1. Разгон до пониженной скорости.

Продолжительность интервала 1:

с, (29)

с, (29)

где t1 – продолжительность интервала 1, с.

Путь, пройденный столом на интервале 1:

м, (30)

м, (30)

где L1 – путь, пройденный столом на интервале 1, м.

Момент двигателя на интервале 1:

М1 = Мс.хх + |Мдин| = 27,42 +100,73 = 128,15 Нм, (31)

где М1 – момент двигателя на интервале 1, Нм.

Интервал 4. Разгон от пониженной скорости до скорости прямого хода.

Продолжительность интервала 4:

с, (32)

с, (32)

где t4 – продолжительность интервала 4, с.

Путь, пройденный столом на интервале 4:

м, (33)

м, (33)

где L4 – путь, пройденный столом на интервале 4, м.

Момент двигателя на интервале 4:

М4 = Мср + |Мдин| = 95,66+100,73 = 196,39 Нм, (34)

где М4 – момент двигателя на интервале 4, Нм.

Интервал 6. Замедление от скорости прямого хода до остановки.

Продолжительность интервала 6:

с, (35)

с, (35)

где t6 – продолжительность интервала 6, с.

Путь, пройденный столом на интервале 6:

м, (36)

м, (36)

где L6 – путь, пройденный столом на интервале 6, м.

Момент двигателя на интервале 6:

М6 = Мср – |Мдин| = 27,42 – 100,73 = – 128,15 Нм, (37)

где М6 – момент двигателя на интервале 6, Нм.

Интервал 7. Разгон до скорости обратного хода.

Продолжительность интервала 7:

с, (38)

с, (38)

где t7 – продолжительность интервала 7, с.

Путь, пройденный столом на интервале 7:

м, (39)

м, (39)

где L9 – путь, пройденный столом на интервале 9, м.

Момент двигателя на интервале 7:

М9 = Мс.хх – |Мдин| = -27,42 – 100,73 = –128,15 Нм, (40)

где М9 – момент двигателя на интервале 9, Нм.

Интервал 9. Замедление от скорости обратного хода до остановки.

Продолжительность интервала9:

с, (41)

с, (41)

где t9 – продолжительность интервала 9, с.

Путь, пройденный столом на интервале 9:

м, (42)

м, (42)

где L9 – путь, пройденный столом на интервале 9, м.

Момент двигателя на интервале 9:

М9 = – Мс.хх + |Мдин| = 73,31 Нм, (43)

где М9 – момент двигателя на интервале 9, Нм.

Интервал 2. Подход штанг к заготовке с постоянной скоростью.

Путь, пройденный столом на интервале 2:

м, (44)

м, (44)

где L2 – путь, пройденный штанг на интервале 2, м.

Продолжительность интервала 2:

с, (45)

с, (45)

где t2 – продолжительность интервала 2, с.

Момент двигателя на интервале 2:

М2 = Мс.хх = 27,42 Нм, (46)

где М2 – момент двигателя на интервале 2, Нм.

Интервал 3. Толкание на пониженной скорости.

Путь, пройденный столом на интервале 3:

м, (47)

м, (47)

где L3 – путь, пройденный столом на интервале 3, м.

Продолжительность интервала 3:

с, (48)

с, (48)

где t3 – продолжительность интервала 3, с.

Момент двигателя на интервале 3:

М3 = Мст = 95,66 Нм, (49)

где М3 – момент двигателя на интервале 3, Нм.

Интервал 5. Толкание на скорости прямого хода.

Путь, пройденный столом на интервале 5:

м,

м,

где L5 – путь, пройденный столом на интервале 5, м.

Продолжительность интервала 5:

с, (50)

с, (50)

где t5 – продолжительность интервала 5, с.

Момент двигателя на интервале 5:

М5 = Мст = 95,66 Нм, (51)

где М5 – момент двигателя на интервале 5, Нм.

Интервал8. Возврат штанг со скоростью обратного хода.

Путь, пройденный столом на интервале 8:

м, (52)

м, (52)

где L8 – путь, пройденный столом на интервале 8, м.

Продолжительность интервала 8:

с, (53)

с, (53)

где t8 – продолжительность интервала 8, с.

Момент двигателя на интервале 8:

М8 = - Мс.хх = 27,42 Нм, (54)

где М8 – момент двигателя на интервале 8, Нм.

По приведенным выше расчетам строим упрощенную нагрузочную диаграмму и тахограмму двигателя, рис. 4.

Рис. 3. Тахограмма и нагрузочная диаграмма электропривода сталкивателя блюмов

3.5 Проверка двигателя по нагреву

Для проверки выбранного двигателя по нагреву используем метод эквивалентного момента. Используя нагрузочную диаграмму, находим эквивалентный по нагреву момент за цикл работы привода. Для нормального теплового состояния двигателя необходимо, чтобы эквивалентный момент был не больше номинального момента двигателя.

Эквивалентный момент за цикл работы (по нагрузочной диаграмме):

Нм, (55)

Нм, (55)

где Мэкв – эквивалентный момент за цикл работы, Нм.

Условие Мэкв ≤ МN выполняется, следовательно, выбранный двигатель проходит по нагреву.

Запас по нагреву:

%, (56)

%, (56)

где D – запас по нагреву, %.

Запас должен быть не менее 5 %.

4 ВЫБОР ОСНОВНЫХ УЗЛОВ СИЛОВОЙ ЧАСТИ ЭЛЕКТРОПРИВОДА

4.1Выбор тиристорного преобразователя

Для обеспечения реверса двигателя и рекуперации энергии в тормозных режимах выбираем двухкомплектный реверсивный преобразователь для питания цепи якоря. Принимаем встречно-параллельную схему соединения комплектов и раздельное управление комплектами. Выбираем трехфазную мостовую схему тиристорного преобразователя. Проектирование самого тиристорного преобразователя не входит в задачи курсового проекта. Поэтому выбираем стандартный преобразователь, входящий в состав комплектного тиристорного электропривода КТЭУ. Подробные сведения о комплектных электроприводах КТЭУ приведены в справочнике (1).

Номинальные значения напряжения и тока преобразователя выбираются по табл.З. Номинальное напряжение преобразователя UdN выбирается так, чтобы оно соответствовало номинальному напряжению якоря двигателя (UdN должно быть больше номинального напряжения якоря двигателя на 5-15%). Номинальный ток преобразователя IdN выбирается из ряда стандартных значении (см.табл. 3). Его значение должно быть равным или ближайшим по отношению к номинальному току якоря двигателя.

Таблица 3

Стандартные значения номинального напряжения и номинального тока тиристорного преобразователя

| UяN | ||

| UdN | ||

| IdN | 25,50,100,200,320,500 800,1000,1600,2500 | 25,50,100,200,320,500, 800,1000,1600,2500,3200,4000 |

Выберем преобразователь с параметрами (U я N = 220 UdN = 230 В, IdN=50A

Выберем способ связи тиристорного преобразователя с сетью.

Если IdN <200 А, то питание цепи возбуждения в электроприводе КТЭУ выполняется од однофазной сети переменного тока с напряжением 380 В через мостовой выпрямитель. При больших номинальных токах — от трехфазной сети с напряжением 380 В через нереверсивный мостовой тиристорный преобразователь..

4.2 Выбор силового трансформатора

При трансформаторном варианте связи с сетью следует выбрать трансформатор типа ТСП-трехфазный двухообмоточный сухой с естественным воздушным охлаждением открытого исполнения (или ТСЗП- защищенного исполнения). Справочные данные о трансформаторах этого типа приведены в прил.2. Номинальный вторичный ток трансформатора I2n должен соответствовать номинальному току тиристорного преобразователя IdN- Эти токи для трехфазной мостовой схемы преобразователя связаны по формуле:

I2N = 0,816 • IdN = 0,816  50 = 41 А

50 = 41 А

Выбираем трансформатор ТСЗП-16/0,7-УХЛ4

Выпишем данные выбранного трансформатора:

· тип трансформатора: трёхфазный двухобмоточный сухой с естественным воздушным охлаждением открытого исполнения;

· схему соединения первичных и вторичных обмоток У/Л;

· номинальную мощность Sт= 14,6 кВА;

· номинальное линейное напряжение первичных обмоток U1N=380 В;

· номинальное линейное напряжение вторичных обмоток U2n=205 В;

· номинальный линейный ток вторичных обмоток I2n=41 А;

· мощность потерь короткого замыкания Рk = 550Вт

· относительное напряжение короткого замыкания Uk.з=5,2%.

Рассчитаем параметры трансформатора.

Коэффициент трансформации:

Номинальный линейный ток первичных обмоток:

А

А

Активное сопротивление обмоток одной фазы трансформатора:

Ом

Ом

Активная составляющая напряжения короткого замыкания:

Реактивная составляющая напряжения короткого замыкания:

Индуктивное сопротивление обмоток одной фазы трансформатора:

Ом

Ом

Индуктивность обмоток одной фазы трансформатора:

мГн

мГн

где Ωc —угловая частота сети (при частоте питающей сети 50 Гц Ωc= 314 рад/с).

4.3 Выбор сглаживающего реактора

Сглаживающий реактор включается в цепь выпрямленного тока преобразователя с целью уменьшения переменной составляющей тока (пульсаций). Пульсация выпрямленного тока должны быть ограничены на уровне допустимого значения для выбранного двигателя. Максимально допустимый коэффициент пульсации KI(доп) задается в числе данных двигателя и представляет собой отношение действующего значения переменной составляющей тока якоря к его номинальному значению. Для расчета индуктивности сглаживающего реактора определим требуемую индуктивность всей главной цепи системы «тиристорный преобразователь- двигатель» по условию ограничения пульсаций.

ЭДС преобразователя при угле управления  :

:

где Ке — коэффициент, зависящий от схемы преобразователя (для трехфазной мостовой схемы Ке = 1,35).

Максимальная эквивалентная индуктивность главной цепи по условию ограничения пульсаций выпрямленного тока:

мГн

мГн

Расчетнаяиндуктивность сглаживающего реактора:

Гн

Гн

Если расчетная индуктивность оказалась отрицательной или равной нулю, то это означает, что сглаживающий реактор не требуется.

4.4 Разработка принципиальной электрической схемы силовой части электропривода

В состав комплектного тиристорного ЭП входят:

- электродвигатель постоянного тока с тахогенератором и центробеж-ным выключателем (при необходимости);

- ТП для питания якоря электродвигателя, состоящий из силовых тиристоров и системой охлаждения, защитных предохранителей, разрядных и защитных RLC - цепей, СИФУ, устройств выделения аварийного режима, контроля предохранителей и защиты от перенапряжений;

- ТП для питания обмотки возбуждения; силовой трансформатор или анодный реактор;

- коммутационная и защитная аппаратура в цепях постоянного и переменного тока (автоматические выключатели, линейные контакторы, рубильники);

- сглаживающий реактор в цепи постоянного тока (при необходимости);

- устройство динамического торможения (при необходимости);

- система управления электроприводом;

- комплект аппаратов, приборов и устройств, обеспечивающих оперативное управление, контроль состояния и сигнализацию электропривода.

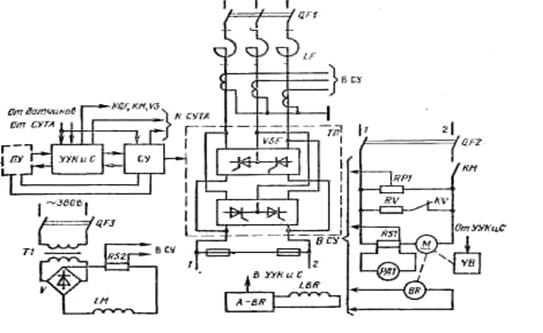

На рис.4 приведена принципиальная схема реверсивного электропривода серии КТЭУ на ток до 200 А. Тиристорный преобразователь ТП, состоящий из двух встроенно-включенных мостов VSF, VSB, получает питание от сети 380 через автоматический выключатель QF1 и анодный реактор LF (или трансформатор ТМ). На стороне постоянного тока защита осуществляется автоматически выключателем QF1. Линейный контактор КМ служит для частой коммутации якорной цепи (при необходимости), динамическое торможение электродвигателя М осуществляется через контактор KV и резистор RV. Трансформатор Т1 и диодный мост V служат для питания обмотки возбуждения двигателя LМ. Тахогенератор BR возбуждается от отдельного узла А-BR; имеется также узел питания электромагнитного тормоза YB. Система управления СУ по сигналам оператора с пульта управления ПУ, сигналом о состоянии коммутационных и защитных аппаратов, получаемых из узлов управления этими аппаратами и сигнализации УУК и С, сигналом из общей схемы управления технологическим агрегатом СУТА, сигналом о токе якоря и токе возбуждения, получаемым с пунктов RS1, RS2, сигналом о напряжении на якоре электродвигателя, снимаемом с потенциометра RP1, сигналом о скорости, формируемым тахогенератором BR, выдает сигналы управления в СИФУ, УУК и С и на пульт управления ПУ. Узел управления коммутационной аппаратурой и сигнализации УУК и С по командам оператора и сигналом от СУ включает или выключает аппараты QF1-QF3, КМ, KV, а также осуществляет сигнализацию о состоянии этих и других защитных аппаратов.

Сигналы задания и обратных связей в СУ гальванически разделяются от внешних протяженных цепей или цепей с высоким потенциалом. Система управления СУ через гальванические разделители выдает в СУТА значения необходимых регулируемых параметров (скорости, тока и др.). Устройство УУК и С получает сигналы от ПУ, датчиков, СУТА через двухпозиционные гальванические разделители и преобразователи напряжения высокого уровня в напряжение низкого уровня, используемое в системе. Устройство УУК и С выдает на пульт управления и в СУТА двухпозиционные логические или контактные сигналы: о готовности электропривода к работе, состоянии аварийной и предупреждающей сигнализации, нулевой скорости или достижении некоторой заданной скорости и т.п.

Рисунок 4. Функциональная схема однодвигательного электропривода серии КТЭУ, Iном<200 А.

Рисунок 4. Функциональная схема однодвигательного электропривода серии КТЭУ, Iном<200 А.

5. РАСЧЕТ ПАРАМЕТРОВ МАТЕМАТИЧЕСКОЙ МОДЕЛИ СИЛОВОЙЧАСТИ ЭЛЕКТРОПРИВОДА

5.1 Расчет параметров силовой чисти электропривода в абсолютных единицах

Главную цепь системы «тиристорный преобразователь-двигатель» можно представить в виде схемы замещения (рис.5). В главной цепи действуют ЭДС преобразователя Ед и ЭДС якоря двигателя Ея. На схеме замещения показаны активные сопротивления якорной цепи двигателя Rя сглаживающего реактора Rс двух фаз трансформатора 2Rm а также фиктивное сопротивление Ry,обусловленное коммутацией тиристоров. Кроме того, представлены индуктивности якорной цепи двигателя Lя сглаживающего реактора Lc и двух фаз трансформатора 2Lm. Направления тока и ЭДС соответствуют двигательному режиму электропривода (см. рис. 5).

Рисунок 5. Схема замещения главной цепи

От исходной схемы замещения переходим к эквивалентной схеме (рис.7)