Тема: Способы обработки материалов

Лабораторная работа: «Выбор метода обработки детали»

Теоретический материал

Изготовление того или иного прибора или машины требует проведения соответствующей подготовки производства (конструкторской, технологической, планово-организационной).

Наибольшую сложность представляет технологическая подготовка производства, включающая в себя разработку технологических процессов, проектирование и изготовление технологического оснащения (станочных и контрольных приспособлений, режущих, измерительных и вспомогательных инструментов), разработку разного рода технических нормативов, без которых невозможно планирование и организация производства. Для разработки технологии механической обработки деталей необходимо наличие:

· рабочих чертежи деталей и узлов;

· технических условий для изготовления деталей и сборки узлов;

· годового производственного задания, данных о количестве деталей в партии;

· технических данных используемого оборудования (паспортов, каталогов и описания станков);

· нормалей на режущие, измерительные и вспомогательные инструменты;

· нормалей на приспособления и их узлы;

· нормативов по техническому нормированию.

Эти исходные данные ложатся в основу разработки технологического процесса, выполняемой в следующем порядке:

· выбор вида и способа получения заготовки;

· определение последовательности обработки, включающее описание операций, установок и переходов;

· вычерчивание операционных эскизов;

· выбор оборудования, приспособлений, режущих, измерительных и вспомогательных инструментов;

· определение межоперационных припусков и допусков;

· проектировка и последующее изготовление специальных приспособлений и инструментов;

· выполнение технического нормирования операций;

· оформление соответствующей документации.

Об экономической выгодности процесса говорят в том случае, когда получаемые в результате детали отличаются высоким качеством и хорошими эксплуатационными свойствами, при этом затраты на их изготовление минимальны. Фиксация технологического процесса механической обработки деталей выполняется с помощью маршрутных и операционных технологических карт. Их форма зависит от технологического процесса, вида обработки и характера производства.

На операционную технологическую карту наносят эскиз обработки с указанием поверхностей, задействованных в данной операции, их размеров и допусков на изготовление. В карте фиксируется, в каком порядке и с какими переходами выполняются работы, какие станки, приспособления и инструменты при этом используются, делается указание на все необходимые элементы режима резания и нормы штучного времени. Операционные технологические карты передаются исполнителям, у которых они должны находиться на рабочих местах на протяжении всего времени, необходимого для изготовления партии деталей.

Успешное ведение производственного процесса невозможно без строгого следования технологической дисциплине, заключающейся в том, что все указания и требования, занесенные в технологические карты, должны выполняться неукоснительно. Отступление от технологической дисциплины может повлечь за собой высокий процент бракованных деталей, срыв ритмичности работы и выпуска, увеличение материальных затрат на изготовление изделий.

Какие инструменты используются при той или иной технологии механической обработки деталей

Существуют различные варианты классификации металлорежущих станков с ЧПУ. В зависимости от того, для выполнения каких основных видов обработки они предназначены, станки с ЧПУ относятся к одной из следующих технологических групп – токарным, фрезерным, сверлильным, координатно-расточным, сверлильно-фрезерным (фрезерно-расточным), сверлильно-фрезерно-расточным, шлифовальным, многоцелевым (многооперационным), обрабатывающим центрам, предназначенным для электрообработки и пр.

В зависимости от принципа управления движением, определяемого системой ЧПУ, станки принадлежат к одной из трех групп – первая представлена оборудованием с позиционными системами ЧПУ, вторая – с контурными системами ЧПУ, в третью входят станки с комбинированными системами ЧПУ.

В зависимости от количества используемого инструмента станки могут быть одноинструментальными или многоинструментальными. Во многоинструментальном оборудовании используется до 12 станков. В тех, что способны обеспечить наиболее высокую концентрацию операций, имеется свыше 12 инструментов. Они снабжены специальным магазином для их размещения. Такое оборудование называется многоцелевым.

При помощи многоцелевых станков с ЧПУ выполняется большое количество операций с одной установкой детали на станке, что приобретает особую актуальность при значительном числе переходов.

Целесообразнее использовать бесконсольную компоновку станков средних размеров, оснащенных крестовым столом и горизонтальным либо вертикальным шпинделем (в первом случае часто используется встроенный поворотный стол).

Такая компоновка более жесткая в сравнении с консольным размещением стола, благодаря чему повышается точность обработки, а за счет постоянной высоты стола оборудование оснащается устройствами, позволяющими автоматически менять заготовки. С помощью одно- или двухстоечных многоцелевых станков с ЧПУ и продольным перемещением стола можно обрабатывать детали, имеющие большую длину. Такая компоновка оборудования также более жесткая в сравнении со станками, оборудованными крестовым столом.

Технологии механической обработки деталей предполагают, что режущие инструменты испытывают значительные нагрузки, высокие температуры, трение и износ, поэтому для них важны особые эксплуатационные требования. Рабочая часть инструментов должна изготавливаться из материалов большой твердости, выдерживающих повышенное напряжение на изгиб, растяжение, сжатие, кручение.

Также материалы, из которых изготавливаются инструменты, должны оставаться твердыми под воздействием высокой температуры нагрева (иметь высокую красностойкость). Очень важна такая характеристика инструментального материала, как износостойкость. Чем она выше, тем медленнее будет происходить износ инструмента и тем выше будет его размерная стойкость, т. е. разброс в размере деталей, последовательно обработанных одним и тем же инструментом, должен быть минимальным.

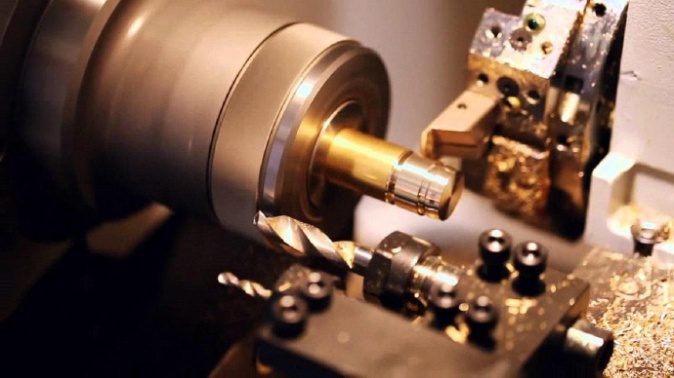

В серийном производстве для токарной обработки применяются токарновинторезные станки с ЧПУ. Станки оснащаются 6- и 8- позиционными инструментальными головками с горизонтальной осью Головка устанавливается на суппорте станка. Установка резцов, закрепленных в головке в рабочую позицию, производится за счет поворота головки. Токарные станки с ЧПУ применяются для обработки валов со сложным ступенчатым и криволинейным профилем, включая нарезание резьбы. Схема обработки вала на станке с ЧПУ приведена на. На этой схеме показаны траектории движения резцов по заданной программе при чистовом точении и нарезании резьбы. В помеченных точках траектории резец по заданной программе меняет направление движения.

Оснащение.

Станок токарно- винторезный модели16К20

Инструмент и оснастка для станка

Чертеж детали.

Справочная литература.

.Время выполнения 2 часа

Задание.

Разработать станочную операцию по обработке наружных поверхностей детали типа вал на токарном станке.

Начертить карту наладки на токарную операцию.

Исходные данные:

1. Чертеж детали

2. Производство мелкосерийное

3. Материал детали: Сталь 45 ГОСТ 1050-88.

4. Заготовка – прокат. Круг В70 ГОСТ 2590-88.

5. Тип обработки – чистовая.

7.Порядок выполнения работы.

Содержание операции.

Так как операция выполняется на токарно–винторезном станке, ее наименование «Токарная». Как следует, из чертежа детали за операцию следует обработать шейки вала методом точения с продольной подачей и канавки с поперечной подачей.

Таким образом, в работе будут участвовать последовательно два режущих инструмента. Операция состоит из одного установа и двух технологических переходов. S0 прод = 0,4 мм/об; S0 поп = 0,06 мм/об.

Результаты расчета сводятся в таблицу 1.

Таблица 1 Режим резания

| Режим резания | D мм | t мм | S0 мм/об | V м/мин | n мин -1 | i | L мм | T0 мин |

| Режим инструмента | ||||||||

| РИ 1 | ||||||||

| РИ 2 |

V1 = 62 м/мин

V2 = 50 м/мин

Частота вращения шпинделя станка в минуту по паспорту: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Результаты, полученные после обработки на токарно-винторезном станке сводятся в таблицу 2. Таблица 2 Наименование параметра

| Наименование | Шейка | Фаска | Канавка | |||

| параметра | ||||||

| Диаметр после обработки | ||||||

| Глубина резания t | ||||||

| Длина поверхности в направлении хода резца |

Содержание отчета:

1. Выбор оборудования

2. Выбор инструмента и приспособлений

3. Выбор мерительного инструмента

4. Определение режимов резания

5. Эскиз обработки вала.

Контрольные вопросы

1. Как закрепляют детали на токарно-винторезном станке?

2. Для чего применяется люнет? Как он закрепляется на станке?

3. Область применения станков с ЧПУ.

4. Каким мерительным инструментом проводят измерения валов?

Источники:

1.https://www.zfkai.ru/sveden/files/Metod_MDK.01.01_15.02.08_31.08.2016.pdf

2.https://infourok.ru/metodicheskie-ukazaniya-po-vipolneniyu-prakticheskih-rabot-po-discipline-mdk-tehnologiya-obrabotki-zagotovok-i-detaley-na-tokarn-349050.html