Практическое занятие № 26

Тема занятия: «Изучение особенностей кранов и экскаваторов »

Цель работы: Закрепить, углубить и систематизировать теоретические знания по устройству и работе Кранов и Экскаваторов, а также приобрети навыки по самостоятельному изучению особенностей конструкции деталей, узлов этих механизмов.

При выполнении работы обучающийся должен

знать: общие положения, теоретический материал по данной теме.

уметь: пользоваться справочным материалом и дополнительными интернет источниками, выполнять расчеты оформлять текстовую и графическую документацию.

Оборудование:

1. Раздаточный материал с ходом работы, а так же (технические аспекты различных Кранов и Экскаваторов), справочный материал.

2. Калькулятор;

3.Бумага, формат А4;

4. Интернет источник.

Литература:

Основная литература:

Изучить материал учебника: стр. 204-263. Клюшин Ю.Ф., Рекошев В.С., Павлов И.И. и др. Транспортные и погрузочно-разгрузочные средства: учебник; под ред. Ю.Ф. Клюшина, В. С. Рекошева. —М.: Издательский центр «Академия», 2014. —336 с. Электронный учебник.

Дополнительные источники:

Интернет ресурсы по данной теме

Https://o-cranes.ru

2. https://ru.wikipedia.org/wiki/Грузоподъёмный_кран

Краткие теоретические сведения

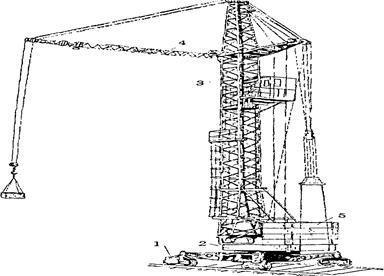

Башенный кран состоит из башни(3), закрепленной на поворотной платформе(2), ходовой тележки(1), стрелы(4), которая крепится к башне, противовеса(5), а также механизмов подъёма и опускания груза, подъёма и опускания стрелы, поворота башни вместе со стрелой, механизма перемещения крана, системы управления.

В грузоподъёмном механизме применяются обычные электрореверсивные лебёдки. В механизмах подъёма стрелы лебёдки обычно имеют червячные передачи.

В последние годы все большее распространение получают краны с поворотной башней. Все механизмы такого крана располагаются на поворотной платформе. На ней же укладывается противовес. При такой конструкции снижается общий центр тяжести крана, что приводит к уменьшению веса крана, к улучшению условий транспортирования и монтажа, к уменьшению амплитуды раскачивания башни, а следовательно, и груза.

Краны перемещающиеся по рельсам при работе на открытом воздухе, башенные краны оборудуются противоугонными захватами с ручным приводом или автоматическими.

Управление башенным краном осуществляется обычно из кабины. Наиболее рациональное дистанционное управление башенными кранами с двух пунктов: от строповщика, от находящегося на земле приёмщика груза.

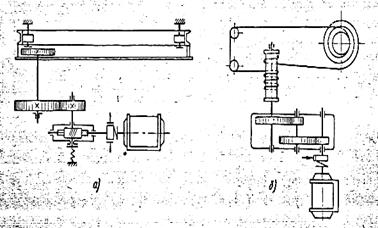

Поворотные механизмы применяются двух типов- с цепочным колесом а) и с канатным приводом б).

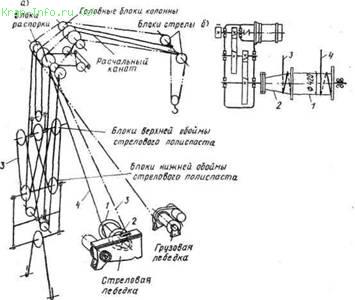

Рабочими движениями самоходного башенного крана, обеспечивающими доставку груза от любой точки места складирования до проектного положения на сооружении, являются подъем груза, изменение вылета крюка, передвижение по путям, поворот стрелы. Эти рабочие движения выполняются соответственно механизмами: грузоподъемным, вылета крюка, передвижения крана, поворота.

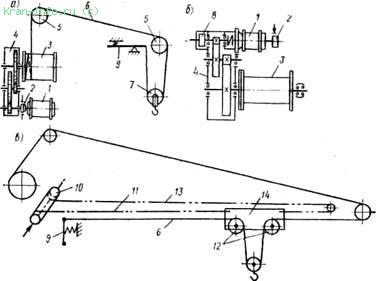

Грузоподъемный механизм башенных кранов (рис. 91) состоит из типовой реверсивной однобарабанной электролебедки (которая имеет электродвигатель 1, муфту 2, барабан 3, редуктор 4), направляющих блоков 5, канатного полиспаста 6 и крюковой обоймы 7. На рис. 91, а показана кинематическая схема грузоподъемного механизма башенного крана с управляемой стрелой. Неподвижный конец каната полиспаста у этих кранов крепится к рычагу ограничителя грузоподъемности 9, установленному на конструкции стрелы, а неподвижный блок полиспаста находится на оголовке стрелы.

Для обеспечения малых посадочных скоростей у башенных кранов, предназначенных для монтажных работ, применяют многоскоростные лебедки или лебедки с регулированием скорости специальной электроаппаратурой, включаемой в электросхему крана.

Короткозамкнутый ротор тормозного генератора 8 насаживается на первичный вал редуктора 4, а статор фланцем крепится к корпусу редуктора. При прохождении тока в обмотке возбуждения статора создается неподвижное магнитное поле, взаимодействие которого с током, возникающим во вращающемся роторе, создает тормозной момент. Величина этого момента зависит от силы тока в обмотке возбуждения и скорости вращения. Изменяя силу тока в обмотке, можно менять величину тормозного момента и соответственно замедлять скорость вращения электродвигателя 1 лебедки.

Рис. 3. Схемы грузоподъемных механизмов башенных кранов

У башенных кранов с грузовой тележкой на стреле схема запасовки грузового каната (рис. 3,в) отличается от описанной выше тем, что неподвижный конец каната 6 грузового полиспаста крепится к рычагу ограничителя 9, установленного у основания стрелы, а неподвижные блоки 12 полиспаста находятся на грузовой тележке 14, перемещающейся по стреле.

Механизм изменения вылета крюка башенных кранов. У кранов с грузовой тележкой (рис. 3, в) изменение вылета достигается реверсивной электролебедкой 10 и системой направляющих блоков с тяговыми канатами 11 и 13, образующими бесконечную/ петлю, охватывающую направляющий блок, расположенный у оголовка стрелы. Концы канатов присоединены к барабану лебедки таким образом, что когда один конец навивается, то другой, наоборот, свивается, благодаря чему обеспечивается возвратно-поступательное перемещение грузовой тележки.

Конечные положения тележки на стреле фиксируются концевыми выключателями.

Рис. 4. Схема механизма изменения вылета маневровой стрелы

а — схема запасовки канатов; б — кинематическая схема лебедки механизма изменения вылета стрелы

Благодаря применению грузовой тележки, передвигающейся на стреле, достигается горизонтальное перемещение груза, что создает особые преимущества при выполнении краном монтажных работ.

Механизм изменения вылета крюка башенных кранов с управляемой (маневровой) стрелой состоит из типовой реверсивной электролебедки, направляющих блоков и канатного полиспаста.

В целях обеспечения более прямолинейной и горизонтальной траектории перемещения груза при изменении вылета крюка стрелоподъемная лебедка башенных кранов (рис. 4) выполняется с двумя барабанами

1 и 2, на один из которых навивается канат стрелового полиспаста 4, а на другой во встречном направлении обратная ветвь каната 3 грузоподъемного полиспаста. При навивании каната стрелоподъемного полиспаста канат грузоподъемного полиспаста свивается. Соотношение диаметров барабанов 1 и 2 и их профиль подбирают так, чтобы при подъеме или опускании стрелы груз не изменял своего положения по высоте над уровнем земли. Однако при спрямлении траектории перемещения груза не устраняется его раскачка. Эти недостатки в большей степени устраняются при изменении вылета грузоподъемного крюка крана путем перемещения грузовой тележки по горизонтально расположенной стреле.

Механизм передвижения башенных кранов состоит из электродвигателей, соединительной муфты и колодочного тормоза, редуктора, ведущих шестерен и зубчатых венцов, соединенных с ободами ходовых колес.

Краны небольшой грузоподъемности опираются на четыре ходовых колеса, из которых два приводных расположены на разных рельсах и являются ведущими. Привод к ним осуществляется от одного электродвигателя. Имеются конструкции, у которых два ведущих колеса расположены на одном рельсе.

Современные башенные краны грузоподъемностью от 5 т и выше опираются на четыре балансирные тележки, имеющие по два или более ходовых колеса. Две из четырех тележек являются приводными, у которых привод к ходовым колесам осуществляется электродвигателем, смонтированным на раме тележки. Обычно приводные тележки расположены по диагонали на разных рельсах подкранового пути.

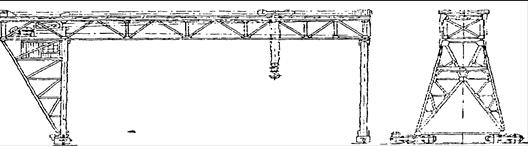

Козловой кран состоит из мостовой балки (фермы), которая опирается на две опоры, установленные на ходовых рельсовых тележках. По мостовой балке передвигается тележка с подъёмным механизмом или электроталь. Козловые краны применяют обычно для обслуживания открытых (реже крытых) складов, главным образом штучных грузов, контейнеров и лесных грузов, для монтажа сборных промышленных и гражданских сооружений, обслуживания гидроэлектростанций и секционного монтажа в судостроении. Они изготовляются преимущественно крюковыми или со специальными грузозахватными устройствами. Пролёты кранов общего назначения обычно 4—40 м; при обслуживании судостроительных стапелей до 170 м. Грузоподъёмность таких П. к. составляет 3—50 т, а при обслуживании гидроэлектростанций и стапелей достигает 400—800 т (в отдельных случаях 1600 т — две тележки по 800 т). Передвижение кранов (скорость 20—100 м/мин) часто является рабочим движением; при малых грузоподъёмностях в качестве грузовой тележки используются самоходные электрические тали. Для монтажа крупных изделий (например, в судостроении) применяют краны с 2 грузовыми тележками, позволяющими кантовать груз на весу. Краны строительного назначения, имеющие переменное место работы, выполняются самомонтирующимися. Для открытых складов штучных грузов применяют часто пневмоколёсные козловые краны с пролётом 6—15 м, грузоподъёмностью 15—30 т, с рабочей скоростью движения до 8 км/ч.

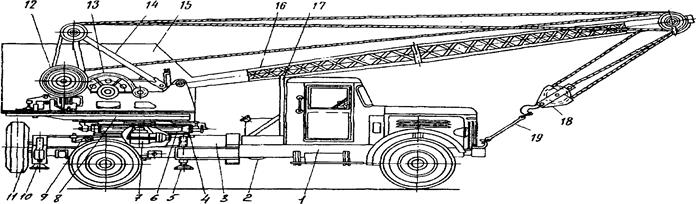

Автомобильный кран.

У изображенного на рисунке автомобильного крана на стандартном шасси 1 размещена поворотная рама 3 с выносными опорами 5 и 10. Неповоротная рама соединяется с поворотной платформой 8 при помощи опорно-поворотного устройства 6 с роликами 4. На поворотной раме размещены двуногая стойка 14, кабина крановщика 15 и стрела 16, поддерживаемая в транспортном положении опорой 17, все исполнительные механизмы: грузовая 12 и стрелковая 13 лебедки, механизм поворота, механизм 7 передачи движения на поворотную платформу от коробки отбора мощностей 2. Для выключения рессор на время работы крановой установки применяется стабилизатор 9. В транспортном положении стрела удерживается при помощи петли 19 и крюковой обоймы 18. На шасси автокрана крепится запасное колесо 11.

От коробки отбора мощности через карданный вал и коническую передачу вращение передается реверсивной коробке, а от нее через зубчатые передачи — передается реверсивному механизму, работа которого осуществляется включением конических муфт, и механизму поворота башни. Одновременно вращение передается валу, на котором свободно сидят грузовой, стреловой и грейферный барабаны. Каждый из них включается фрикционными муфтами, а торможение осуществляется ленточными тормозами. Привод грузоподъемной лебедки, грейферной лебедки, стрелоподъемной лебедки, а также механизма вращения платформы осуществляется от отдельных электродвигателей, которые питаются электроэнергией, вырабатываемой генератором.

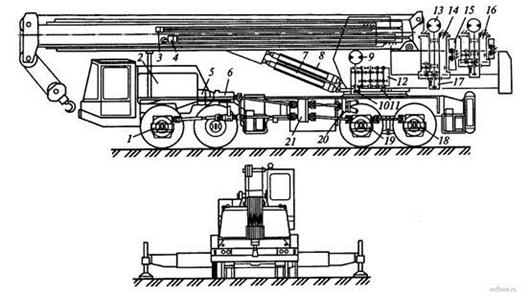

Краны на специальных шасси автомобильного типа. Такие краны выпускаются 5-10-й размерных групп и представляют собой однотипные по конструкции, максимально унифицированные машины. Краны могут работать на выносных опорах и без них и передвигаться по площадке с твердым покрытием с грузом на крюке при стреле, направленной вдоль оси крана назад.

Специальное шасси автомобильного типа включает ходовую раму, двигатель, трансмиссию, ведущие управляемые и неуправляемые мосты и неведущие управляемые оси, кабину водителя, рулевое управление и тормозную систему. Колесная схема шасси определяется формулой А х Б, где А - число полуосей шасси, Б - число ведущих полуосей. Составными частями трансмиссии являются: муфта сцепления, коробка передач, раздаточная коробка и карданные валы. На ходовой раме крепятся выносные гидроуправляемые опоры, зубчатый венец роликового опорно-поворотного устройства, с помощью которого поворотная часть крана соединяется с неповоротной. На кранах грузоподъемностью 25 и 40 т двигатель шасси служит также для привода крановых механизмов. На крюках большей грузоподъемности крановое оборудование и шасси имеют самостоятельные силовые установки.

На поворотной платформе размещены: телескопическая стрела, механизм подъема груза, механизм подъема-опускания стрелы, механизм поворота, кабина машиниста с пультом управления и противовес.

Механизм подъема груза имеет две конструктивно одинаковые грузовые лебедки - главную и вспомогательную. Главная лебедка осуществляет главный подъем, вспомогательная используется для работы с крюковыми подвесками управляемых гуськов, а при башенно-стреловом оборудовании приводит в движение управляемый гусек через полиспаст управления. Привод механизмов подъема груза и поворота осуществляется аксиально-поршневыми насосами; механизмы подъема - опускания стрелы и выдвижения-втягивания ее секций водятся в действие гидроцилиндрами двойного действия. Гидродвигатели кранового оборудования получают питание от аксиально-поршневых насосов с приводом от двигателя внутреннего сгорания. Насосы развивают давление в гидросистеме до 26 МПа.

Рис. 7. Гидрокинематическая схема крана шестой размерной группы грузоподъемностью 40 т на специальном шасси автомобильного типа

На рис. 7 показана типовая гидрокинематическая схема крана шестой размерной группы на специальном шасси автомобильного типа.

Стреловое оборудование крана состоит из телескопической трехсекционной стрелы длиной 11...27 м, средняя и верхняя выдвижные секции которой выдвигаются синхронно длинноходовыми гидроцилиндрами двойного действия З и 4. Подъем-опускание стрелы осуществляются двумя синхронно действующими гидроцилиндрами двойного действия 7 и 8, штоки которых в заданном положении фиксируются гидрозамками, установленными на гидроцилиндрах. Механизм подъема груза крана включает одинаковые по конструкции главную и вспомогательную 16 грузовые лебедки, которые различаются между собой длиной барабана.

Основная грузовая лебедка состоит из аксиально-поршневого гидромотора 13, двухступенчатого редуктора, встроенного в барабан 14 с кольцевой нарезкой, дискового нормально замкнутого тормоза 17 с гидроразмыкателем и канатоукладчика 15. Механизм поворота включает аксиально-поршневой насос 9, четырехступенчатый цилиндрический редуктор 12 и нормально замкнутый дисковый тормоз 10 с гидроразмыкателем. На выходном валу редуктора установлена шестерня 11, входящая в зацепление с зубчатым венцом опорно-поворотного устройства. Питание гидравлических двигателей крановых механизмов обеспечивается тремя аксиально-поршневыми насосами, привод которых осуществляется от двигателя 2 шасси через муфту сцепления 5, коробку передач 6, раздаточную коробку 21 и редуктор 20. Привод переднего ведущего моста 1 с управляемыми колесами и двух ведущих задних мостов 18 и 19 осуществляется от раздаточной коробки через карданные валы.

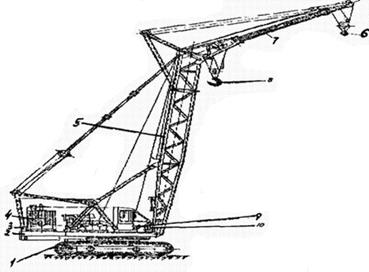

Гусеничный кран МГК-25

1. Гусеничная тележка.

2. поворотная платформа.

3. Лебедка основного подъема.

4. Дизель.

5. Стрела.

6. Вспомогательный крюк.

7. Гусек.

8. Основной крюк.

9. Лебедка вспомогательного подъема.

10. Механизм поворота.

Теоретическая (паспортная) производительность - количество горной массы (в тоннах или кубометрах), которое может быть вынуто в единицу времени при непрерывной работе экскаватора, исходя из его конструктивных параметров.

Для мехлопат теоретическая производительность рассчитывается при угле поворота к разгрузке, равном 90°, высоте черпания, равной высоте напорного вала, и номинальной скорости поворота к разгрузке в отвал.

Для драглайна угол поворота принимается равным 135°.

Для многоковшовых экскаваторов теоретическая производительность рассчитывается по числу ковшей, разгружающихся в единицу времени, при номинальной скорости резания. Коэффициент наполнения ковша и коэффициент разрыхления породы в ковше принимаются равными единице.

Теоретическая производительность экскаватора приводится в паспорте, поэтому она называется также паспортной.

Техническая производительность - максимальная часовая производительность экскаватора при непрерывной его работе в конкретных горнотехнических условиях. Техническая производительность зависит от конструктивных параметров экскаватора, экскавируемости пород, коэффициента наполнения ковша, коэффициента разрыхления породы в ковше, параметров забоя и условий разгрузки (разгрузка на отвал или в транспортные средства). Параметры забоя оказывают влияние на продолжительность вспомогательных операций (передвижка и уборка негабарита для одноковшовых экскаваторов, передвижка роторных экскаваторов и др.).

Эксплуатационная производительность экскаватора определяется с учетом использования рабочего времени, что связано с неизбежными организационными и технологическими простоями (прием смены, осмотр и смазка узлов, ожидание подвижного состава и др.). Эксплуатационная производительность меньше технической. Она отражает степень совершенства организации выемочно-погрузочных работ, смежных основных и вспомогательных работ (транспортирование горной массы, подготовка горных пород к выемке и др.). Эксплуатационная производительность рассчитывается за смену, сутки, месяц, год. При расчете производительности за месяц и год учитываются потери времени на ремонты. В наибольшей степени уровень организации работ характеризует годовая производительность. На угольных и железорудных карьерах годовая производительность вскрышных экскаваторов ЭКГ-4,6, ЭКГ-8И, ЭШ-15/90 составляет соответственно 1200-1400, 2000-2500, 3500-3600 тыс.м3. Лучшими экскаваторными бригадами достигнуты более высокие показатели.

Удельные затраты на выемочно-погрузочные работы зависят от свойств горных пород, качества подготовки их к выемке, организации работ.