Важным элементом паровых котлов с многократной циркуляцией является сепарационный барабан. Барабан представляет собой цилиндрический горизонтальный сосуд с внутренним диаметром до 1600…1800 мм и длиной, зависящей от паропроизводительности котла (до 15…20 м и более). Барабаны паровых котлов имеют многоцелевое назначение: в них осуществляется разделение пароводяной смеси, поступающей из подъемных обогреваемых труб, на пар и воду, а также сбор пара, прием питательной воды из водяного экономайзера или непосредственно из питательной магистрали; внутрикотловая обработка воды (термическое и химическое умягчение воды); непрерывная продувка; осушка пара от капелек котловой воды; промывка пара от растворенных в нем солей; защита от превышения давления пара.

Внутренняя часть объема барабана, заполненная до определенного уровня водой, называется водяным объемом, а заполненная паром при работе котла – паровым объемом.

Поверхность кипящей воды в барабане на границе водяного и парового объемов называется зеркалом испарения. В паровом котле горячими газами может омываться только та часть барабана, которая с внутренней стороны омывается водой. Линия, отделяющая обогреваемую газами поверхность от необогреваемой, называется огневой линией.

Из барабана вода по опускным трубам подается в нижние коллекторы или нижний барабан. Пароводяная смесь поступает в барабан по подъемным трубам испарительной поверхности нагрева. На поверхности зеркала испарения происходят выбросы воды, при этом в пар может попасть значительное количество капель котловой воды. Это снижает качество пара, так как в этом случае повышается его солесодержание. Капли котловой воды испаряются, а содержащиеся в них соли осаждаются на внутренней поверхности пароперегревателя, ухудшая теплообмен. В результате этого повышается температура стенок пароперегревателя, и может произойти их пережог. Также соли могут откладываться в арматуре паропроводов, приводя к нарушению ее плотности.

Для обеспечения равномерного поступления пара в паровое пространство барабана, а также для снижения влажности пара используются различные внутрибарабанные сепарационные устройства (рис. 3.15). Различают гравитационную, инерционную, центробежную, пленочную сепарацию.

Гравитационная сепарация капель влаги от пара осуществляется при подъемном движении пара с малой скоростью. Эффективность этого вида сепарации зависит от давления, размеров капель воды, скорости потока пара и длины его пути до выхода из барабана. Этот принцип реализуется при подводе пароводяной смеси под уровень воды в барабане (рис. 3.15, а). Гашение кинетической энергии струи пароводяной смеси и равномерное распределение пара происходит в водяном объеме. Отделение капель влаги от пара осуществляется в паровом пространстве. В той или иной мере гравитационная сепарация имеет место во всех конструкциях внутрибарабанных устройств.

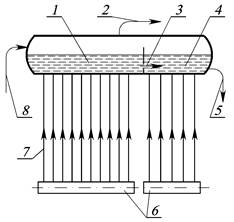

| Рис. 3.15. Схема внутрибарабанных устройств: а – котлов низкого и среднего давления; б – котлов высокого давления; 1 – опускные трубы; 2 – подъемные трубы; 3 – пароотводящие трубы; 4 – решетка (крестовина); 5 – перегородка; 6 – отбойные щитки; 7 – погруженный дырчатый лист; 8 – щеки; 9 – паровая подушка; 10 – подвод питательной воды; 11 – пароприемный щит; 12 – жалюзийный сепаратор; 13 – труба аварийного слива воды; 14 – короб; 15 – перепускной короб; 16 – внутрибарабанный циклон; 17 – корпус циклона; 18 – крышка циклона; 19 – крестовина циклона; 20 – сливной короб; 21 – паропромывочное устройство |

Инерционная сепарация осуществляется при резком ускорении потока пара и последующем снижении его скорости. Простейшим инерционным сепаратором являются глухие или дырчатые стальные листы (6, 7, 11 см. рис. 3.15), которые одновременно используются для гашения кинетической энергии пароводяной смеси и отделения основной массы воды от пара. В жалюзийном сепараторе 12 для инерционного отделения капель воды используется изменение ускорения потока в сепараторе и на выходе из него, а также многократное изменение его направления.

В центробежных сепараторах циклонного типа происходит интенсивное закручивание потока влажного пара. За счет действия на капли влаги центробежных сил они отбрасываются на стенки циклона и задерживаются на пленке воды, стекающей вниз.

Пленочная сепарация основана на использовании способности налипания мелких капель воды на увлажненную развитую поверхность при соприкосновении с ней потока влажного пара. При ударе потока влажного пара о такую поверхность в результате слияния мелких капель на ней образуется сплошная водяная пленка, которая достаточно прочна и не срывается паром, но в то же время беспрепятственно дренируется в водяное пространство барабана. Такой вид сепарации имеет место, в частности, в циклонных сепараторах.

Механические способы сепарации позволяют удалить из пара относительно крупные частицы. От веществ, находящихся в паре высокого давления в виде молекулярных и коллоидных растворов, пар может быть очищен промывкой его чистой водой. Практически промывка пара осуществляется пропуском его через слой воды. Для этого в паровом пространстве барабана размещается щит 21, на который подается питательная вода, стекающая затем в водяное пространство барабана. Щит выполняется в виде системы корыт или с перфорированными по его площади отверстиями. Пар, проходя сквозь слой воды в корытах или через отверстия в щите, частично очищается от солей, насыщая ими воду.

По набору основных устройств барабаны можно разделить на две группы: для низкого и среднего давления (давление в барабане не превышает 11 МПа); для высокого и сверхвысокого давления (давление в барабане от 11 до 19 МПа). Различие между такими барабанами состоит в том, что при рабочем давлении менее 11 МПа не осуществляется промывка пара, паровой объем барабана остается свободным и создаются условия для естественной гравитационной сепарации влаги из пара. При более высоком давлении производится промывка пара и паропромывочное устройство загромождает паровое пространство. При этом оставшаяся высота парового объема недостаточна для естественной сепарации пара, что создает необходимость в установке устройств для вынужденной, механической сепарации.

На рис. 3.15, а представлена схема внутрибарабанных устройств для котлов низкого и среднего давления. Промывка пара отсутствует, поэтому для снижения примесей в паре его влажность должна быть не более 0,02%. Над опускными трубами 1 в целях недопущения воронкообразования устанавливаются решетки 4 или крестовины. Для предотвращения сноса пара между опускными и подъемными трубами имеется перегородка 5.

Подъемные трубы 2 испарительных поверхностей нагрева вводятся равномерно по длине барабана в водяное и паровое пространство. Гашение кинетической энергии пароводяной смеси происходит за счет отбойных щитков 6 и водяного объема, через который проходит вся пароводяная смесь. При этом происходит первое, грубое разделение пароводяной смеси. Для равномерного распределения пара по сечению зеркала испарения в барабане имеется погруженный дырчатый лист 7 с отверстиями диаметром 10–20 мм. Дырчатый лист устанавливается на 50–75 мм ниже наинизшего уровня воды. Между листом и корпусом барабана должен оставаться зазор для стока воды. Для предотвращения выхода влажного пара в паровой объем, минуя дырчатый лист, имеются щеки 8.

Питательная вода подается к раздающей трубе 10. По длине трубы расположены отверстия диаметром более 10 мм, через которые вода равномерно поступает в барабан и проходит над дырчатым листом 7. При этом происходит частичная промывка пара и предотвращается пенообразование.

Пар, перед поступлением в пароотводящие трубы 3, дополнительно осушается при прохождении через пароприемный потолок – жалюзийный сепаратор 12 и дырчатый лист 11.

На рис. 3.15, б представлена схема внутрибарабанных устройств котлов высокого давления. Подвод воды в опускные трубы 1 также организован через крестовины 4. Пароводяная смесь из подъемных труб 2 поступает в короб 14, идущий вдоль барабана. В этом коробе происходит частичное гашение кинетической энергии смеси и ее первоначальное разделение на воду и пар. Отделившаяся вода через щели в нижней части короба направляется в водяной объем, а оставшаяся вода вместе с паром по перепускному коробу 15 направляется во внутрибарабанный циклон 16.

Внутрибарабанный циклон состоит из корпуса 17, крышки 18 со встроенным жалюзийным сепаратором 12 и крестовины 19. Пароводяная смесь поступает в циклон тангенциально. Под воздействием центробежных сил происходит первая ступень сепарации. Часть жидкой фазы сбрасывается на корпус циклона, а пар с остатками воды направляется вверх по средней части циклона. Для лучшей сепарации воды на выходе из циклона устанавливают жалюзийный сепаратор 12 или дырчатый лист. После циклона пар попадает в паровое пространство барабана, скорость его падает и происходит дополнительная естественная (гравитационная) сепарация. Диаметр циклона выбирается по условиям эффективности сепарации (лучшая сепарация при большем диаметре) и возможности доставить его внутрь через торцевой люк.

Осушенный пар проходит через паропромывочное устройство 21, пароприемный дырчатый лист 11 и направляется в пароперегреватель по трубам 3. Питательная вода поступает в распределительный коллектор 10, течет по паропромывочному устройству 21 и направляется по сливному коробу 20 в водяной объем.

Для уменьшения отложений накипи на испарительных поверхностях нагрева применяется внутрикотловая обработка воды: фосфатирование, щелочение, добавка комплексонов. При фосфатировании в котловой воде создаются условия, при которых вещества, образующие накипь, выделяются в форме неприкипающего к поверхностям агрегата шлама. Для этого в барабан котла через специальный трубопровод вводят 6–8-%-й раствор тринатрийфосфата Na3PO4 или пентанатрийфосфата Na5P3O10. При щелочении котловой воды накипеобразователи выпадают в виде шлама, состоящего преимущественно из CaCO3 и Mg(OH)2. Обработка воды комплексонами может обеспечить безнакипный и бесшламовый режимы котловой воды.

Для уменьшения содержания веществ, загрязняющих котловую воду, производится продувка, т.е. удаление части котловой воды и замена ее питательной водой. Различают продувку непрерывную и периодическую. Непрерывная продувка осуществляется из верхнего барабана и производится без перерывов в течение всего времени работы котла. С непрерывной продувкой из парогенератора удаляются растворенные в котловой воде соли. Периодическая продувка применяется для удаления шлама, осевшего в элементах парового котла, и производится из нижних барабанов и коллекторов парогенератора через каждые 12–16 ч.

| Рис. 3.16. Схема ступенчатого испарения воды: 1 – “чистый отсек” барабана; 2 – отвод пара; 3 – движение воды через диффузор; 4 – “солевой отсек” барабана; 5 – непрерывная продувка котла; 6 – коллекторы испарительных поверхностей нагрева; 7 – подъемные трубы; 8 – подвод питательной воды |

Эффективным методом снижения потерь котловой воды с продувкой (и, соответственно, уменьшения потерь тепла с ней) является ступенчатое испарение (рис. 3.16). Сущность ступенчатого испарения состоит в том, что испарительная система парового котла разделяется на ряд отсеков, соединенных по пару и разделенных по воде. Питательная вода подается только в первый (“чистый”) отсек. Для второго отсека питательной водой служит продувочная вода из первого отсека. Продувочная вода из второго отсека поступает в третий отсек и т. д. Продувку парогенератора осуществляют из последнего отсека. Так как концентрация солей в воде этого отсека значительно выше, чем в воде при одноступенчатом испарении, для вывода солей из котла требуется меньший процент продувки.

При организации ступенчатого испарения во второй и, тем более, в третьей ступени испарения концентрация примеси в котловой воде значительно выше, чем в первой, и для получения чистого пара необходима высокая степень осушки пара. В низких внутрибарабанных циклонах это сделать нельзя, поэтому для этих целей применяются выносные циклоны.

Выносной циклон (рис. 3.17) представляет собой вертикальную трубу диаметром 300–500 мм и высотой до 4–5 м. В днище циклона вварены опускные трубы, подвод воды из барабана сделан над ними. На пути воды из водяного объема циклона в опускные трубы стоит крестовина для ликвидации вихревых потоков. Замер уровня воды в циклоне производится с помощью водомерного стекла. Пароводяная смесь из экранных труб поступает тангенциально через улитку и завихритель. Вода отжимается к стенкам и опускается вниз, а пар поднимается вверх. Выравнивание скорости пара производится путем установки дроссельного дырчатого листа перед трубами отвода пара. За счет большой высоты парового пространства происходит хорошая сепарация влаги от пара. Осушенный пар из циклона направляется в барабан котла.

| Рис. 3.17. Выносной циклон для сепарации пара солевых отсеков: 1 – сепарационный барабан; 2 – дырчатый лист; 3 – трубы отвода пара; 4 – воздушник; 5 – завихритель; 6 – подвод пароводяной смеси; 7 – продувочная линия; 8 – крестовина; 9 – опускные трубы; 10 – подвод воды из барабана; 11 – водомерное стекло |

Продувочная линия выводится ниже уровня воды в циклоне, где находится область наиболее высокой концентрации примеси. В верхнем торце циклона предусмотрен воздушник для удаления воздуха из системы при пуске котла.

Обычно на паровой котел ставят 2–4 выносных циклона.

Каркас – металлическая конструкция из колонн, балок и связей, которые установлены на фундаменте и предназначены для соединения и крепления элементов котла.

Обмуровка – внешнее изоляционное защитное ограждение котла. Она служит для отделения топочной камеры и газоходов от окружающей среды и для направления движения потока дымовых газов в пределах котельного агрегата. Обмуровка работает в условиях высоких температур и резкого их изменения, она должна обеспечивать минимальные потери теплоты в окружающую среду, быть плотной, механически прочной. Условно принято подразделять обмуровки на тяжелые (массивные), облегченные и легкие. По способам крепления обмуровки бывают свободностоящими (на фундаментах), накаркасными (опираются на каркас), щитовыми, натрубными.

Внутренняя часть свободностоящей обмуровки, обращенная в сторону высоких температур, называется футеровкой. Она выполняется из огнеупорного кирпича. Наружная часть обмуровки (облицовка) выполняется из строительного красного кирпича. Облегченная накаркасная обмуровка состоит из слоя шамотного кирпича, образующего футеровку, и теплоизолирующего слоя легковесной шамотной массы. Щитовая обмуровка выполняется в виде отдельных прямоугольных щитов, закрепляемых на каркасе котла. Щит состоит из армированного сеткой огнеупорного бетона и теплоизоляционных слоев. Натрубная обмуровка крепится непосредственно к трубам и состоит из слоя хромитовой или шамотной массы и теплоизоляционного слоя из минераловатных матрацев, на которые нанесена газонепроницаемая магнезиальная обмазка.

Паровой или водогрейный котел вместе с совокупностью оборудования, обеспечивающего его работу, называется котельной установкой. В состав котельной установки, кроме котла, входят тягодутьевые машины, устройства очистки поверхностей нагрева, оборудование топливоприготовления и топливоподачи, шлако- и золоудаления, золоулавливающие и другие газоочистительные устройства, воздухопроводы, трубопроводы воды, пара и топлива, арматура, гарнитура, автоматика, приборы и устройства контроля и защиты, водоподготовительное оборудование и дымовая труба.

Вопросы для самопроверки

1. Каково назначение сепарационного барабана?

2. Перечислите виды внутрибарабанных устройств.

3. За счет чего осуществляется гравитационная сепарация в барабанах паровых котлов?

4. За счет чего осуществляется инерционная сепарация в барабанах паровых котлов?

5. За счет чего осуществляется центробежная сепарация в барабанах паровых котлов?

6. За счет чего осуществляется пленочная сепарация в барабанах паровых котлов?

7. С какой целью в барабанах котлов высокого давления производится промывка пара питательной водой?

8. Каким образом в барабанах котлов высокого давления производится промывка пара питательной водой?

9. В чем состоит различие между барабанами котлов среднего давления и барабанами котлов высокого давления?

10. С какой целью над опускными трубами в барабанах котлов устанавливают решетки?

11. За счет чего в барабанах котлов низкого и среднего давления осуществляется гашение кинетической энергии пароводяной смеси?

12. С какой целью в барабанах котлов низкого и среднего давления используется погруженный дырчатый лист?

13. Опишите устройство и принцип работы внутрибарабанных циклонов.

14. С какой целью применяется внутрикотловая обработка воды?

15. Виды внутрикотловой обработки воды. В чем заключается каждый из этих вариантов?

16. С какой целью осуществляется продувка паровых котлов?

17. С какой целью осуществляется и каким образом реализуется непрерывная продувка котлов?

18. С какой целью осуществляется и каким образом реализуется периодическая продувка котлов?

19. С какой целью организуется ступенчатое испарение в паровых котлах?

20. В чем состоит сущность ступенчатого испарения в паровых котлах?

21. Чем обусловлена актуальность использования выносных циклонов в паровых котлах?

22. Опишите устройство и принцип работы выносных циклонов паровых котлов.

23. Что представляет собой каркас котла? Для чего он предназначен?

24. Что представляет собой обмуровка котла? Для чего она предназначена?

25. Виды обмуровки котлов.

Литература.

1. Губарев, А.В. Паротеплогенерирующие установки промышленных предприятий: учеб. пособие для вузов / А.В. Губарев. – Белгород: Изд-во БГТУ, 2013. – 240 с.