Расчет и выбор посадок с натягом.

Рассчитать, выбрать и построить схему расположения полей допусков посадки с натягом с указанием размеров, отклонений из системы ИСО (ISO) для гидродинамических подшипников скольжения при исходных данных:

Передаваемая осевая сила Р = 0 кН

Передаваемый момент Мкр=185 Н*м

Номинальный диаметр D=40 мм

Внутренний диаметр вала d1=0 мм

Наружный диаметр втулки d2=80 мм

Номинальная длина сопряжения l=60 мм

Материал вала – Сталь 35, материал втулки – сталь 35

Метод запрессовки – Механический

Смазка: без смазки

Решение задачи:

Посадки с натягом предназначаются для образования неподвижных соединений. Разность между диаметром вала и внутренним диаметром втулки до сборки определяет натяг N. При запрессовке деталей происходит растяжение втулки на величину  и одновременно сжатие вала на величину

и одновременно сжатие вала на величину  , причем N=

, причем N=  Упругие силы, вызываемые натягом, создают по поверхности соединения деталей напряжения, препятствующие их взаимному смещению.

Упругие силы, вызываемые натягом, создают по поверхности соединения деталей напряжения, препятствующие их взаимному смещению.

Предельные значения натягов выбранной посадки должны удовлетворять следующим условиям:

1. При наименьшем натяге должна обеспечиваться прочность соединения, т.е. не должно быть относительного поворота деталей от действия внешнего крутящего момента или осевого усилия или их совместного действия. Это условие выполняется, если  , где

, где  – наибольший прикладываемый к одной детали момент кручения,

– наибольший прикладываемый к одной детали момент кручения,  - момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и других факторов.

- момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и других факторов.

2. При наибольшем натяге должна обеспечиваться прочность соединяемых деталей, т.е. наибольшее напряжение, возникающее в материалах деталей, не должно превышать допустимого значения.

Величину наименьшего натяга при условии, что сопрягаемые поверхности идеально гладкие рассчитываем по формуле:

где

где

Удельное эксплуатационное давление по поверхности контакта, Па

Удельное эксплуатационное давление по поверхности контакта, Па

Номинальный диаметр сопряжения, мм

Номинальный диаметр сопряжения, мм

Модули упругости материалов соединяемых деталей

Модули упругости материалов соединяемых деталей

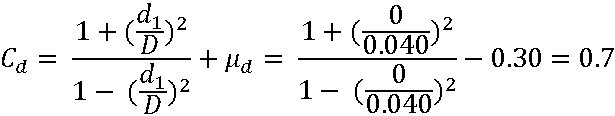

Коэффициенты, определяемые по формулам:

Коэффициенты, определяемые по формулам:

D, d1, d2 - Соответствующие диаметры сопрягаемых деталей, мм

Коэффициенты Пуассона для металлов охватывающей и охватываемой деталей.

Коэффициенты Пуассона для металлов охватывающей и охватываемой деталей.

= 1.9

= 1.9

Величина удельного контактного эксплуатационного давления при совместном действии осевого сдвигающего усилия и крутящего момента определяется по формуле:

Коэффициент трения, выбирается согласно рекомендациям.

Коэффициент трения, выбирается согласно рекомендациям.

n=1.75 - Коэффициент запаса прочности соединения на возможные перегрузки и воздействия вибраций.

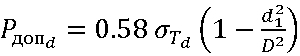

Наибольший расчетный натяг находим по формуле:

В качестве  принимается одно из двух значений

принимается одно из двух значений  , рассчитанных по формулам

, рассчитанных по формулам

, имеющее наименьшее значение.

, имеющее наименьшее значение.

- условный предел текучести или предел прочности сопрягаемых отверстий и вала

- условный предел текучести или предел прочности сопрягаемых отверстий и вала

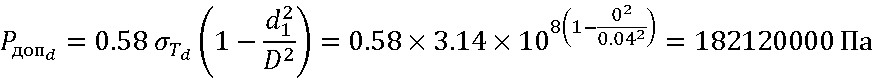

=

=  Па

Па

=

=  Па

Па

=136590000 Па

=136590000 Па

На прочность соединения вала и отверстия оказывает существенное влияние высота микронеровностей. Для расчета компенсации влияния микронеровностей воспользуемся формулой

k - коэффициент, учитывающий смятия микронеровностей поверхностей отверстия и вала k=0.4. Для определения

k - коэффициент, учитывающий смятия микронеровностей поверхностей отверстия и вала k=0.4. Для определения  возьмем поле допуска для отверстия H6, для вала s5.

возьмем поле допуска для отверстия H6, для вала s5.

3.2+6.3)

3.2+6.3)  8 мкм

8 мкм

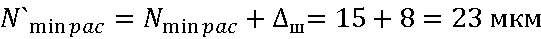

Значение натягов при выборе посадки

69+8=77 мкм

69+8=77 мкм

С учетом полученных данных берем посадку  , для которой является характерным следующее:

, для которой является характерным следующее:

Допуск отверстия TDтабл = 0,016 мм

Допуск вала Tdтабл = 0,025 мм

Минимальный натяг  0,027 мм

0,027 мм

Максимальный натяг  0,068 мм

0,068 мм

Допуск посадки TNтабл = 0,041 мм

Принятая посадка обеспечивает неподвижность соединения и при наименьшем натяге, так как

, поскольку допускаемый наибольший натяг

, поскольку допускаемый наибольший натяг  (77≥68) мкм.

(77≥68) мкм.

Схема расположения полей допусков посадки с натягом

Схема расположения полей допусков посадки с натягом