Исходные данные:

Условное обозначение подшипника – 1616

Класс точности – 0

Нагрузка, кН – R=30, A=10 (радиальная и осевая)

Вращение вала или корпуса – Вал

dотв/d =0.7

dотв - диаметр отверстия полого вала

d – диаметр внутренней поверхности подшипника

Характер нагрузки – Т (с сильными толчками и вибрацией)

Для подшипников качения выбрать посадки внутреннего и наружного колец, построить схемы расположения допусков, сделать проверку на наличие посадочного зазора по наибольшему натягу выбранной посадки и дать сборочный и деталировочный чертежи при исходных данных.

Решение:

Рекомендуемые посадки для подшипников качения и примеры их применения приведены в ГОСТ 3325-55.

В зависимости от характера требуемого соединения поля допусков валов выбирают по системе основного отверстия – для нашего:

Класс точности подшипника – 0, значит нам могут подойти: n6, m6, k6, js6, h6,g6.

Выбираем вал: для класса точности – 0 могут подойти: N7,M7,K7,J7, H7,G7,P8,P7.

Интенсивность нагрузки определяется по формуле:

Где R- радиальная нагрузка на опору, Н;

B – ширина кольца подшипника, мм;

Kn – динамический коэффициент посадки (нагрузка с сильными ударами и вибрацией – 1,8)

F – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе, при сплошном вале F=1

FA – коэффициент неравномерности нагрузки R между рядами роликов и двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки А на опору. Для радиальных однорядных подшипников FA =1.

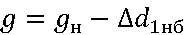

Так как величина посадочного зазора меньше начального и рабочего и может даже переходить в небольшой натяг, следует проверять наличие посадочного зазора g у подшипника по формуле:

где gH – начальный радиальный зазор, мкм.

- диаметральная деформация беговой дорожки кольца после посадки его на сопрягаемую деталь с натягом.

- диаметральная деформация беговой дорожки кольца после посадки его на сопрягаемую деталь с натягом.

Практическое решение задачи:

Подшипник №1616 (80х170х58) класс точности 0. Радиальные реакции в опорах R=30 кН, а осевая А=10 кН, нагрузка с сильными толчками и вибрацией, перегрузка до 300 процентов. Вращается вал. Требуется выбрать посадку циркуляционно-нагруженного кольца на вал и посадку наружного кольца для подшипника 1616.

Согласно таблице коэффициент Кп=1.8, значение коэффициента неравномерности распределения радиальной нагрузки Fa находим следующим образом:

A/R*ctgβ=10/30*4,70=1,57

Найденному значению соответствует Fa=2

Интенсивность нагрузки на посадочной поверхности шейки массивного вала:

Полученному значению соответствует посадка k6. В плавающей опоре интенсивность нагрузки:

Согласно таблице найденному значению соответствует поcадка M7. Определяем отклонения для этой посадки. Согласно ГОСТ 520-71 нижнее отклонения внутреннего кольца равно -25 мкм. Отклонение вала для посадки k6 по ГОСТ 25347-82 составляет+25 мкм и +3 мкм.

Для нагрузки с ударами и вибрацией следует при неразъемном корпусе выбрать посадку Н7. Согласно ГОСТ 3325-55 нижнее отклонение наружного кольца подшипника равно -25 мкм. Верхнее отклонение диаметра отверстия корпуса равно +40 мкм.

Верхнее отклонения диаметра отверстия корпуса равно

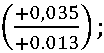

Для внутреннего кольца роликоподшипника 1616 при выбранной посадке М7 определим наличие радиального зазора при наибольшем натяге этой посадки.

Значение натягов для этой посадки следующее: Nmax=40 мкм Nmin=0 мкм Величина посадочного радиального зазора

D0=102,5мкм; d/d0=80/102,5=0,78;

D0=102,5мкм; d/d0=80/102,5=0,78;  ; g=80-27=53 мкм. Следовательно, имеется посадочный зазор.

; g=80-27=53 мкм. Следовательно, имеется посадочный зазор.

Схема подшипника 1616.

Схема расположения полей допусков по внутреннему и наружному кольцу соответственно:

Схема расположения полей допусков по внутреннему и наружному кольцу соответственно:

Шлицевые соединения.

Исходные данные:

Соединение – подвижное

Число зубьев – 20

Диаметры – d=92 D=102

Твердость втулки – Мягкая

Условия движения – реверсивное

Алгоритм решения:

Допуски и посадки шлицевых соединений с прямобочным профилем зубьев нормируют по ГОСТ 1139-80 в зависимости от назначения и принятой системы центрирования втулки относительно вала. Существуют три способа центрирования: по наружному диаметру внутреннему диаметру d, по боковым сторонам зубьев b.

Допуски и основные отклонения размеров d D b соединения назначают по ГОСТ 25346-82.

Решение:

Для подвижного шлицевого соединения с номинальными размерами 20х92х102 мм, работающего с повышенной точностью центрирования в нереверсивном режиме при относительно высокой твердости втулки, выполнить требования:

По ГОСТ 139-80 находим размер b = 7,0. При заданных условиях целесообразно выбрать центрирование по внутреннему диаметру d. В соответствии с рекомендациями и ГОСТ 139-80 выбираем посадки для размера d – H7/f7 для b – F8/f7 для D – H12/a11. Обозначим выбранное шлицевое соединение

По ГОСТ 25347-82 определяем предельные отклонения: отверстие 92Н7( ; отверстие 102Н12 (

; отверстие 102Н12 ( ; вал

; вал  ; вал 102a11 (

; вал 102a11 ( ; ширина впадин отверстия 7F8

; ширина впадин отверстия 7F8  ширина зубьев вала 7f7

ширина зубьев вала 7f7  .

.

По полученным данным строится схема расположения полей допусков и они проставляются в сборочном чертеже:

По полученным данным строится схема расположения полей допусков и они проставляются в сборочном чертеже:

Для размера d

Для размера D

Для размера D

Для размера b

Для размера b